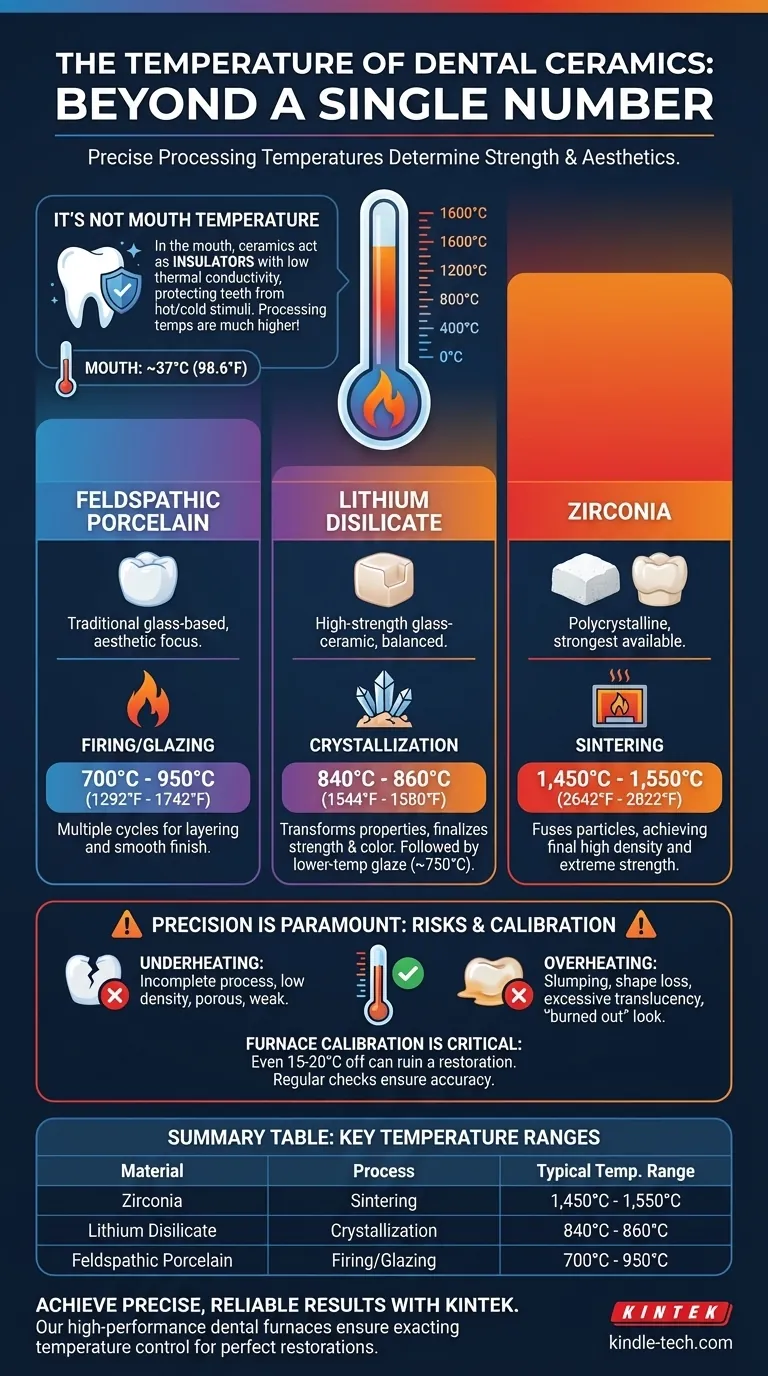

La temperatura di una ceramica dentale non è un valore specifico. Si riferisce invece a una precisa temperatura di lavorazione che varia significativamente in base al tipo di ceramica e alla fase di produzione. Queste temperature possono variare da circa 700°C (1292°F) per una smaltatura finale in porcellana a oltre 1.500°C (2732°F) per la sinterizzazione di un nucleo di zirconia ad alta resistenza.

Il punto centrale è che "temperatura" nel contesto delle ceramiche dentali si riferisce quasi sempre alla temperatura di cottura o sinterizzazione richiesta in un forno dentale per ottenere la resistenza finale e le proprietà estetiche del materiale, non a una temperatura che esso mantiene in bocca. Questo valore cruciale è interamente dettato dal materiale specifico utilizzato.

Perché "Temperatura" Non È Un Numero Singolo

Per comprendere la temperatura della ceramica dentale, è necessario considerare due fattori critici: la composizione del materiale e la fase di lavorazione. Ogni combinazione ha un requisito di temperatura unico e preciso.

Il Materiale Ceramico Detta il Calore

Le ceramiche dentali sono un'ampia famiglia di materiali. I tre tipi più comuni hanno esigenze di lavorazione molto diverse.

- Porcellane Feldspatiche: Sono ceramiche tradizionali a base di vetro, apprezzate per la loro estetica. Vengono cotte a temperature relativamente più basse.

- Disilicato di Litio: Una vetroceramica ad alta resistenza (ad esempio, E.max di Ivoclar), offre un mix di resistenza e bellezza. Richiede un ciclo di cottura di cristallizzazione specifico.

- Zirconia: Una ceramica policristallina (non a base di vetro), la zirconia è la ceramica dentale più resistente disponibile. Richiede le temperature di lavorazione più elevate per raggiungere la sua densità e resistenza finali.

Il Processo Definisce la Temperatura

Un restauro non viene realizzato in un unico passaggio. Diversi cicli di riscaldamento raggiungono obiettivi diversi.

- Sinterizzazione: Questo processo ad alta temperatura viene utilizzato per la zirconia. Fonde le particelle ceramiche insieme, causando il restringimento del materiale e rendendolo incredibilmente denso e resistente.

- Cottura di Cristallizzazione: Questo è specifico per materiali come il disilicato di litio. Un blocco pre-cristallizzato viene fresato e poi riscaldato, causando la crescita di cristalli all'interno della matrice vetrosa, il che aumenta drasticamente la sua resistenza e ne finalizza il colore.

- Smaltatura: Questa è una cottura finale a bassa temperatura che fonde un sottile strato sulla superficie per creare una finitura liscia, lucida e non porosa.

Una Panoramica delle Temperature Chiave delle Ceramiche

Il protocollo di temperatura corretto è la differenza tra un restauro di successo e un fallimento completo. Le istruzioni del produttore sono la guida definitiva, ma i seguenti intervalli sono tipici per ciascun materiale.

Sinterizzazione ad Alta Temperatura per la Zirconia

La zirconia viene fresata in uno stato pre-sinterizzato, ingrandito e gessoso. Il processo di sinterizzazione le conferisce la sua resistenza.

Il forno deve seguire un programma preciso, riscaldando lentamente fino a una temperatura di picco tra 1.450°C e 1.550°C (2642°F - 2822°F) e mantenendola lì per un tempo stabilito prima di raffreddarsi lentamente.

Cristallizzazione e Smaltatura per il Disilicato di Litio

Il disilicato di litio viene tipicamente fresato in uno stato più debole, blu-violaceo. La cottura di cristallizzazione trasforma le sue proprietà.

Questo ciclo viene eseguito in un forno per porcellana, con una temperatura di picco di circa 840°C a 860°C (1544°F - 1580°F). Una smaltatura separata a bassa temperatura intorno ai 750°C può seguire.

Cottura e Smaltatura per la Porcellana Feldspatica

Questo materiale classico è spesso stratificato a mano da un tecnico, con cicli di cottura multipli.

La temperatura esatta dipende dalla polvere specifica (ad esempio, dentina, smalto, traslucente), ma i cicli tipicamente variano da 700°C a 950°C (1292°F - 1742°F).

Comprendere i Compromessi e i Rischi

La stretta aderenza ai protocolli di temperatura è non negoziabile per ottenere risultati prevedibili e di alta qualità. Le deviazioni possono avere gravi conseguenze.

Il Rischio di Surriscaldamento o Sottoriscaldamento

Il sottoriscaldamento comporta un processo incompleto. Per la zirconia, ciò significa bassa densità e debolezza. Per la porcellana, si traduce in un restauro poroso, opaco e strutturalmente compromesso.

Il surriscaldamento è altrettanto dannoso. Può causare il cedimento del restauro e la perdita della sua forma, e può influire negativamente sull'estetica creando un'eccessiva traslucenza o un aspetto "bruciato".

La Calibrazione del Forno È Fondamentale

Un forno dentale che si discosta anche di soli 15-20 gradi può rovinare un restauro. Il display digitale potrebbe indicare 1500°C, ma la temperatura effettiva della camera potrebbe essere significativamente diversa.

Per questo motivo, la calibrazione regolare da parte del tecnico dentale utilizzando kit standardizzati è una misura di controllo qualità essenziale per garantire coerenza e precisione.

Temperatura nella Bocca del Paziente

Una volta che il restauro è completo e cementato, le sue proprietà termiche diventano un vantaggio. Le ceramiche dentali hanno una bassa conduttività termica.

Ciò significa che agiscono come eccellenti isolanti, proteggendo il dente naturale sottostante dallo shock del caffè caldo o del gelato freddo. Questa è una ragione fondamentale per cui si sentono più confortevoli e naturali rispetto alle vecchie corone a base metallica.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura richiesta è una funzione diretta del materiale che scegli per soddisfare una specifica esigenza clinica o estetica.

- Se il tuo obiettivo principale è produrre le corone più resistenti possibili per i denti posteriori: Lavorerai con la zirconia e dovrai utilizzare un forno di sinterizzazione ad alta temperatura in grado di raggiungere e mantenere temperature superiori a 1.500°C.

- Se il tuo obiettivo principale è creare restauri anteriori altamente estetici come le faccette: Probabilmente utilizzerai porcellana feldspatica o disilicato di litio, che richiedono un forno per porcellana programmabile per cicli a bassa temperatura (700°C - 950°C) che richiedono un controllo preciso per colore e traslucenza.

- Se sei un paziente preoccupato per la sensibilità alla temperatura: Stai tranquillo che il restauro ceramico finale è un eccellente isolante progettato per proteggere il tuo dente da stimoli caldi e freddi molto meglio di quanto potrebbe fare lo smalto naturale.

In definitiva, padroneggiare le ceramiche dentali significa andare oltre un singolo numero e comprendere la temperatura come uno strumento preciso per sbloccare il potenziale unico di ogni materiale.

Tabella Riepilogativa:

| Materiale | Processo | Intervallo di Temperatura Tipico |

|---|---|---|

| Zirconia | Sinterizzazione | 1.450°C - 1.550°C (2642°F - 2822°F) |

| Disilicato di Litio | Cristallizzazione | 840°C - 860°C (1544°F - 1580°F) |

| Porcellana Feldspatica | Cottura/Smaltatura | 700°C - 950°C (1292°F - 1742°F) |

Ottieni risultati precisi e affidabili con ogni restauro. La qualità delle tue ceramiche dentali dipende dall'accuratezza del tuo forno. KINTEK è specializzata in forni dentali ad alte prestazioni e attrezzature da laboratorio progettate per il controllo esatto della temperatura richiesto per la sinterizzazione della zirconia, la cristallizzazione del disilicato di litio e la smaltatura della porcellana. Assicurati che il tuo laboratorio produca restauri forti ed esteticamente perfetti ogni volta. Contatta i nostri esperti oggi per trovare il forno perfetto per il tuo flusso di lavoro ceramico.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Cos'è la zirconia pre-sinterizzata? La chiave per fresare restauri dentali forti e precisi

- Quanto dovrebbe durare una corona in ceramica porcellanata? Massimizza il tuo investimento con la cura adeguata

- Per cosa vengono utilizzate le ceramiche dentali? Ripristinare i denti con corone e otturazioni estetiche e durevoli

- Qual è la funzione di un forno di sinterizzazione ad alto vuoto in 3Y-TZP? Migliorare la qualità delle ricostruzioni dentali

- Qual è la temperatura di sinterizzazione della zirconia stabilizzata con ittrio? Domina il Ciclo Termico per Risultati Superiori

- Qual è la differenza tra restauro in composito e in ceramica? Scegliere il materiale giusto per il tuo sorriso

- Quali sono i diversi tipi di sistemi di calibrazione della temperatura utilizzati nei forni per ceramica? Garantire la precisione per ogni tipo di ceramica

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici