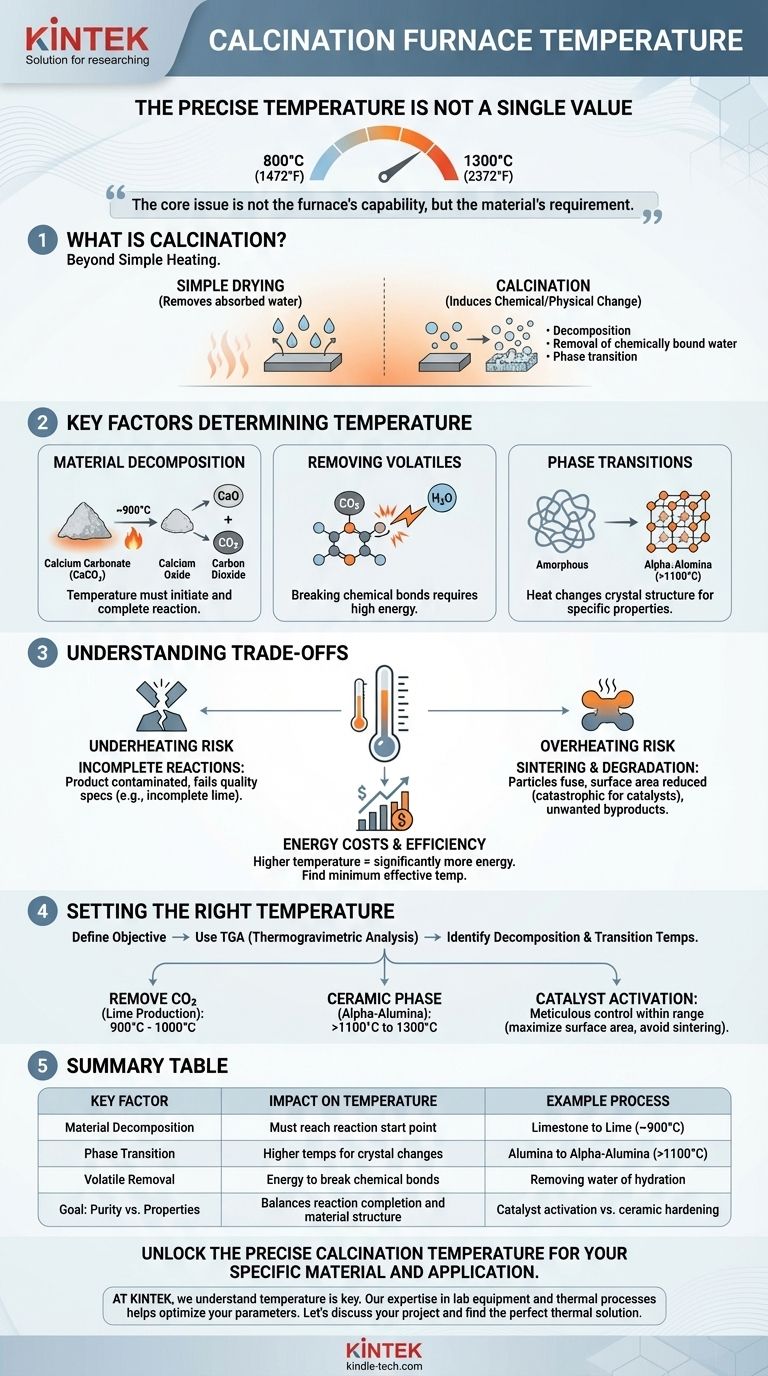

La temperatura precisa di un forno di calcinazione non è un valore singolo ma un intervallo attentamente controllato, tipicamente tra 800°C e 1300°C (1472°F a 2372°F). Questa ampia variazione esiste perché la temperatura esatta è un parametro di processo critico dettato dal materiale specifico trattato e dalla desiderata trasformazione chimica o fisica.

Il problema centrale non è la capacità del forno, ma l'esigenza del materiale. La domanda non è "Qual è la temperatura del forno?" ma piuttosto, "Qual è la temperatura corretta necessaria per raggiungere il mio obiettivo di processo specifico per il mio materiale specifico?"

Cos'è la Calcinazione? Un'introduzione

Oltre il semplice riscaldamento

La calcinazione è un processo di trattamento termico applicato ai solidi per indurre una reazione chimica o un cambiamento fisico. È fondamentalmente diverso dall'essiccazione, che rimuove solo l'acqua assorbita.

La calcinazione mira a causare una trasformazione specifica, come la decomposizione termica, la rimozione dell'acqua chimicamente legata (acqua di idratazione) o la transizione da una fase cristallina all'altra.

L'obiettivo detta il processo

Lo scopo finale del processo determina tutti i parametri operativi, in modo più critico la temperatura. Sia che tu stia creando cemento dal calcare, preparando un catalizzatore o producendo una polvere ceramica, le proprietà target del prodotto finale dettano le condizioni termiche richieste.

Fattori chiave che determinano la temperatura di calcinazione

Temperatura di decomposizione del materiale

Ogni materiale ha una temperatura alla quale si decompone termicamente. La temperatura di calcinazione deve essere sufficientemente alta per avviare e completare questa reazione.

Ad esempio, il carbonato di calcio (calcare) si decompone in ossido di calcio (calce) e anidride carbonica. Questa reazione inizia intorno agli 825°C ed è tipicamente condotta commercialmente vicino ai 900°C per garantire una conversione completa ed efficiente.

Rimozione dei volatili

La calcinazione è spesso utilizzata per rimuovere sostanze volatili che sono chimicamente legate all'interno della struttura di un materiale, come l'anidride carbonica (CO₂) o l'acqua di idratazione (H₂O).

Rompere questi legami chimici richiede molta più energia rispetto alla semplice essiccazione. La temperatura deve essere sufficiente a fornire l'energia di attivazione affinché queste reazioni di decomposizione procedano.

Transizioni di fase e cristallinità

Il calore può essere utilizzato per modificare la struttura cristallina di un materiale, il che a sua volta altera le sue proprietà fisiche e chimiche.

Ad esempio, alcuni precursori di allumina (ossido di alluminio) vengono calcinati a temperature superiori a 1100°C per convertirli nella fase stabile e dura di alfa-allumina richiesta per abrasivi e ceramiche. Temperature più basse darebbero luogo a una fase cristallina diversa, meno stabile.

Comprendere i compromessi del controllo della temperatura

Il rischio di surriscaldamento: sinterizzazione e degrado

Superare la temperatura ottimale può essere dannoso quanto non raggiungerla. Temperature eccessivamente elevate possono causare una sinterizzazione indesiderata, dove le singole particelle iniziano a fondersi.

Questa fusione riduce l'area superficiale del materiale, il che può essere catastrofico per applicazioni come catalizzatori o adsorbenti. In altri casi, il surriscaldamento può portare alla fusione o alla decomposizione in sottoprodotti indesiderati.

Il problema del sottoriscaldamento: reazioni incomplete

Se la temperatura è troppo bassa o il tempo di mantenimento è troppo breve, la reazione di calcinazione sarà incompleta.

Ciò si traduce in un prodotto finale contaminato da materiale di partenza non reagito, che non soddisfa la purezza chimica o le proprietà fisiche richieste. Ad esempio, il calcare calcinato in modo incompleto conterrà ancora carbonato di calcio, riducendo la qualità della calce risultante.

Costi energetici ed efficienza

Esiste una relazione diretta e significativa tra la temperatura operativa e il consumo energetico. Far funzionare un forno a 1200°C richiede molta più energia che farlo funzionare a 900°C.

Pertanto, trovare la temperatura minima efficace per una reazione completa non è solo una questione di qualità del processo, ma anche un fattore critico nella gestione dei costi operativi.

Impostare la giusta temperatura per il tuo obiettivo

Per selezionare la temperatura corretta, devi prima definire il tuo obiettivo. Una tecnica di laboratorio chiamata Analisi Termogravimetrica (TGA) è spesso utilizzata per identificare con precisione le temperature di decomposizione e transizione di un materiale prima di scalare il processo.

- Se il tuo obiettivo principale è rimuovere la CO₂ dal calcare per produrre calce: Opererai nella fascia inferiore dell'intervallo, tipicamente tra 900°C e 1000°C.

- Se il tuo obiettivo principale è produrre una fase ceramica specifica come l'alfa-allumina: Avrai bisogno di temperature molto più elevate, spesso superiori a 1100°C e che si avvicinano ai 1300°C, per guidare la trasformazione di fase richiesta.

- Se il tuo obiettivo principale è attivare un supporto catalitico: La temperatura deve essere meticolosamente controllata per massimizzare l'area superficiale e la porosità senza avviare la sinterizzazione, spesso richiedendo una temperatura molto precisa all'interno dell'intervallo più ampio.

In definitiva, la temperatura ideale di calcinazione non è un numero fisso, ma un parametro attentamente determinato che sblocca le specifiche proprietà del materiale richieste dal tuo processo.

Tabella riassuntiva:

| Fattore chiave | Impatto sulla temperatura | Esempio di processo |

|---|---|---|

| Decomposizione del materiale | Deve raggiungere il punto di inizio della reazione | Calcare in Calce (~900°C) |

| Transizione di fase | Temperature più elevate per i cambiamenti cristallini | Allumina in Alfa-Allumina (>1100°C) |

| Rimozione dei volatili | Energia per rompere i legami chimici | Rimozione dell'acqua di idratazione |

| Obiettivo: purezza vs. proprietà | Bilancia il completamento della reazione e la struttura del materiale | Attivazione del catalizzatore vs. indurimento della ceramica |

Sblocca la temperatura di calcinazione precisa per il tuo materiale e la tua applicazione specifici.

In KINTEK, comprendiamo che la temperatura corretta è la chiave per raggiungere le proprietà desiderate del tuo materiale, sia che tu stia sviluppando catalizzatori, producendo ceramiche o lavorando minerali. La nostra esperienza in attrezzature di laboratorio e processi termici può aiutarti a ottimizzare i tuoi parametri di calcinazione per la massima efficienza, purezza e prestazioni.

Discutiamo il tuo progetto e troviamo la soluzione termica perfetta per il tuo laboratorio. Contatta i nostri esperti oggi per assicurarti il successo del tuo processo.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura