In sintesi, la resistenza di un componente sinterizzato non è un valore unico, ma un risultato altamente ingegnerizzato. Un componente sinterizzato può variare da moderatamente resistente a possedere proprietà meccaniche che rivaleggiano con quelle dei pezzi realizzati con metalli lavorati o forgiati. Questa resistenza è controllata deliberatamente manipolando la densità finale del materiale, la sua composizione della lega e qualsiasi trattamento termico successivo.

Il principio fondamentale da comprendere è che la resistenza di un componente sinterizzato è un risultato diretto delle scelte di progettazione. È un compromesso tra le prestazioni meccaniche desiderate e il costo di produzione, determinato quasi interamente dalla quantità di porosità rimossa dal componente finale.

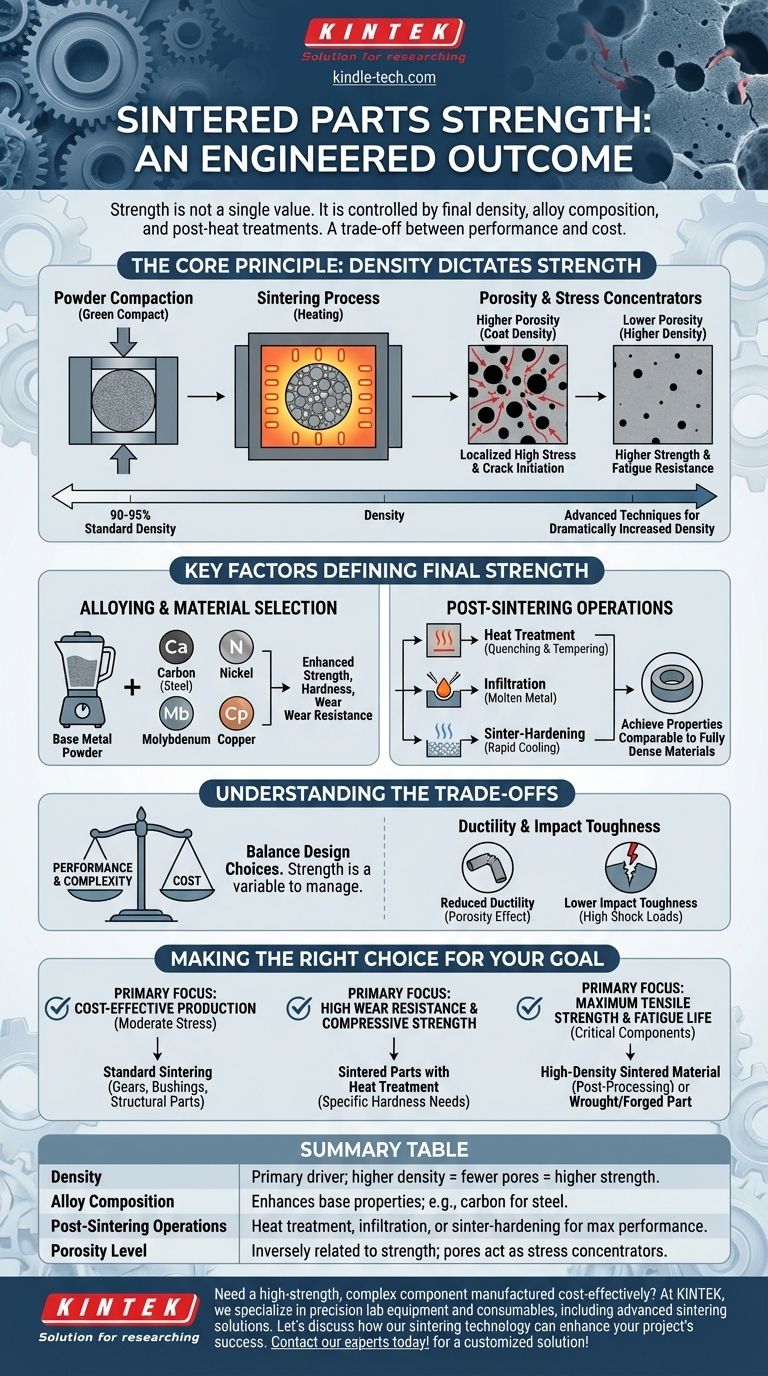

Il Principio Fondamentale: La Densità Determina la Resistenza

Il processo di metallurgia delle polveri, che crea i componenti sinterizzati, differisce fondamentalmente dalla fusione e colata del metallo. Questa differenza è la fonte sia del suo vantaggio principale sia della sua considerazione più importante: la porosità.

Cos'è la Porosità?

I componenti sinterizzati iniziano come polvere metallica che viene compattata sotto un'immensa pressione in una forma desiderata (un "corpo verde"). Questo compatto viene poi riscaldato in un forno, facendo sì che le particelle di polvere si fondano insieme senza fondere.

Poiché le particelle sono fuse e non fuse, rimangono vuoti microscopici, o pori, tra di esse. La porosità è la misura di questo spazio vuoto all'interno del volume totale del pezzo.

La Relazione Densità-Resistenza

La resistenza di un componente sinterizzato è inversamente proporzionale al suo livello di porosità. Un pezzo con maggiore porosità ha meno materiale metallico in una data sezione trasversale per sopportare un carico.

Ancora più importante, questi pori agiscono come concentratori di sforzo. Sotto carico, lo sforzo fluisce attorno ai pori, creando punti localizzati di elevato sforzo che possono innescare cricche. Minori sono i pori, più forte e resistente alla fatica sarà il componente.

Ottenere una Densità Maggiore

I processi standard di metallurgia delle polveri di solito producono pezzi con una densità del 90-95% del massimo teorico (un metallo completamente solido). Tuttavia, tecniche avanzate e operazioni secondarie possono essere utilizzate per aumentare drasticamente la densità e, di conseguenza, la resistenza.

Fattori Chiave Che Definiscono la Resistenza Finale

Oltre al ruolo fondamentale della densità, altri due fattori vengono utilizzati per ingegnerizzare le proprietà finali di un componente sinterizzato.

Lega e Selezione del Materiale

Proprio come nella metallurgia tradizionale, la polvere di metallo di base può essere miscelata con altri elementi per formare leghe specifiche.

L'aggiunta di carbonio alla polvere di ferro crea l'acciaio. L'introduzione di elementi come nichel, molibdeno o rame può migliorare significativamente la resistenza, la durezza e la resistenza all'usura del componente in acciaio sinterizzato finale.

Operazioni Post-Sinterizzazione

Le proprietà di un pezzo non sono finalizzate una volta uscito dal forno di sinterizzazione. Diversi processi secondari possono essere utilizzati per ottenere proprietà paragonabili a quelle dei materiali completamente densi.

Le operazioni chiave includono:

- Trattamento Termico: Processi come la tempra e il rinvenimento possono essere utilizzati sugli acciai sinterizzati per aumentare drasticamente la durezza e la resistenza.

- Infiltrazione: I pori del pezzo possono essere riempiti infiltrandoli con un metallo fuso che ha un punto di fusione più basso, come il rame. Ciò aumenta la densità, la resistenza e la tenuta alla pressione.

- Sinter-Indurimento: Un processo specializzato in cui il pezzo viene raffreddato rapidamente subito dopo la sinterizzazione, combinando due fasi in una per ottenere elevata durezza e resistenza in modo efficiente.

Comprendere i Compromessi

Scegliere la metallurgia delle polveri è una decisione ingegneristica che bilancia prestazioni, complessità e costo. La sua resistenza non è una limitazione, ma una variabile da gestire.

Resistenza vs. Costo

Il vantaggio principale della sinterizzazione è la sua capacità di produrre pezzi complessi, di forma netta, in grandi volumi con sprechi minimi e senza lavorazione meccanica.

Ottenere la massima resistenza e densità richiede fasi di lavorazione aggiuntive (come la forgiatura del preformato sinterizzato o l'uso della Pressatura Isostatica a Caldo), il che aumenta il costo per pezzo. L'obiettivo è spesso quello di progettare un pezzo che sia abbastanza resistente per la sua applicazione, mantenendo i vantaggi di costo del processo.

Duttilità e Tenacità all'Impatto

La porosità intrinseca, anche a bassi livelli, può ridurre la duttilità di un componente sinterizzato (la sua capacità di deformarsi senza fratturarsi) e la tenacità all'impatto rispetto a un equivalente forgiato o lavorato completamente denso.

Ciò rende i componenti sinterizzati meno adatti per applicazioni che coinvolgono carichi d'urto molto elevati, a meno che non subiscano processi di densificazione secondaria.

Fare la Scelta Giusta per il Vostro Obiettivo

Per determinare se un componente sinterizzato è abbastanza resistente, è necessario allineare le capacità del processo con le esigenze specifiche della vostra applicazione.

- Se la vostra attenzione principale è la produzione economica di pezzi complessi con stress moderato: La sinterizzazione standard è un'ottima scelta, fornendo resistenza sufficiente per ingranaggi, boccole e componenti strutturali in molti settori.

- Se la vostra attenzione principale è l'elevata resistenza all'usura e la resistenza a compressione: I componenti sinterizzati, specialmente con trattamento termico, offrono prestazioni eccezionali e possono essere personalizzati per requisiti di durezza specifici.

- Se la vostra attenzione principale è la massima resistenza alla trazione e la vita a fatica per un componente critico: È necessario specificare un materiale sinterizzato ad alta densità, potenzialmente con post-lavorazione, o considerare che un pezzo lavorato o forgiato potrebbe essere la scelta più affidabile.

In definitiva, considerare la sinterizzazione non come un singolo materiale ma come un processo di produzione flessibile è la chiave per sfruttare le sue capacità uniche.

Tabella Riassuntiva:

| Fattore | Ruolo nel Determinare la Resistenza |

|---|---|

| Densità | Motore principale; maggiore densità = meno pori = maggiore resistenza. |

| Composizione della Lega | Migliora le proprietà di base; ad esempio, carbonio per l'acciaio, nichel per la tenacità. |

| Operazioni Post-Sinterizzazione | Trattamento termico, infiltrazione o sinter-indurimento per le massime prestazioni. |

| Livello di Porosità | Inversamente correlato alla resistenza; i pori agiscono come concentratori di sforzo. |

Avete bisogno di un componente complesso ad alta resistenza prodotto in modo economicamente vantaggioso?

In KINTEK, siamo specializzati in apparecchiature e materiali di consumo di precisione per laboratori, comprese soluzioni di sinterizzazione avanzate. La nostra esperienza garantisce che i vostri componenti sinterizzati siano ingegnerizzati per una resistenza, una durata e prestazioni ottimali, personalizzati per le vostre specifiche esigenze di laboratorio o industriali.

Discutiamo come la nostra tecnologia di sinterizzazione può migliorare il successo del vostro progetto. Contattate oggi i nostri esperti per una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- A cosa serve una pressa idraulica riscaldata? Strumento essenziale per la polimerizzazione, lo stampaggio e la laminazione

- Cosa causa i picchi di pressione idraulica? Prevenire i danni al sistema da shock idraulico

- Come viene utilizzato il processo di pressione e temperatura per creare un diamante sintetico? Replicare la formazione dei diamanti terrestri in laboratorio

- Quanta pressione (PSI) può generare una pressa idraulica? Spiegazione da 2.000 PSI a oltre 50.000 PSI

- Cos'è una pressa idraulica a caldo? Sfruttare calore e pressione per la produzione avanzata