In sostanza, lo sputtering è un metodo di deposizione fisica da vapore (PVD) altamente controllato utilizzato per creare film ultrasottili. Il processo funziona bombardando un materiale sorgente solido, noto come "bersaglio", con ioni energetici in un vuoto. Questo bombardamento stacca fisicamente gli atomi dal bersaglio, che poi viaggiano e si depositano su una superficie vicina, o "substrato", formando un rivestimento preciso e uniforme.

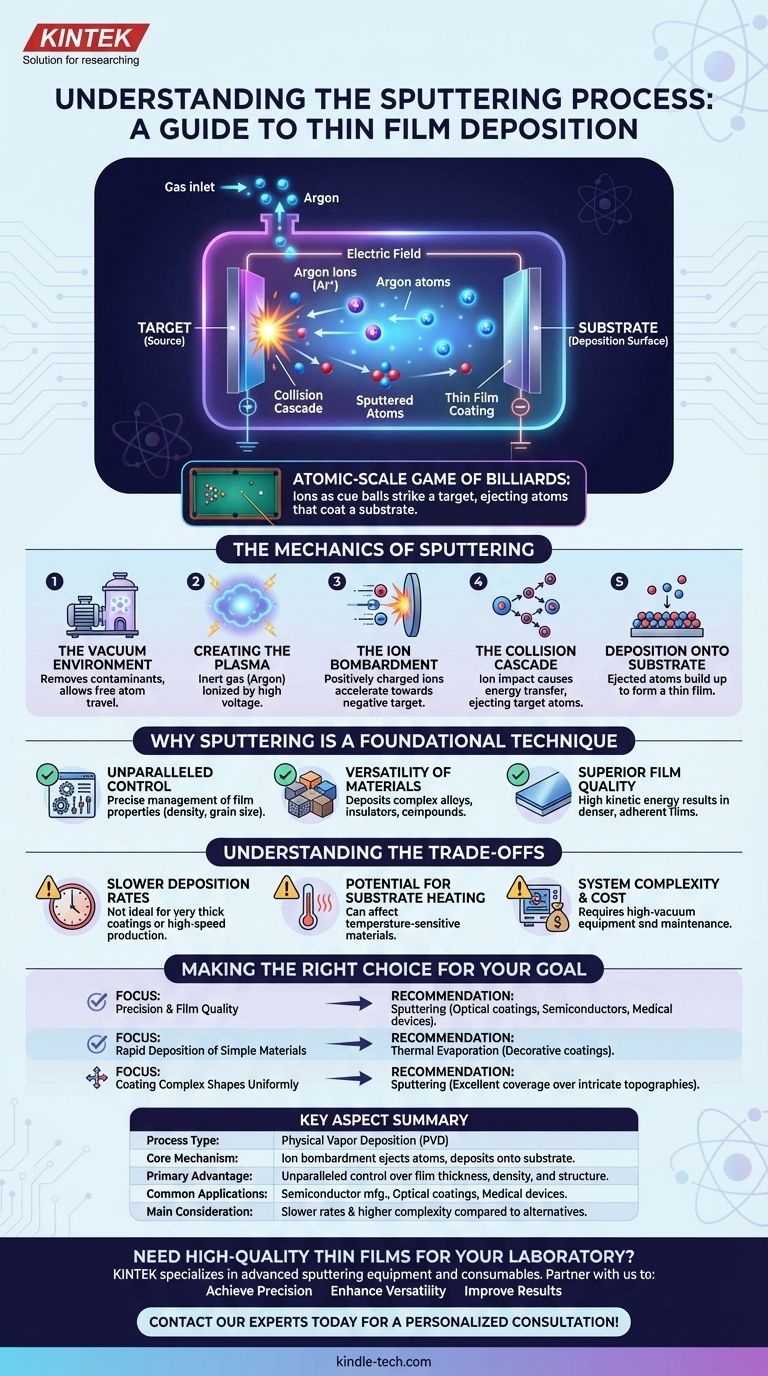

Lo sputtering è meglio compreso come un gioco di biliardo su scala atomica. In un vuoto, gli ioni vengono usati come palle da biliardo per colpire un bersaglio, espellendo atomi che poi rivestono un substrato. La potenza di questo metodo risiede nel suo eccezionale controllo sullo spessore, la densità e la struttura del film finale.

La Meccanica del Processo di Sputtering

Per capire perché lo sputtering è così ampiamente utilizzato in settori che vanno dalla produzione di semiconduttori all'ottica, è essenziale comprenderne la meccanica fondamentale. L'intero processo si svolge in una sequenza di passaggi attentamente controllati all'interno di una camera a vuoto.

L'Ambiente Sottovuoto

Il processo deve avvenire in un vuoto spinto. Questo serve a due scopi critici: rimuove i gas atmosferici che potrebbero contaminare il film e consente agli atomi spruzzati di viaggiare liberamente dal bersaglio al substrato senza collidere con altre particelle.

Creazione del Plasma

Un gas inerte, più comunemente l'Argon, viene introdotto nella camera. Viene quindi applicata un'alta tensione, creando un forte campo elettrico tra il bersaglio (che agisce come catodo, o terminale negativo) e il substrato. Questo campo energizza il gas, strappando elettroni dagli atomi di Argon e creando un gas ionizzato incandescente noto come plasma.

Il Bombardamento Ionico

Gli ioni Argon caricati positivamente all'interno del plasma sono ora fortemente attratti dal bersaglio caricato negativamente. Accelerano verso il bersaglio ad alta velocità, spinti dal campo elettrico.

La Cascata di Collisioni

Quando uno ione energetico colpisce il bersaglio, non stacca solo un singolo atomo. Invece, trasferisce il suo momento in una reazione a catena sotto la superficie del bersaglio, nota come cascata di collisioni. Quando questa cascata di energia raggiunge la superficie, supera le forze che tengono insieme gli atomi, espellendo gli atomi del bersaglio nella camera.

Deposizione sul Substrato

Questi atomi espulsi, o "sputterati", viaggiano attraverso il vuoto e atterrano sul substrato. Nel tempo, questi atomi si accumulano, nucleando e crescendo in un film sottile e solido con proprietà altamente specifiche.

Perché lo Sputtering è una Tecnica Fondamentale

Lo sputtering non è solo un metodo tra tanti; le sue caratteristiche uniche lo rendono indispensabile per la creazione di materiali ad alte prestazioni.

Controllo Ineguagliabile

Il vantaggio principale dello sputtering è il controllo. Gestendo con precisione fattori come la pressione del gas, la tensione e la temperatura, gli ingegneri possono dettare le proprietà di un film, inclusi la sua densità, la dimensione dei grani, l'orientamento e la resistività elettrica.

Versatilità dei Materiali

A differenza di altri metodi di deposizione che si basano sulla fusione e sull'evaporazione dei materiali, lo sputtering è un processo puramente fisico. Ciò consente di depositare una vasta gamma di materiali, comprese leghe complesse, isolanti e composti che si decomporrebbero se riscaldati.

Qualità del Film Superiore

Gli atomi spruzzati arrivano al substrato con un'energia cinetica significativamente maggiore rispetto agli atomi evaporati. Questa energia si traduce in film più densi, più aderenti e con una migliore copertura su superfici complesse e non piane.

Comprendere i Compromessi

Nessuna tecnica è perfetta. Per utilizzare lo sputtering in modo efficace, è necessario essere consapevoli dei suoi limiti intrinseci.

Velocità di Deposizione Più Lente

Generalmente, lo sputtering è un processo più lento rispetto a tecniche come l'evaporazione termica. Questo può renderlo meno adatto per applicazioni che richiedono rivestimenti molto spessi o una produzione ad alta velocità.

Potenziale Riscaldamento del Substrato

Il trasferimento di energia dal plasma e dagli atomi che si depositano può riscaldare il substrato. Questo può essere problematico quando si rivestono materiali sensibili alla temperatura come alcune plastiche o campioni biologici.

Complessità e Costo del Sistema

I sistemi di sputtering sono apparecchiature sofisticate che coinvolgono pompe per alto vuoto e alimentatori precisi. Questa complessità si traduce in un investimento iniziale più elevato e una manutenzione più impegnativa rispetto a metodi più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di deposizione dipende interamente dal risultato desiderato. Lo sputtering offre precisione a costo di velocità e complessità.

- Se il tuo obiettivo principale è la precisione e la qualità del film: Lo sputtering offre un controllo superiore sulle proprietà del film, rendendolo ideale per rivestimenti ottici ad alte prestazioni, semiconduttori e dispositivi medici.

- Se il tuo obiettivo principale è la deposizione rapida di materiali semplici: Una tecnica come l'evaporazione termica può essere una scelta più efficiente ed economica per applicazioni meno esigenti come i rivestimenti decorativi.

- Se il tuo obiettivo principale è rivestire forme complesse in modo uniforme: Lo sputtering offre un'eccellente copertura su topografie intricate, garantendo un film coerente dove i metodi a linea di vista fallirebbero.

Comprendere questi principi fondamentali ti consente di sfruttare lo sputtering non solo come processo, ma come uno strumento preciso per l'ingegneria dei materiali a livello atomico.

Tabella riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Principale | Il bombardamento ionico di un materiale bersaglio espelle atomi, che si depositano su un substrato. |

| Vantaggio Primario | Controllo ineguagliabile sullo spessore, la densità e la struttura del film. |

| Applicazioni Comuni | Fabbricazione di semiconduttori, rivestimenti ottici, dispositivi medici. |

| Considerazione Principale | Velocità di deposizione più lente e maggiore complessità del sistema rispetto ad alcune alternative. |

Hai bisogno di film sottili di alta qualità per il tuo laboratorio?

KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo avanzati per sputtering per soddisfare le precise esigenze dei laboratori moderni. Che tu stia sviluppando semiconduttori di nuova generazione, rivestimenti ottici durevoli o dispositivi medici innovativi, le nostre soluzioni offrono il controllo e la qualità del film che richiedi.

Collabora con KINTEK per:

- Ottenere Precisione: Creare film ultrasottili con spessore, densità e composizione esatti.

- Migliorare la Versatilità: Depositare un'ampia gamma di materiali, comprese leghe e composti complessi.

- Migliorare i Risultati: Beneficiare di un'adesione e una copertura del film superiori su superfici complesse.

Lascia che la nostra esperienza nelle attrezzature da laboratorio ti aiuti a progettare materiali a livello atomico. Contatta i nostri esperti oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

Domande frequenti

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura