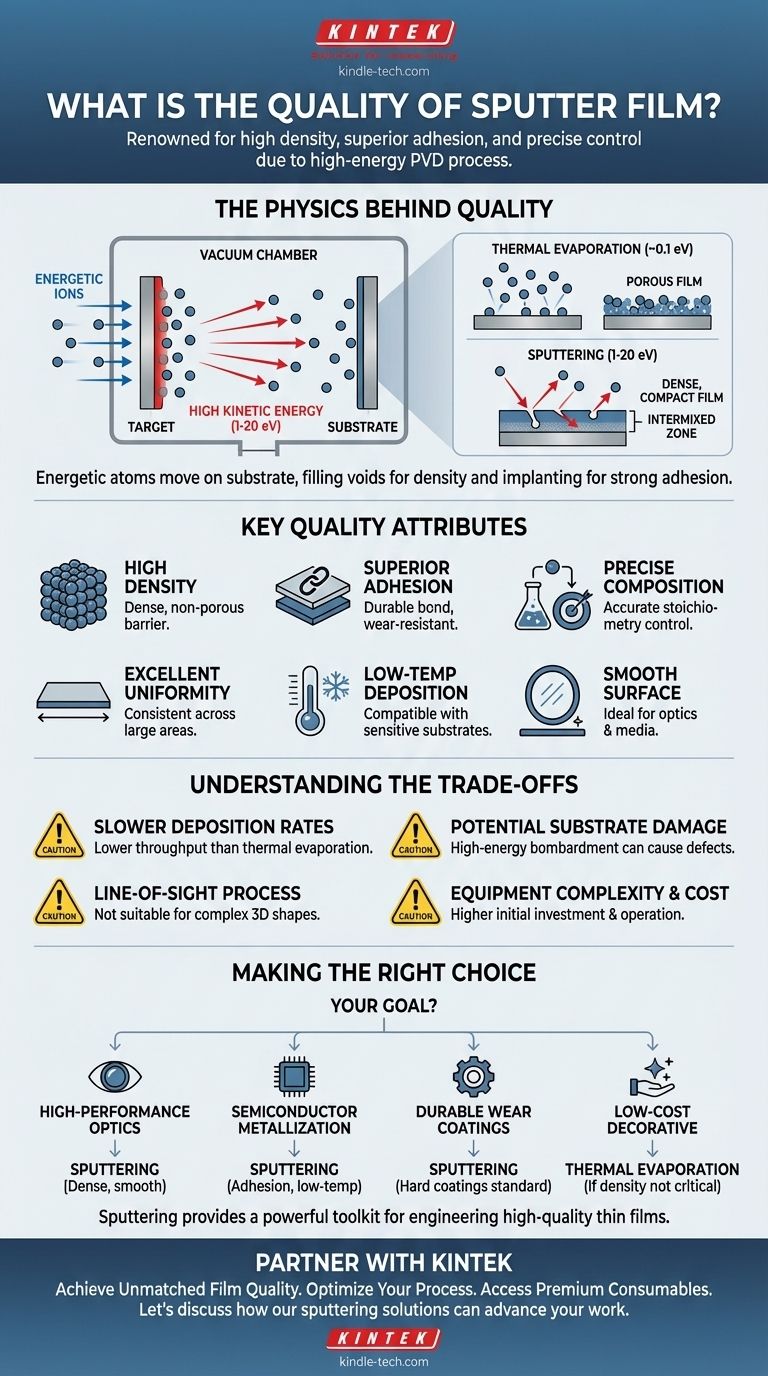

In breve, i film prodotti tramite sputtering sono rinomati per la loro eccezionale qualità, caratterizzata da alta densità, adesione superiore al substrato e controllo preciso sulla composizione del materiale. Questa qualità deriva direttamente dalla natura energetica del processo di deposizione fisica da vapore (PVD) stesso, dove gli atomi arrivano al substrato con molta più energia rispetto ad altri metodi come l'evaporazione termica.

La "qualità" di un film ottenuto per sputtering non è una singola proprietà, ma una raccolta di caratteristiche fisiche desiderabili. Lo sputtering eccelle nella produzione di film densi, puri e fortemente aderenti, rendendolo un metodo preferito per applicazioni ottiche, elettroniche e protettive esigenti.

La fisica dietro la qualità dello sputtering

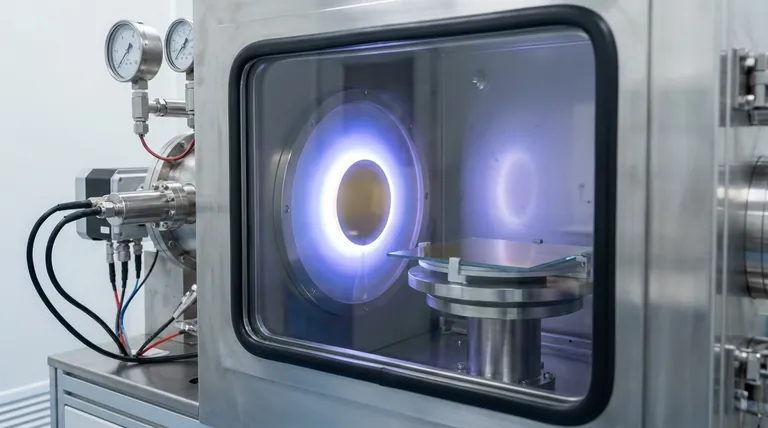

Per comprendere la qualità di un film ottenuto per sputtering, è necessario prima comprendere il processo. Lo sputtering comporta il bombardamento di un materiale sorgente, noto come bersaglio, con ioni energetici in un vuoto. Questo bombardamento espelle o "sputtera" atomi dal bersaglio, che poi viaggiano e si depositano su un substrato, formando il film sottile.

Il potere dell'elevata energia cinetica

Il fattore chiave di differenziazione per lo sputtering è l'elevata energia cinetica degli atomi depositati.

Gli atomi depositati tramite evaporazione termica arrivano con un'energia molto bassa (~0,1 eV). Al contrario, gli atomi sputtati arrivano con energie di diversi elettronvolt (1-20 eV), che è da 10 a 100 volte maggiore.

Questa energia aggiuntiva è la ragione principale delle proprietà superiori del film.

Il risultato: film densi e compatti

Gli atomi sputtati energetici non si "attaccano" semplicemente dove atterrano. Hanno abbastanza energia per muoversi sulla superficie del substrato per un breve periodo.

Questa mobilità consente loro di trovare e riempire i vuoti, risultando in un film significativamente più denso e meno poroso di un film evaporato. Questa densità è fondamentale per creare efficaci strati barriera contro l'umidità o per produrre rivestimenti ottici stabili con un alto indice di rifrazione.

Adesione superiore

Quando gli atomi sputtati ad alta energia colpiscono il substrato, possono impiantarsi fisicamente nei primi strati atomici.

Questo crea una "zona intermista" tra il film e il substrato, formando un legame incredibilmente forte e durevole. Questa adesione superiore è un segno distintivo dello sputtering ed è vitale per i rivestimenti che devono resistere a stress meccanici o usura.

Attributi chiave di qualità dei film ottenuti per sputtering

La fisica unica del processo di sputtering si traduce in diversi attributi di qualità misurabili che lo rendono il processo preferito per molte applicazioni ad alte prestazioni.

Controllo preciso della composizione

Lo sputtering è un metodo eccellente per depositare leghe o materiali composti come ossidi e nitruri.

Poiché il processo espelle fisicamente gli atomi dal bersaglio, la composizione del film risultante corrisponde molto strettamente alla composizione del bersaglio. Ciò consente un controllo preciso sulla stechiometria del film, che è cruciale per controllare le sue proprietà elettriche, ottiche e chimiche.

Eccellente uniformità

I moderni sistemi di sputtering a magnetron sono progettati per depositare film con un'eccellente uniformità di spessore su ampie aree.

Questa capacità è essenziale per la produzione di prodotti come vetri architettonici, display di grandi dimensioni e wafer semiconduttori, dove prestazioni costanti su tutta la superficie sono irrinunciabili.

Deposizione a bassa temperatura

Sebbene gli atomi sputtati siano energetici, il processo complessivo non riscalda significativamente il substrato.

Questo rende lo sputtering compatibile con substrati sensibili alla temperatura come plastiche o dispositivi semiconduttori pre-processati, un vantaggio chiave rispetto ai processi ad alta temperatura come la deposizione chimica da vapore (CVD).

Morfologia superficiale liscia

La stessa mobilità atomica che crea film densi promuove anche la crescita di superfici molto lisce. La bassa rugosità superficiale è fondamentale per applicazioni come specchi, filtri ottici e supporti di archiviazione magnetica, dove la dispersione o i difetti superficiali degraderebbero le prestazioni.

Comprendere i compromessi

Nessuna tecnica di deposizione è perfetta per ogni scenario. Per prendere una decisione informata, è necessario comprendere i limiti dello sputtering.

Velocità di deposizione più lente

Per molti materiali, specialmente metalli semplici come l'alluminio, lo sputtering ha una velocità di deposizione inferiore rispetto all'evaporazione termica. Ciò può influire sulla produttività di produzione e aumentare il costo per pezzo nella produzione ad alto volume.

Potenziale di danno al substrato

Lo stesso bombardamento ad alta energia che migliora l'adesione può anche causare danni al substrato. In applicazioni altamente sensibili, come alcuni dispositivi semiconduttori, questo può introdurre difetti nel reticolo cristallino, un fenomeno noto come danno da radiazioni.

Limitazioni della linea di vista

Lo sputtering è un processo a linea di vista. Non è adatto per rivestire uniformemente forme tridimensionali complesse con trincee profonde o sottosquadri. Processi come la deposizione a strati atomici (ALD) o la CVD offrono una conformità superiore per tali geometrie.

Complessità e costo dell'attrezzatura

I sistemi di sputtering sono sofisticate camere a vuoto che richiedono alimentatori ad alta potenza, gestione dei gas e materiali bersaglio costosi. Ciò rende l'investimento iniziale e i costi operativi continui più elevati rispetto a un semplice evaporatore termico.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare lo sputtering dovrebbe basarsi sui requisiti di prestazione specifici del tuo film.

- Se il tuo obiettivo principale sono rivestimenti ottici ad alte prestazioni: Lo sputtering è una scelta ideale grazie ai film densi, lisci e ambientalmente stabili che produce.

- Se il tuo obiettivo principale è la metallizzazione per dispositivi semiconduttori: Lo sputtering fornisce l'adesione superiore, la purezza e la lavorazione a bassa temperatura necessarie per interconnessioni e strati barriera affidabili.

- Se il tuo obiettivo principale sono rivestimenti durevoli e resistenti all'usura: L'eccezionale adesione e densità dei rivestimenti duri sputtati (ad es. TiN) lo rendono lo standard industriale.

- Se il tuo obiettivo principale sono rivestimenti decorativi a basso costo e ad alto volume: L'evaporazione termica può essere una scelta più conveniente se la densità e l'adesione finali del film non sono critiche.

In definitiva, lo sputtering fornisce un potente toolkit per l'ingegneria di film sottili di alta qualità con proprietà specifiche, controllabili e ripetibili.

Tabella riassuntiva:

| Attributo chiave di qualità | Descrizione | Beneficio |

|---|---|---|

| Alta densità | Gli atomi energetici riempiono i vuoti, creando film densi e non porosi. | Proprietà barriera superiori, prestazioni ottiche stabili. |

| Adesione superiore | L'impatto ad alta energia crea una forte zona intermista con il substrato. | Eccellente durabilità e resistenza all'usura. |

| Composizione precisa | La composizione del film corrisponde strettamente al materiale bersaglio. | Controllo accurato delle proprietà elettriche, ottiche e chimiche. |

| Eccellente uniformità | Spessore costante su ampie aree come wafer o vetri per display. | Prestazioni affidabili e ripetibili nella produzione. |

| Superficie liscia | La mobilità atomica promuove una bassa rugosità superficiale. | Ideale per rivestimenti ottici e supporti magnetici. |

| Processo a bassa temperatura | Non riscalda significativamente il substrato. | Compatibile con materiali sensibili alla temperatura come le plastiche. |

Pronto a progettare film sottili di alta qualità per il tuo laboratorio?

Lo sputtering è lo standard di riferimento per la creazione di film sottili densi, aderenti e controllati con precisione per applicazioni critiche in ottica, elettronica e scienza dei materiali. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo avanzati per sputtering per soddisfare le esigenze rigorose del tuo laboratorio.

Collabora con KINTEK per:

- Ottenere una qualità del film ineguagliabile: Sfrutta la nostra esperienza per produrre film con densità, adesione e purezza superiori.

- Ottimizzare il tuo processo: Il nostro team può aiutarti a selezionare il sistema di sputtering e i bersagli giusti per i tuoi specifici obiettivi di ricerca o produzione.

- Accedere a materiali di consumo premium: Assicurati risultati costanti e di alta qualità con i nostri bersagli e accessori per sputtering affidabili.

Discutiamo di come le nostre soluzioni di sputtering possono far progredire il tuo lavoro. Contatta oggi i nostri esperti di film sottili per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Pellicola flessibile in alluminio-plastica per imballaggi di batterie al litio

- Materiali diamantati drogati con boro tramite CVD

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli