In sintesi, la produzione di acciaio tramite Forno Elettrico ad Arco (EAF) è un processo che utilizza un arco elettrico ad alta potenza per fondere rottami di acciaio riciclato e altri input metallici. Questo intenso calore, generato tra gli elettrodi di grafite e il metallo, trasforma i materiali solidi in acciaio liquido, che può poi essere raffinato e colato in nuovi prodotti. Questo metodo è diventato la forma dominante di produzione di acciaio negli Stati Uniti, rappresentando oltre il 70% della produzione totale del paese.

Il Forno Elettrico ad Arco rappresenta un cambiamento fondamentale nella siderurgia. Sposta la produzione dalla dipendenza dal minerale di ferro grezzo verso un modello più flessibile, efficiente e incentrato sul riciclo, alimentato dall'elettricità.

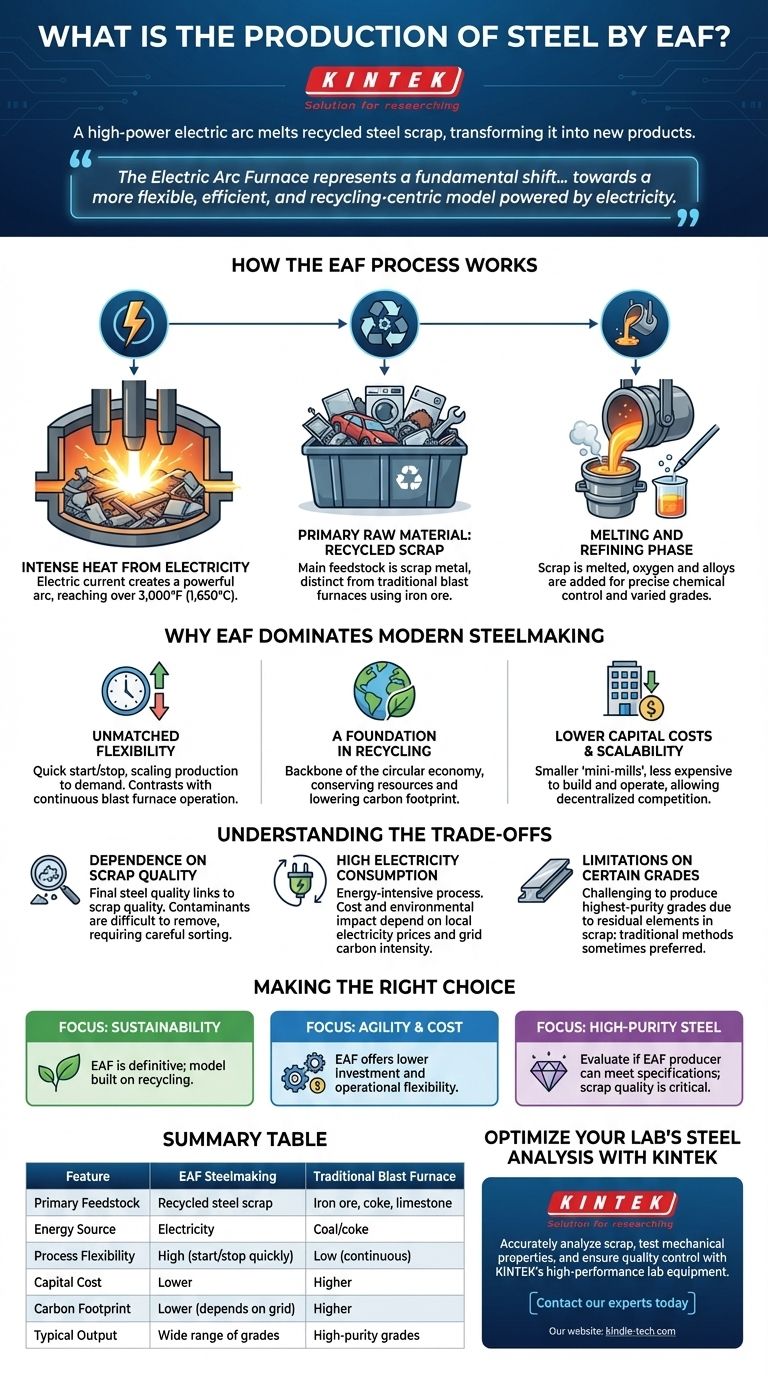

Come funziona il processo EAF

Per capire perché il metodo EAF è così prevalente, è necessario prima comprenderne i meccanismi fondamentali. Il processo è definito dalla sua applicazione diretta di energia elettrica per fondere il metallo.

Il principio fondamentale: calore intenso dall'elettricità

Un EAF funziona in modo molto simile a un fulmine controllato e artificiale. Grandi elettrodi di grafite vengono abbassati in un forno riempito di rottami metallici. Una massiccia corrente elettrica viene fatta passare attraverso questi elettrodi, creando un potente arco che colpisce il metallo. Questo arco genera un calore immenso, con temperature capaci di raggiungere oltre 1.650°C (3.000°F), fondendo rapidamente la carica.

La materia prima primaria: rottami riciclati

A differenza degli altiforni tradizionali che producono acciaio dal minerale di ferro, la materia prima principale per un EAF sono i rottami metallici. Questi possono includere di tutto, dalle automobili e dagli elettrodomestici a fine vita ai rottami industriali derivanti dai processi di produzione. Questa dipendenza dal riciclo è una caratteristica distintiva della produzione di acciaio tramite EAF.

La fase di fusione e raffinazione

Una volta che i rottami sono fusi in un bagno liquido, inizia il processo di raffinazione. L'ossigeno viene spesso iniettato per rimuovere impurità come il carbonio, e altre leghe vengono aggiunte all'acciaio fuso. Ciò consente ai produttori di controllare con precisione la chimica e creare un'ampia varietà di gradi di acciaio, dal semplice tondo per cemento armato da costruzione a prodotti più specializzati.

Perché l'EAF domina la siderurgia moderna

Il passaggio alla produzione EAF non è accidentale; è guidato da significativi vantaggi economici e operativi rispetto ai metodi siderurgici più vecchi e integrati.

Flessibilità di produzione ineguagliabile

Gli EAF possono essere avviati e arrestati in tempi relativamente brevi, spesso entro poche ore. Ciò consente ai produttori di acciaio di operare con incredibile agilità, scalando la produzione verso l'alto o verso il basso per soddisfare la domanda di mercato in tempo reale. Questo è in netto contrasto con gli altiforni tradizionali, che devono funzionare continuamente per mesi o addirittura anni.

Una base nel riciclo

Utilizzando i rottami come input principale, il processo EAF costituisce la spina dorsale dell'economia circolare per l'acciaio. Riduce la necessità di materiali vergini, conserva le risorse naturali e riduce significativamente l'impronta di carbonio complessiva rispetto alla produzione basata su minerale.

Costi di capitale inferiori e scalabilità

Gli impianti EAF, spesso chiamati "mini-acciaierie", sono tipicamente più piccoli e significativamente meno costosi da costruire e gestire rispetto ai massicci impianti integrati richiesti per la siderurgia tradizionale. Questa minore barriera all'ingresso ha permesso un panorama industriale più decentralizzato e competitivo.

Comprendere i compromessi

Sebbene il processo EAF sia altamente vantaggioso, non è privo di una propria serie di sfide e limitazioni specifiche. Riconoscere questi compromessi è fondamentale per una comprensione completa.

Dipendenza dalla qualità dei rottami

La qualità dell'acciaio finale è direttamente collegata alla qualità dei rottami in ingresso. I contaminanti nei rottami, come rame o stagno, possono essere difficili da rimuovere e possono influenzare le proprietà dell'acciaio finito. Ciò rende necessaria un'attenta cernita e ispezione delle materie prime.

Elevato consumo di elettricità

Come suggerisce il nome, il processo è ad alta intensità di elettricità. Ciò rende i costi di produzione sensibili alle fluttuazioni dei prezzi locali dell'elettricità. Inoltre, il beneficio ambientale dell'acciaio EAF è legato all'intensità di carbonio della rete elettrica da cui attinge; le sue credenziali verdi sono più forti quando è alimentato da fonti di energia rinnovabile.

Limitazioni su alcuni gradi di acciaio

Sebbene altamente flessibile, la produzione dei gradi di acciaio con la massima purezza può essere impegnativa in un EAF a causa degli elementi residui ereditati dai rottami. Per alcune applicazioni esigenti, come i pannelli di carrozzeria esposti delle automobili, l'acciaio ottenuto con metodi tradizionali basati su minerale è talvolta ancora preferito.

Fare la scelta giusta per il tuo obiettivo

La tua prospettiva sulla produzione di acciaio EAF dipenderà interamente dai tuoi obiettivi strategici.

- Se il tuo obiettivo principale è la sostenibilità e l'efficienza delle risorse: Il metodo EAF è la scelta definitiva, poiché il suo intero modello si basa sul riciclo dell'acciaio.

- Se il tuo obiettivo principale è l'agilità di produzione e l'efficacia dei costi: Gli EAF offrono un investimento iniziale inferiore e la flessibilità operativa necessaria per navigare in condizioni di mercato volatili.

- Se il tuo obiettivo principale è l'approvvigionamento di acciaio speciale ad alta purezza: Devi valutare se un produttore EAF può soddisfare le tue specifiche, poiché la qualità della loro materia prima di rottami è un fattore critico.

In definitiva, comprendere i principi della produzione di acciaio EAF ti consente di prendere decisioni più informate in materia di approvvigionamento, investimento e pianificazione strategica.

Tabella riassuntiva:

| Caratteristica | Produzione di acciaio EAF | Altoforno tradizionale |

|---|---|---|

| Materia prima primaria | Rottami di acciaio riciclati | Minerale di ferro, coke, calcare |

| Fonte di energia | Elettricità | Carbone/coke |

| Flessibilità del processo | Alta (può avviare/arrestare rapidamente) | Bassa (funzionamento continuo) |

| Costo del capitale | Inferiore | Superiore |

| Impronta di carbonio | Inferiore (dipende dalla rete) | Superiore |

| Produzione tipica | Ampia gamma di gradi di acciaio | Gradi di acciaio ad alta purezza |

Ottimizza l'analisi dell'acciaio del tuo laboratorio con KINTEK

Sia che tu stia ricercando le proprietà dell'acciaio EAF, testando la qualità dei rottami o sviluppando nuove leghe, disporre della giusta attrezzatura da laboratorio è fondamentale. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per l'analisi metallurgica, inclusi spettrometri, strumenti per la preparazione dei campioni e sistemi di forni.

Le nostre soluzioni ti aiutano a:

- Analizzare accuratamente la composizione dei rottami metallici

- Testare le proprietà meccaniche dell'acciaio prodotto con EAF

- Garantire il controllo qualità durante l'intero processo di produzione dell'acciaio

Contatta oggi i nostri esperti per discutere come KINTEK può supportare le esigenze specifiche del tuo laboratorio nella ricerca e produzione di acciaio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è l'intervallo di temperatura per il riscaldamento a induzione? Da ambiente a oltre 3000°C con precisione senza pari

- Come funziona il forno a induzione? Ottieni una fusione del metallo rapida, pulita ed efficiente

- Perché la manutenzione precisa della temperatura in un forno di fusione sotto vuoto è fondamentale per il magnesio? Domare la volatilità del materiale

- Chi ha inventato il forno a induzione? Scopri i pionieri dietro la metallurgia moderna

- Il riscaldamento a induzione usa l'elettricità? Una guida alla tecnologia di cottura efficiente e precisa

- Qual è la funzione di un forno a induzione sottovuoto a media frequenza? Padronanza della purezza nell'acciaio inossidabile S30403

- Quali sono le applicazioni industriali del riscaldamento a induzione? Migliora la qualità e l'efficienza nella lavorazione dei metalli

- Come genera calore un forno a induzione con nucleo in acciaio per la fusione di leghe di rame? Efficienza e Principi