In sostanza, la termoformatura sottovuoto è un processo di produzione in cui una lastra di plastica viene riscaldata fino a diventare malleabile, drappeggiata su uno stampo e quindi tirata saldamente contro la superficie dello stampo da un vuoto. La plastica si raffredda in questa forma, creando un pezzo finito. È uno dei metodi più semplici e comuni per modellare materiali plastici.

Il principio fondamentale della formatura sottovuoto è la sua semplicità ed efficienza. Utilizzando il calore per ammorbidire una lastra di plastica e l'aspirazione per modellarla attorno a un singolo stampo, il processo offre una soluzione rapida ed economica per la produzione di pezzi con geometrie semplici, specialmente a volumi bassi o medi.

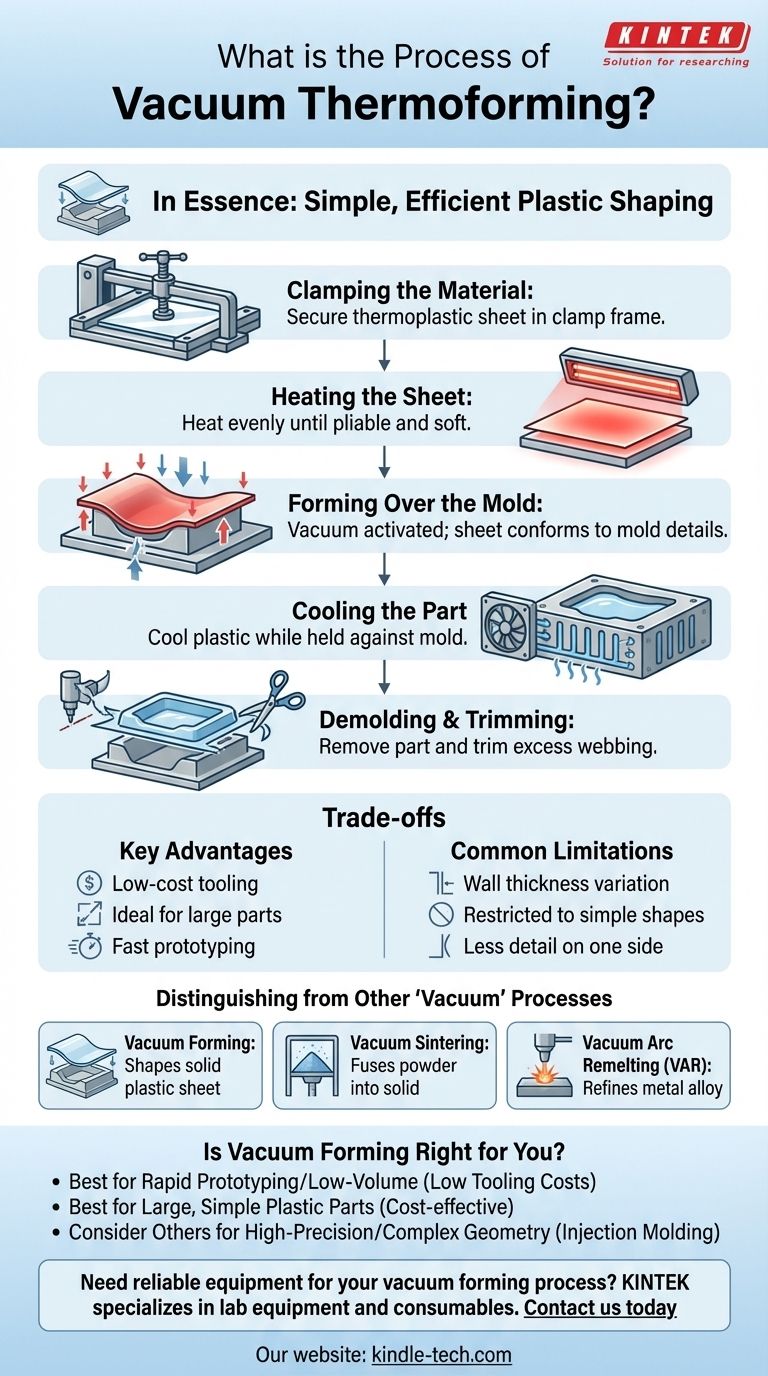

Il processo di formatura sottovuoto passo dopo passo

Per comprendere veramente la formatura sottovuoto, è meglio suddividerla nelle sue fasi distinte. Ogni fase è fondamentale per ottenere un pezzo ben formato e funzionale.

1. Bloccaggio del materiale

Innanzitutto, una lastra di materiale termoplastico viene caricata nella macchina e fissata in un telaio di bloccaggio. Questo telaio tiene ferma la lastra durante il riscaldamento e la formatura.

2. Riscaldamento della lastra

La lastra bloccata viene quindi spostata in una stazione di riscaldamento, tipicamente sotto riscaldatori a infrarossi. La lastra viene riscaldata uniformemente fino a raggiungere la sua temperatura di formatura specifica, momento in cui diventa morbida e malleabile, quasi come un foglio di gomma.

3. Formatura sullo stampo

Una volta malleabile, la lastra di plastica calda viene posizionata sopra uno stampo (chiamato anche utensile). Lo stampo viene sollevato contro la lastra e viene attivato un vuoto. La pressione dell'aria tra la lastra e lo stampo viene rapidamente evacuata, causando la spinta della pressione atmosferica sulla plastica verso il basso, costringendola ad aderire strettamente a ogni dettaglio dello stampo.

4. Raffreddamento del pezzo

La plastica deve quindi raffreddarsi mentre è ancora tenuta contro lo stampo dal vuoto. Vengono utilizzati ventilatori o talvolta canali di raffreddamento a liquido all'interno dello stampo per accelerare questo processo e solidificare la plastica nella sua nuova forma.

5. Sformatura e rifilatura

Dopo il raffreddamento, il vuoto viene rilasciato e il pezzo formato può essere rimosso dallo stampo. Il pezzo sarà ancora attaccato alla plastica in eccesso della lastra originale, nota come "anima" o "webbing". Questo materiale in eccesso viene quindi tagliato utilizzando fresatura CNC, tranciatura o metodi manuali per creare il prodotto finale.

Comprendere i compromessi

Come ogni processo di produzione, la termoformatura sottovuoto presenta chiari vantaggi e limitazioni. Comprendere questi compromessi è fondamentale per determinare se è la scelta giusta per la tua applicazione.

Vantaggi principali

Il basso costo degli utensili è il vantaggio principale. Gli stampi possono essere realizzati con materiali economici come legno o resina epossidica per i prototipi, o alluminio più durevole per la produzione, ma sono significativamente più economici degli stampi in acciaio richiesti per lo stampaggio a iniezione.

Questo processo è ideale anche per la produzione di pezzi molto grandi, come pannelli per carrozzeria di automobili, scocche per vasche idromassaggio o grandi custodie per apparecchiature, che sarebbero proibitivamente costosi da produrre con altri metodi.

Limitazioni comuni

La limitazione più significativa è la variazione dello spessore della parete. Man mano che la lastra di plastica si allunga sullo stampo, diventa più sottile, specialmente negli angoli profondi e sulle pareti verticali. Questo fenomeno, noto come assottigliamento della parete, deve essere tenuto in considerazione nella progettazione.

Inoltre, solo il lato del pezzo a contatto con lo stampo riceve dettagli fini. L'altro lato avrà una finitura meno definita e più morbida. Il processo è anche generalmente limitato a forme più semplici e non può produrre caratteristiche complesse come sottosquadri senza attrezzature specializzate.

Distinzione da altri processi "sottovuoto"

Il termine "sottovuoto" è usato in molti processi industriali, il che può creare confusione. È fondamentale distinguere la termoformatura sottovuoto da altre tecniche di produzione non correlate.

Termoformatura sottovuoto rispetto alla sinterizzazione sottovuoto

La termoformatura sottovuoto modella una lastra di plastica solida. Al contrario, la sinterizzazione sottovuoto è un processo utilizzato con polveri metalliche o ceramiche. Il vuoto rimuove i gas atmosferici dalla polvere prima che venga riscaldata, consentendo alle particelle di fondersi insieme in un oggetto solido e denso. Questi sono processi fondamentalmente diversi per materiali diversi.

Termoformatura sottovuoto rispetto alla rifusione ad arco sottovuoto (VAR)

La VAR è un processo di raffinazione metallurgica. Utilizza un arco elettrico ad alta potenza nel vuoto per fondere e purificare un elettrodo metallico, creando un lingotto di lega ultra-pulito e ad alte prestazioni. Non ha alcuna relazione con la modellazione di lastre di plastica.

La termoformatura sottovuoto è adatta al tuo progetto?

Fare la scelta giusta dipende interamente dagli obiettivi del tuo progetto in termini di costi, volume e complessità.

- Se la tua attenzione principale è la prototipazione rapida o la produzione a basso volume: La termoformatura sottovuoto è un'ottima scelta grazie ai costi di attrezzaggio estremamente bassi e ai rapidi tempi di allestimento.

- Se la tua attenzione principale è la creazione di pezzi di plastica grandi e semplici: Questo è uno dei metodi più convenienti disponibili per articoli come vassoi, custodie e coperture.

- Se la tua attenzione principale è sui pezzi ad alta precisione con geometria complessa: Dovresti considerare altri processi, poiché lo stampaggio a iniezione fornirà una precisione dimensionale superiore e la capacità di creare caratteristiche complesse.

In definitiva, la termoformatura sottovuoto è uno strumento potente quando i suoi punti di forza si allineano con l'intento del tuo progetto.

Tabella riassuntiva:

| Aspetto | Concetto chiave |

|---|---|

| Processo | Una lastra di plastica riscaldata viene modellata su uno stampo utilizzando l'aspirazione del vuoto. |

| Ideale per | Attrezzature a basso costo, pezzi di grandi dimensioni, produzione a basso o medio volume. |

| Limitazione principale | Variazione dello spessore della parete (assottigliamento) sui tiraggi profondi. |

| Materiali ideali | Termoplastiche come ABS, PVC, PETG, policarbonato. |

Hai bisogno di attrezzature affidabili per il tuo processo di termoformatura sottovuoto? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, al servizio delle esigenze di laboratorio e produzione. Sia che tu stia prototipando o scalando la produzione, le nostre soluzioni garantiscono precisione ed efficienza. Contattaci oggi per discutere come possiamo supportare il tuo progetto con gli strumenti e le competenze giuste!

Guida Visiva

Prodotti correlati

- Pressa termica automatica sottovuoto con touchscreen

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

Domande frequenti

- Quali vantaggi offre una pressa a caldo sottovuoto per il vetro ZIF-62? Ottenere risultati di grandi dimensioni, privi di bolle e ad alta densità

- Perché il controllo preciso della temperatura in un forno di pressatura a caldo sottovuoto è essenziale per i laminati Ti2AlNb/TA15?

- Come influisce la funzione di pressatura uniassiale di un forno a pressa sottovuoto sulla microstruttura delle ceramiche ZrC-SiC?

- In che modo il sistema di controllo della pressione delle apparecchiature per pressa a caldo sottovuoto contribuisce a prevenire i difetti del materiale? Scopri di più

- Quale ruolo gioca una pressa a caldo ad alta temperatura nella sinterizzazione del NITE-SiC? Ottimizza il tuo processo di densificazione