In sintesi, la granulazione a doppia vite è un processo di produzione continuo che trasforma polveri fini in granuli più densi e uniformi. Questo si ottiene utilizzando l'intensa miscelazione e il riscaldamento controllato generati da due viti intermeshing e co-rotanti all'interno di un cilindro per fondere un agente legante, che poi aggrega il principio attivo farmaceutico (API) e altri eccipienti.

Il valore fondamentale della granulazione a doppia vite è il suo passaggio da una lavorazione a lotti imprevedibile a un'operazione continua e altamente controllata. Ciò consente la produzione di granuli con consistenza e qualità superiori, un obiettivo critico nella moderna produzione farmaceutica.

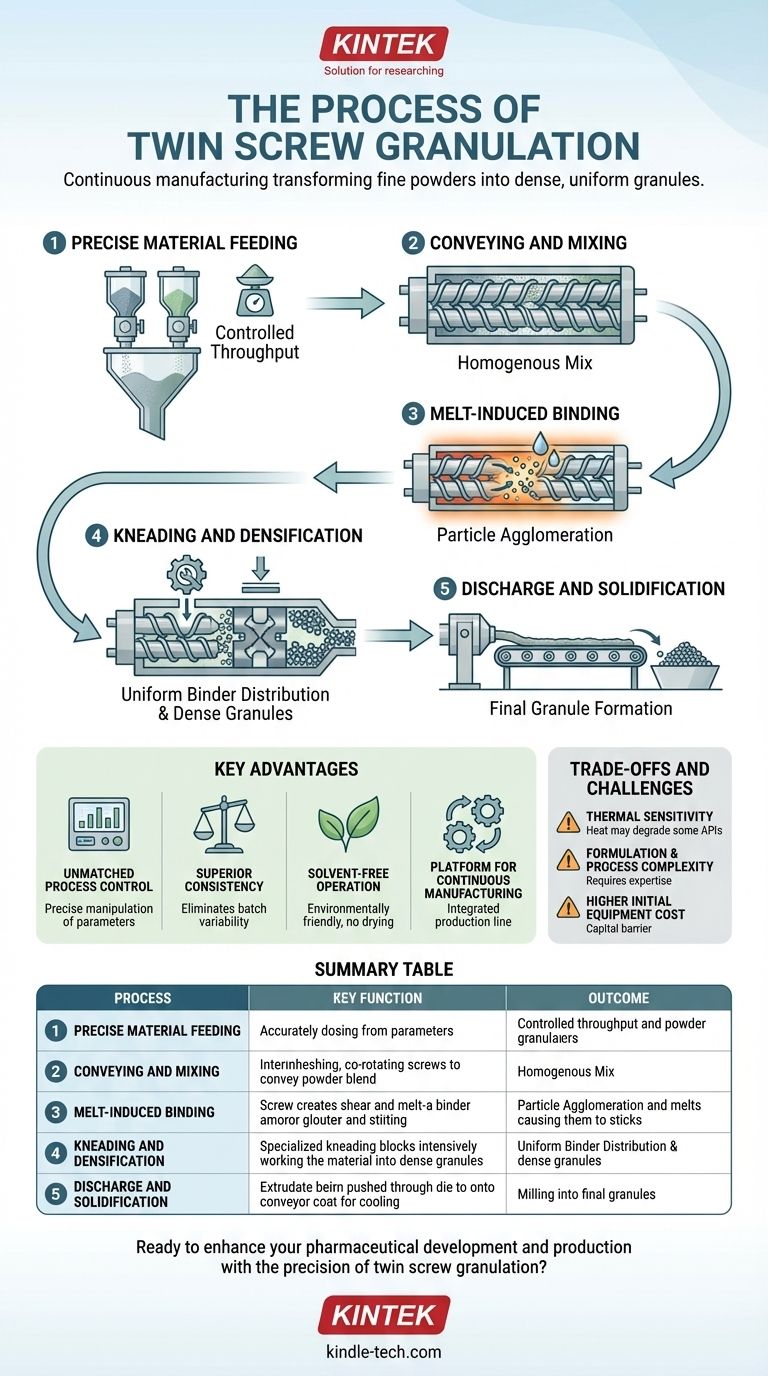

Il Meccanismo Fondamentale: Dalla Polvere al Granulo

La granulazione a doppia vite funziona come una linea di produzione in miniatura e continua. La miscela di polveri attraversa zone distinte all'interno del cilindro dell'estrusore, ognuna delle quali svolge una funzione specifica.

Fase 1: Alimentazione Precisa del Materiale

Il processo inizia con uno o più alimentatori gravimetrici che dosano con precisione la miscela di polveri – comprendente l'API e gli eccipienti come i leganti – nell'estrusore. La velocità di alimentazione è un parametro critico che determina la produttività dell'intero sistema.

Fase 2: Trasporto e Miscelazione

Una volta all'interno del cilindro, le viti rotanti trasportano immediatamente il materiale in avanti. La geometria degli elementi della vite assicura la miscelazione a secco iniziale dei componenti, creando una miscela omogenea prima della fase di granulazione primaria.

Fase 3: Legame Indotto dalla Fusione

Questo è il cuore del processo. Mentre il materiale si sposta in una sezione riscaldata del cilindro, due forze agiscono su di esso: il calore esterno dal cilindro e l'intenso taglio generato dalle viti. Questa energia fonde un legante a basso punto di fusione all'interno della miscela di polveri.

Il legante fuso agisce come un ponte liquido, bagnando le superfici delle altre particelle e facendole aderire, o agglomerare.

Fase 4: Impastamento e Densificazione

Le viti non sono uniformi; sono assemblate da diversi elementi. Blocchi di "impastamento" specializzati sono posizionati dopo la zona di fusione. Questi elementi lavorano intensamente la massa umida, distribuendo uniformemente il legante fuso e compattando il materiale in granuli densi e omogenei.

Fase 5: Scarico e Solidificazione

La massa granulata, simile alla plastica, viene quindi trasportata all'estremità dell'estrusore e scaricata attraverso una filiera. All'uscita, l'estruso viene tipicamente raffreddato su un nastro trasportatore e quindi macinato per ottenere la distribuzione granulometrica finale desiderata per i processi successivi come la compressione.

Vantaggi Chiave Rispetto ai Metodi Tradizionali

Il crescente interesse per la granulazione a doppia vite è guidato dai suoi significativi vantaggi rispetto ai metodi convenzionali basati su lotti come la granulazione a umido.

Controllo di Processo Ineguagliabile

Gli operatori hanno il controllo diretto su parametri di processo critici come la velocità della vite, il profilo di temperatura del cilindro e la velocità di alimentazione. Ciò consente una manipolazione precisa dell'energia in ingresso, garantendo che il processo rimanga in uno stato stabile e prevedibile.

Consistenza e Uniformità Superiori

Essendo un processo continuo, ogni porzione del materiale subisce una storia termica e di taglio quasi identica. Questo elimina la variabilità da lotto a lotto comune nei miscelatori tradizionali, risultando in granuli con una qualità altamente consistente.

Funzionamento Senza Solventi

La granulazione a fusione a doppia vite utilizza un legante fusibile invece di un liquido di granulazione (come acqua o solventi organici). Questo elimina la costosa e dispendiosa fase di essiccazione, riduce i rischi per la sicurezza ed è più rispettoso dell'ambiente.

Piattaforma per la Produzione Continua

Questa tecnologia è un pilastro delle moderne iniziative di produzione continua nell'industria farmaceutica. Consente una linea di produzione integrata e senza soluzione di continuità dalla polvere alla compressa finale, riducendo l'ingombro degli impianti e accelerando i tempi di sviluppo.

Comprendere i Compromessi e le Sfide

Sebbene potente, la granulazione a doppia vite non è una soluzione universale. Richiede un'attenta considerazione dei suoi limiti.

Sensibilità Termica degli Ingredienti

Il processo si basa sul calore. Se il principio attivo (API) è termicamente labile o si degrada alla temperatura di lavorazione richiesta per fondere il legante, questo metodo potrebbe non essere adatto.

Complessità della Formulazione e del Processo

Lo sviluppo di una formulazione e di un processo robusti richiede una significativa esperienza. La scelta del legante giusto, della configurazione della vite e del profilo di temperatura è un problema a più variabili che richiede una profonda comprensione della scienza dei materiali e dell'ingegneria di processo.

Costo Iniziale delle Attrezzature Più Elevato

L'investimento di capitale iniziale per un estrusore a doppia vite e i suoi sistemi di alimentazione associati può essere superiore a quello delle tradizionali attrezzature per la granulazione a lotti, il che può rappresentare una barriera per alcune applicazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione efficace della granulazione a doppia vite dipende dal tuo obiettivo specifico.

- Se il tuo obiettivo principale è lo sviluppo rapido di formulazioni: Utilizza un estrusore da laboratorio per vagliare rapidamente diversi leganti e formulazioni con quantità molto piccole di materiale.

- Se il tuo obiettivo principale è una produzione commerciale consistente: Sfrutta il controllo di processo e la natura continua della TSG per garantire un'elevata qualità del prodotto ed eliminare le deviazioni da lotto a lotto.

- Se il tuo obiettivo principale è consentire formulazioni difficili: Impiega la TSG per creare dispersioni solide amorfe, che possono migliorare significativamente la biodisponibilità di farmaci scarsamente solubili.

In definitiva, la granulazione a doppia vite offre agli scienziati farmaceutici un livello di controllo e consistenza che in precedenza era irraggiungibile con i processi a lotti.

Tabella Riepilogativa:

| Fase del Processo | Funzione Chiave | Risultato Chiave |

|---|---|---|

| Alimentazione del Materiale | Dosaggio preciso di API ed eccipienti | Produzione controllata e accuratezza della formulazione |

| Trasporto e Miscelazione | Miscelazione a secco iniziale dei componenti | Miscela di polveri omogenea |

| Legame Indotto dalla Fusione | Applicazione di calore e taglio per fondere il legante | Agglomerazione delle particelle tramite ponti liquidi |

| Impastamento e Densificazione | Lavorazione intensiva della massa umida | Distribuzione uniforme del legante e granuli densi |

| Scarico e Solidificazione | Estrusione attraverso una filiera e raffreddamento | Formazione finale del granulo con granulometria desiderata |

Pronto a migliorare il tuo sviluppo e la tua produzione farmaceutica con la precisione della granulazione a doppia vite?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati. La nostra esperienza può aiutarti a sfruttare le tecnologie di processo continuo per ottenere una consistenza superiore del prodotto, accelerare i tempi di sviluppo e superare le sfide di formulazione come il miglioramento della biodisponibilità dei farmaci.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio e portare avanti i tuoi progetti.

Guida Visiva

Prodotti correlati

- Potente Macchina Trituratrice di Plastica

- Sterilizzatore da Laboratorio Autoclave per Polveri Erboristiche Macchina Sterilizzatrice per Piante

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

Domande frequenti

- Qual è la funzione della frantumazione meccanica nel pretrattamento dei rifiuti di LDPE/PP? Massimizzare l'efficienza della pirolisi e il trasferimento di calore

- Quali problemi tecnici vengono affrontati dalla macinazione a sfere nella preparazione di catodi di zolfo/LPS? Ottimizzare le prestazioni della batteria

- Come fanno i sistemi industriali di frantumazione e macinazione ad alta energia a controllare le dimensioni per la produzione di cemento su nanoscala?

- Perché utilizzare la macinazione per i campioni SPS prima della diffrazione a raggi X? Preparazione del campione master per l'analisi di fase pura

- Qual è la funzione delle attrezzature di frantumazione e macinazione? Chiave per la preparazione di compositi All-Waste