In breve, il processo di rivestimento ottico a film sottile comporta la deposizione di uno o più strati microscopici di materiali specifici su un componente ottico, come una lente o uno specchio, all'interno di una camera a vuoto. Il metodo esatto viene scelto in base al materiale e all'effetto ottico desiderato, ma il principio fondamentale è quello di costruire un film, spesso spesso solo poche molecole, che controlla con precisione come la luce si riflette, si trasmette o viene assorbita.

Il concetto centrale non riguarda un singolo metodo, ma una famiglia di tecniche di deposizione altamente controllate. La scelta tra esse è una decisione ingegneristica critica, che bilancia le prestazioni ottiche desiderate, la durabilità del film e il costo di produzione.

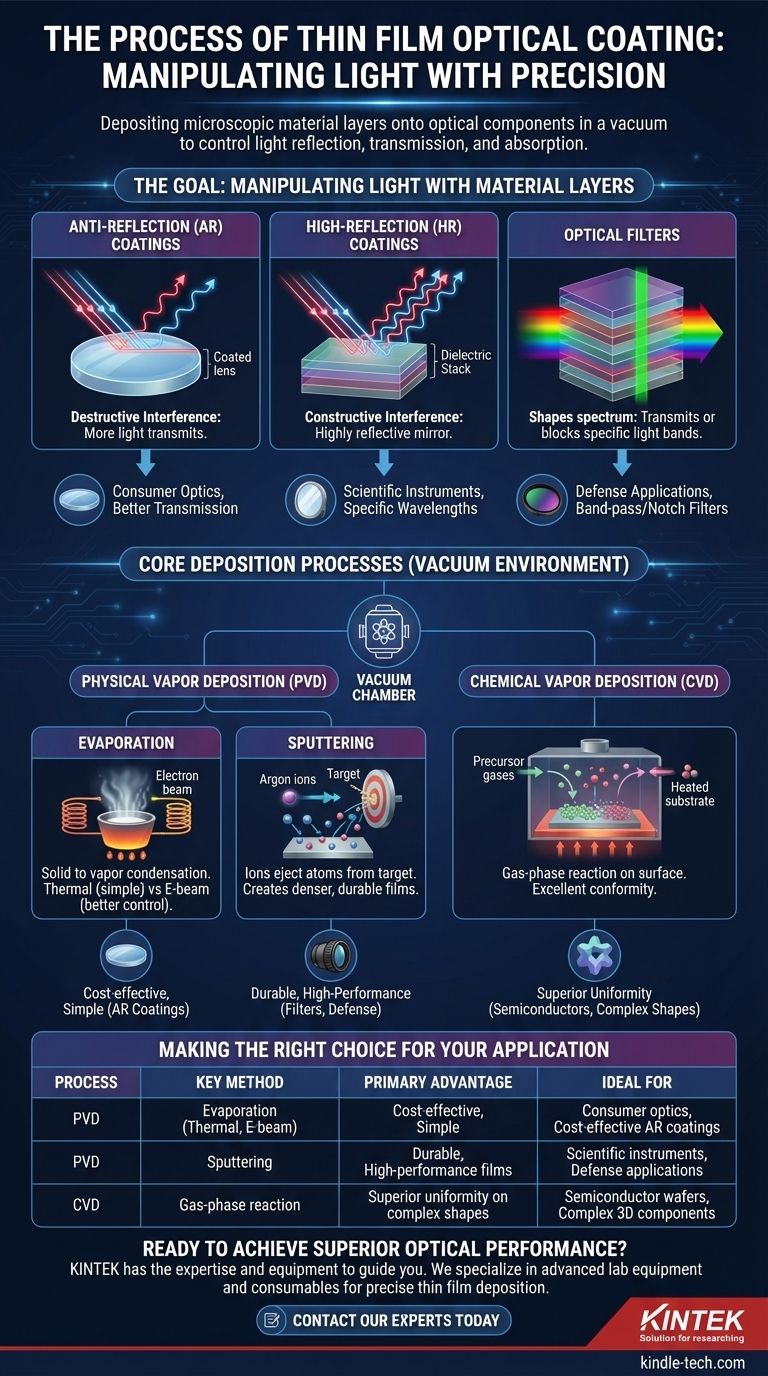

L'obiettivo: manipolare la luce con strati di materiale

Prima di addentrarci nel "come", è fondamentale capire il "perché". I rivestimenti ottici funzionano creando effetti di interferenza. Quando la luce colpisce il confine tra materiali diversi (come l'aria, il rivestimento e il vetro), parte di essa si riflette e parte passa attraverso. Controllando con precisione lo spessore e l'indice di rifrazione dello/degli strato/i di rivestimento, possiamo controllare se queste onde riflesse si rafforzano o si annullano a vicenda.

Rivestimenti antiriflesso (AR)

L'applicazione più comune è un rivestimento antiriflesso (AR). Un singolo strato con uno spessore (un quarto della lunghezza d'onda della luce) e un indice di rifrazione scelti con cura può far sì che la luce che si riflette dalla parte superiore del rivestimento sia perfettamente fuori fase con la luce che si riflette dal basso. Questa interferenza distruttiva fa sì che i riflessi si annullino a vicenda, consentendo a più luce di trasmettere attraverso la lente.

Rivestimenti ad alta riflessione (HR)

Al contrario, impilando più strati alternati di materiali ad alto e basso indice di rifrazione (uno "stack dielettrico"), possiamo creare interferenza costruttiva. Ciò fa sì che i riflessi da ogni interfaccia si rafforzino a vicenda, creando uno specchio altamente riflettente per una specifica gamma di lunghezze d'onda.

Filtri ottici

Questo stesso principio consente la creazione di sofisticati filtri ottici. Progettando attentamente lo stack di strati, possiamo creare rivestimenti che trasmettono solo una banda di luce molto stretta (filtri passa-banda) o bloccano una gamma specifica (filtri notch), modellando efficacemente lo spettro di luce che passa attraverso il componente.

Processi di deposizione principali

Tutti i moderni rivestimenti ottici avvengono sotto vuoto per garantire purezza e controllo. I metodi principali rientrano in due grandi famiglie: Deposizione fisica da vapore (PVD) e Deposizione chimica da vapore (CVD).

Deposizione fisica da vapore (PVD)

Il PVD comporta la trasformazione di un materiale sorgente solido in vapore, che poi viaggia attraverso il vuoto e si condensa sul substrato ottico più freddo, formando un film sottile.

- Evaporazione: Questo è il metodo PVD più consolidato. Il materiale sorgente viene riscaldato in un crogiolo fino a quando non evapora.

- L'evaporazione termica utilizza il riscaldamento resistivo (come una bobina di tostapane) ed è più semplice ma offre meno controllo.

- L'evaporazione a fascio elettronico (E-beam) utilizza un fascio di elettroni ad alta energia per riscaldare il materiale, consentendo la deposizione di materiali con punti di fusione molto elevati e fornendo un migliore controllo della velocità.

- Sputtering: In questo processo, un bersaglio fatto del materiale di rivestimento viene bombardato con ioni ad alta energia (solitamente argon). Questi ioni agiscono come sabbiatrici microscopiche, staccando atomi dal bersaglio. Questi atomi "sputterati" viaggiano e si depositano sul substrato, creando un film che è tipicamente più denso e più durevole di un film evaporato.

Deposizione chimica da vapore (CVD)

Il CVD è fondamentalmente diverso. Invece di vaporizzare fisicamente un solido, questo processo introduce gas precursori nella camera. Questi gas reagiscono o si decompongono sulla superficie calda del substrato, lasciando dietro di sé il materiale solido desiderato come film sottile. Il CVD è eccellente per creare film altamente uniformi che si conformano perfettamente a forme complesse.

Comprendere i compromessi

Nessun singolo processo è il migliore per tutte le applicazioni. La scelta comporta compromessi ingegneristici critici.

Processo vs. Prestazioni

I film sputterati sono generalmente più densi, più durevoli e più stabili nel tempo e con i cambiamenti di temperatura rispetto ai film evaporati. L'energia più elevata degli atomi sputterati porta a una struttura del film più robusta. Tuttavia, l'attrezzatura di sputtering può essere più complessa e costosa.

Durabilità e adesione

L'aggiunta di una sorgente ionica per assistere il processo di deposizione (nota come Deposizione assistita da ioni, o IAD) può migliorare drasticamente la densità e l'adesione dei film evaporati. Ciò colma il divario di prestazioni tra evaporazione e sputtering, offrendo un buon equilibrio tra qualità e costo.

Limitazioni dei materiali

Alcuni composti chimici complessi possono decomporsi se riscaldati per l'evaporazione. Per questi materiali, lo sputtering è spesso l'unico metodo PVD praticabile, poiché espelle gli atomi dal bersaglio senza fondere il materiale sfuso. Il CVD offre un'altra strada ma richiede la ricerca di gas precursori adatti e la gestione di alte temperature del substrato.

Fare la scelta giusta per la tua applicazione

La selezione del processo corretto richiede l'allineamento dei punti di forza del metodo con il tuo obiettivo primario.

- Se il tuo obiettivo principale sono rivestimenti AR economici per l'ottica di consumo: L'evaporazione termica o a fascio elettronico standard è spesso la scelta più economica e sufficiente.

- Se il tuo obiettivo principale sono filtri durevoli e ad alte prestazioni per applicazioni scientifiche o di difesa: Lo sputtering o la deposizione assistita da ioni sono necessari per ottenere la densità e la stabilità ambientale richieste.

- Se il tuo obiettivo principale è rivestire forme 3D complesse o wafer semiconduttori di grandi dimensioni in modo uniforme: La deposizione chimica da vapore (CVD) è spesso il metodo superiore grazie alla sua eccellente conformità.

In definitiva, padroneggiare questi processi di deposizione è ciò che consente la creazione di tutto, dalle migliori lenti per fotocamere ai telescopi astronomici avanzati.

Tabella riassuntiva:

| Processo di deposizione | Metodo chiave | Vantaggio principale | Ideale per |

|---|---|---|---|

| Deposizione fisica da vapore (PVD) | Evaporazione (Termica, E-beam) | Economico, semplice | Ottica di consumo, rivestimenti AR economici |

| Deposizione fisica da vapore (PVD) | Sputtering | Film durevoli e ad alte prestazioni | Strumenti scientifici, applicazioni di difesa |

| Deposizione chimica da vapore (CVD) | Reazione in fase gassosa | Uniformità superiore su forme complesse | Wafer semiconduttori, componenti 3D complessi |

Pronto a ottenere prestazioni ottiche superiori?

Scegliere il giusto processo di rivestimento a film sottile è fondamentale per il successo della tua applicazione. Sia che tu abbia bisogno di filtri durevoli e ad alte prestazioni per la ricerca scientifica o di rivestimenti AR economici per prodotti di consumo, KINTEK ha l'esperienza e l'attrezzatura per guidarti.

Siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per una deposizione precisa di film sottili. Le nostre soluzioni ti aiutano a ottenere le esatte proprietà ottiche di cui hai bisogno, da una maggiore trasmissione della luce a una durabilità superiore.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e scoprire come KINTEK può ottimizzare il tuo processo di rivestimento ottico.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura