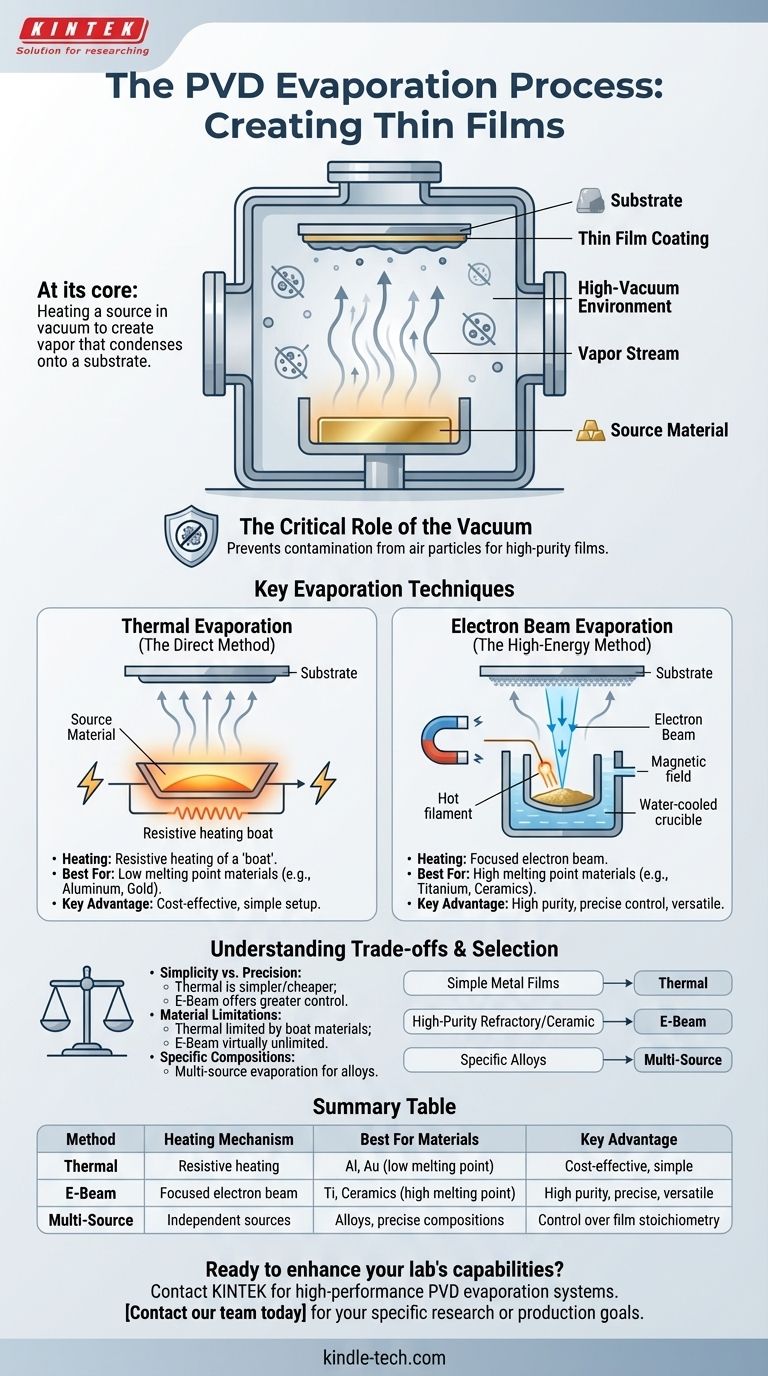

In sostanza, il processo di evaporazione PVD è un metodo per creare un film sottile riscaldando un materiale sorgente all'interno di una camera ad alto vuoto fino a quando non si trasforma in gas. Questo vapore viaggia attraverso il vuoto e si condensa su un oggetto bersaglio più freddo, noto come substrato, formando un rivestimento uniforme. L'intero processo è analogo a come il vapore di un bagno caldo sale e si condensa in goccioline d'acqua su un soffitto freddo.

Mentre tutte le tecniche di evaporazione PVD mirano a convertire un solido in vapore per il rivestimento, il metodo specifico utilizzato per generare quel calore è il fattore critico. Questa scelta determina l'efficienza del processo, il suo livello di controllo e la gamma di materiali che è possibile depositare con successo.

Il Principio Fondamentale: Dal Solido al Vapore

La Deposizione Fisica da Vapore (PVD) tramite evaporazione si basa su una semplice transizione di fase. Comprendere i componenti di questo ambiente è fondamentale per comprendere il processo stesso.

Il Ruolo Critico del Vuoto

Il processo deve avvenire in un ambiente ad alto vuoto. Questo è non negoziabile perché il vuoto impedisce agli atomi del rivestimento vaporizzato di collidere e reagire con le particelle nell'aria, il che altrimenti introdurrebbe impurità e contaminerebbe il film finale.

La Sorgente e il Substrato

Due componenti sono centrali nel processo: la sorgente e il substrato. La sorgente è la materia prima—spesso un metallo o una ceramica—che diventerà il rivestimento. Il substrato è l'oggetto o la parte che viene rivestita.

Il Processo di Condensazione

Una volta che il materiale sorgente è riscaldato sufficientemente da vaporizzare, i suoi atomi o molecole viaggiano in linea retta attraverso la camera a vuoto. Raggiungendo la superficie relativamente fredda del substrato, perdono energia, si condensano di nuovo in uno stato solido e si accumulano strato dopo strato per formare un film sottile e solido.

Tecniche di Evaporazione Chiave: Scegliere la Giusta Fonte di Calore

La differenza principale tra i metodi di evaporazione è come viene riscaldato il materiale sorgente. Questa scelta ha implicazioni significative per i tipi di materiali che possono essere utilizzati e la qualità del film risultante.

Evaporazione Termica (Il Metodo Diretto)

Questa è spesso la tecnica più semplice e comune. Il materiale sorgente viene posto in un contenitore, o "barchetta", che viene riscaldato resistivamente facendo passare una forte corrente elettrica attraverso di esso. Il calore fa sì che il materiale si fonda e poi evapori. Questo metodo funziona meglio per materiali con temperature di evaporazione relativamente basse, come alluminio o oro.

Evaporazione a Fascio di Elettroni (Il Metodo ad Alta Energia)

Per materiali con punti di fusione molto elevati, come il titanio o le ceramiche, è necessaria una tecnica più potente. Nell'evaporazione a fascio di elettroni (e-beam), un fascio di elettroni ad alta energia viene generato da un filamento caldo, tipicamente in tungsteno. Questo fascio è guidato magneticamente per colpire il materiale sorgente, che è contenuto in un crogiolo raffreddato ad acqua. L'immensa energia cinetica degli elettroni viene istantaneamente convertita in energia termica all'impatto, causando la vaporizzazione del materiale sorgente con alta efficienza.

Metodi Avanzati e Specializzati

Mentre l'evaporazione termica e a fascio di elettroni sono i metodi principali, esistono altri metodi specializzati. Questi includono l'uso di laser (Evaporazione a Fascio Laser), archi elettrici (Evaporazione ad Arco) o flussi atomici altamente controllati (Epitassia da Fascio Molecolare) per ottenere proprietà specifiche del film per applicazioni avanzate.

Comprendere i Compromessi

La scelta di un metodo di evaporazione implica un equilibrio tra complessità, costo e compatibilità dei materiali. Nessuna singola tecnica è universalmente superiore.

Semplicità vs. Precisione

L'evaporazione termica è meccanicamente semplice e meno costosa da implementare. Tuttavia, offre un controllo meno preciso sul tasso di evaporazione. I sistemi di evaporazione a fascio di elettroni sono più complessi e costosi, ma forniscono un controllo eccezionale e possono depositare una gamma molto più ampia di materiali.

Limitazioni dei Materiali

L'evaporazione termica è fondamentalmente limitata ai materiali che possono essere evaporati prima che l'elemento riscaldante stesso si fonda o si degradi. Non è adatta per metalli refrattari o molti composti ceramici. L'evaporazione a fascio di elettroni aggira questo problema riscaldando direttamente la sorgente, consentendo la deposizione di praticamente qualsiasi materiale.

Ottenere Composizioni Specifiche

Creare un film da una lega può essere difficile, poiché elementi diversi all'interno del materiale sorgente evaporeranno a velocità diverse. Per produrre un film con una composizione di lega precisa, viene utilizzato un sistema di evaporazione a sorgente multipla. Ciò implica l'uso di due o più sorgenti separate, ciascuna con il proprio controllo di riscaldamento, per depositare i materiali simultaneamente sullo stesso substrato.

Selezione del Processo di Evaporazione Corretto

La scelta del metodo dovrebbe essere guidata dal materiale che è necessario depositare e dai requisiti di prestazione del film finale.

- Se il tuo obiettivo principale è l'efficacia dei costi per semplici film metallici: L'evaporazione termica è il punto di partenza più diretto ed economico.

- Se il tuo obiettivo principale è depositare film ad alta purezza di metalli refrattari o ceramiche: L'evaporazione a fascio di elettroni fornisce l'energia, il controllo e la versatilità dei materiali necessari.

- Se il tuo obiettivo principale è creare un film con una composizione di lega specifica: È necessario un sistema di evaporazione a sorgente multipla per controllare con precisione il tasso di deposizione di ogni componente del materiale.

In definitiva, comprendere come il calore viene applicato al materiale sorgente è la chiave per padroneggiare l'evaporazione PVD e raggiungere le proprietà del film desiderate.

Tabella Riepilogativa:

| Metodo | Meccanismo di Riscaldamento | Ideale per Materiali | Vantaggio Chiave |

|---|---|---|---|

| Evaporazione Termica | Riscaldamento resistivo di una 'barchetta' | Alluminio, Oro (basso punto di fusione) | Economico, configurazione semplice |

| Evaporazione a Fascio di Elettroni | Fascio di elettroni focalizzato | Titanio, Ceramiche (alto punto di fusione) | Alta purezza, controllo preciso, versatile |

| Evaporazione a Sorgente Multipla | Sorgenti multiple indipendenti | Leghe, composizioni precise | Controllo sulla stechiometria del film |

Pronto a migliorare le capacità del tuo laboratorio con una precisa evaporazione PVD?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio ad alte prestazioni, inclusi sistemi avanzati di evaporazione PVD. Che tu abbia bisogno della semplicità dell'evaporazione termica per rivestimenti metallici economici o della precisione dell'evaporazione a fascio di elettroni per film ceramici ad alta purezza, i nostri esperti possono aiutarti a selezionare la soluzione giusta per i tuoi specifici obiettivi di ricerca o produzione.

Serviamo laboratori in vari settori, assicurandoti di ottenere le attrezzature e i materiali di consumo affidabili necessari per ottenere risultati superiori sui film sottili.

Contatta il nostro team oggi stesso per discutere le tue esigenze di evaporazione PVD e scoprire come KINTEK può supportare il tuo successo.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

Domande frequenti

- Qual è la differenza tra sputtering e evaporazione termica? Scegli il metodo PVD giusto per il tuo film sottile

- Cos'è l'evaporazione termica sotto vuoto? Una guida alla deposizione di film sottili ad alta purezza

- Cos'è la deposizione di film sottili tramite evaporazione termica? Una guida al PVD semplice ed economico

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio