In sintesi, la forgiatura a pressa è un processo di produzione che modella il metallo applicando una pressione lenta e continua utilizzando una pressa meccanica o idraulica. A differenza dei colpi netti della forgiatura a martello, questa azione di spremitura controllata deforma il pezzo grezzo metallico, costringendolo ad assumere la forma di uno stampo progettato su misura.

Il principio fondamentale della forgiatura a pressa è l'uso di una forza sostenuta e controllata. Questo metodo penetra in profondità nel metallo, affinando la sua struttura cristallina interna per produrre componenti con densità eccezionale, vuoti minimi e resistenza meccanica superiore, specialmente per applicazioni grandi e critiche.

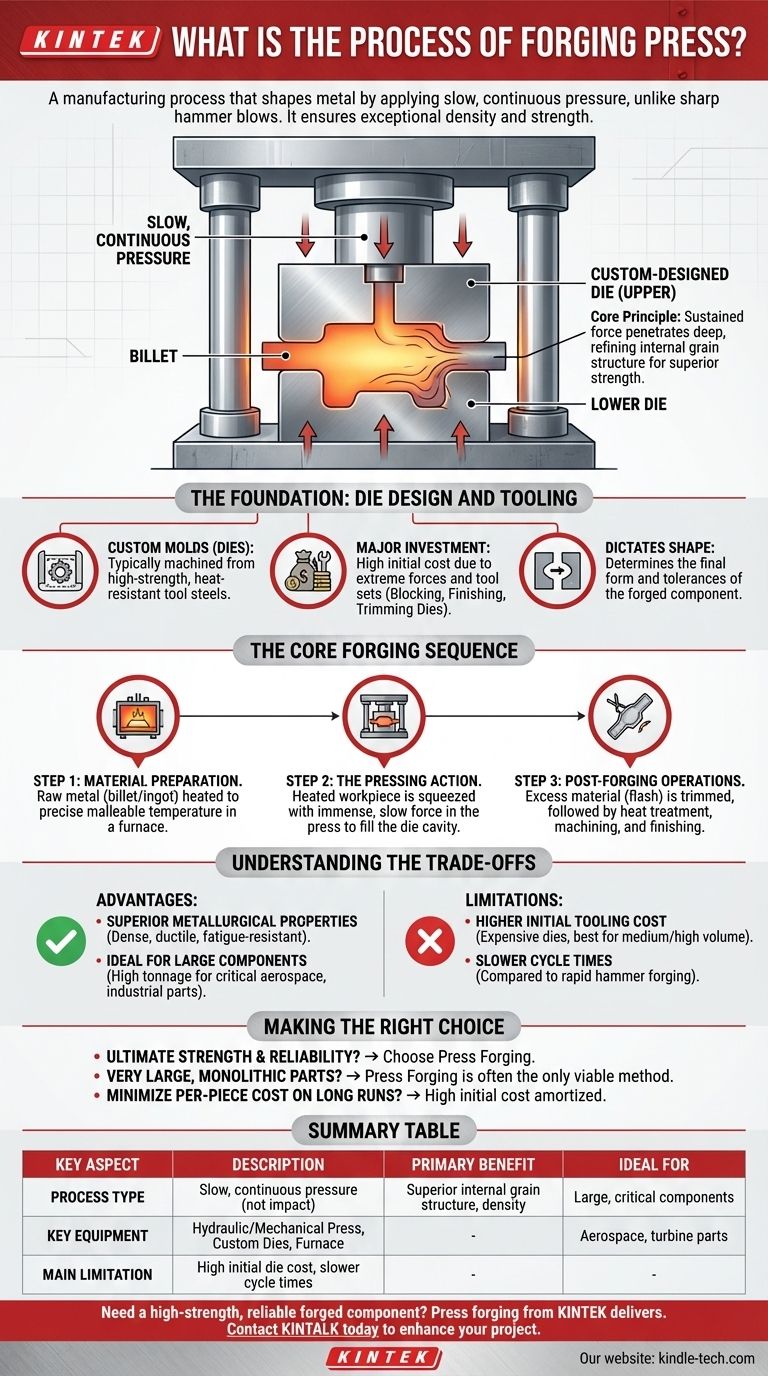

Le Fondamenta: Progettazione degli Stampi e Attrezzaggio

Il successo di qualsiasi operazione di forgiatura a pressa inizia molto prima che il metallo venga riscaldato. La progettazione e la creazione degli stampi sono la fase più critica e costosa.

Il Ruolo degli Stampi

Gli stampi sono gli stampi personalizzati che determinano la forma finale del componente forgiato. Sono tipicamente lavorati da acciai per utensili ad alta resistenza e resistenti al calore, in grado di sopportare pressioni immense e ripetute e alte temperature.

Perché l'Attrezzaggio è un Investimento Importante

Il riferimento agli alti costi degli stampi è un punto cruciale. A differenza degli stampi di fusione, gli stampi di forgiatura devono sopportare forze estreme. L'investimento iniziale è più elevato perché spesso include un set di utensili, non solo uno stampo singolo.

Questo set include frequentemente stampi di sbozzatura per la sagomatura iniziale, stampi di finitura per la geometria finale e stampi di tranciatura utilizzati in una fase successiva per tagliare il materiale in eccesso, noto come bava.

La Sequenza di Forgiatura Principale

Una volta completato l'attrezzaggio, il processo di produzione segue un percorso chiaro e sequenziale dal materiale grezzo a un pezzo di forma quasi netta.

Fase 1: Preparazione del Materiale

Il processo inizia con un pezzo grezzo di metallo, spesso una billetta o un lingotto. Questo pezzo viene riscaldato in un forno a una temperatura precisa, rendendolo malleabile e plastico ma non fuso.

Questo controllo della temperatura è fondamentale; se troppo freddo, il metallo potrebbe incrinarsi sotto pressione, mentre se troppo caldo, le sue proprietà metallurgiche potrebbero essere compromesse.

Fase 2: L'Azione di Pressatura

Il pezzo riscaldato viene posizionato sullo stampo inferiore all'interno della pressa di forgiatura. La pressa si attiva quindi, muovendo un pistone per spremere lentamente il metallo con forza immensa.

Questa pressione deliberata costringe il metallo a fluire e a riempire ogni cavità dell'impronta dello stampo. L'applicazione lenta della forza assicura una deformazione profonda e uniforme in tutto il volume del materiale.

Fase 3: Operazioni Post-Forgiatura

Dopo che la pressatura è completata, il pezzo viene rimosso. Spesso presenta una piccola quantità di materiale in eccesso (bava) che è fuoriuscito tra le due metà dello stampo.

Questa bava viene rimossa in un'operazione secondaria, spesso utilizzando gli stampi di tranciatura dedicati menzionati in precedenza. Il pezzo può quindi essere sottoposto a ulteriori processi come il trattamento termico per ottimizzare la resistenza, la lavorazione meccanica per tolleranze strette e la finitura superficiale.

Comprendere i Compromessi

La forgiatura a pressa è un processo potente, ma non è la soluzione universale. I suoi vantaggi sono bilanciati da limitazioni specifiche che la rendono più adatta ad alcune applicazioni rispetto ad altre.

Vantaggio: Proprietà Metallurgiche Superiori

La pressione lenta e continua affina la struttura cristallina interna del metallo, allineandola con la forma del componente. Ciò si traduce in pezzi con densità, duttilità e resistenza alla fatica eccezionali rispetto ai pezzi fusi o lavorati meccanicamente.

Vantaggio: Ideale per Componenti di Grandi Dimensioni

Le presse idrauliche possono generare tonnellaggi enormi, rendendo la forgiatura a pressa uno dei pochi metodi praticabili per produrre componenti molto grandi, come parti strutturali di aeromobili, dischi per turbine e attrezzature industriali pesanti.

Limitazione: Costo Iniziale dell'Attrezzaggio Più Elevato

Come notato, la natura robusta e complessa degli stampi di forgiatura rende l'allestimento iniziale costoso. Questo processo è più conveniente per cicli di produzione da medi ad alti, dove il costo dell'attrezzaggio può essere ammortizzato su molti pezzi.

Limitazione: Tempi di Ciclo Più Lenti

Rispetto agli impatti rapidi della forgiatura a martello, l'azione di spremitura deliberata di una pressa si traduce in una velocità di produzione più lenta. Ciò la rende meno adatta per articoli di base a volume molto elevato e a basso costo.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo di produzione corretto dipende interamente dalle priorità del tuo progetto.

- Se la tua priorità principale è la massima resistenza e affidabilità: La forgiatura a pressa è la scelta superiore per i componenti critici in cui l'integrità interna non può essere compromessa.

- Se la tua priorità principale è la produzione di pezzi monolitici molto grandi: La forgiatura a pressa è spesso l'unico metodo fattibile per ottenere la deformazione e le proprietà dei materiali necessarie a tale scala.

- Se la tua priorità principale è minimizzare il costo per pezzo in una lunga serie di produzione: L'alto costo iniziale dell'attrezzaggio della forgiatura a pressa può essere giustificato, fornendo pezzi resistenti e di forma quasi netta che richiedono meno lavorazioni successive.

In definitiva, la forgiatura a pressa è una scelta deliberata per applicazioni in cui le prestazioni e la qualità interna sono fondamentali.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Produzione tramite pressione lenta e continua (non impatto) |

| Vantaggio Principale | Struttura cristallina interna, densità e resistenza superiori |

| Attrezzatura Chiave | Pressa idraulica/meccanica, Stampi personalizzati, Forno |

| Ideale Per | Componenti grandi e critici (es. aerospaziale, parti di turbine) |

| Limitazione Principale | Alto costo iniziale degli stampi, tempi di ciclo più lenti |

Hai bisogno di un componente forgiato affidabile e ad alta resistenza?

La forgiatura a pressa di KINTEK offre la densità eccezionale e le proprietà meccaniche richieste dalle tue applicazioni critiche. La nostra esperienza nella produzione di apparecchiature da laboratorio e industriali assicura che i tuoi pezzi soddisfino i più alti standard di prestazioni e affidabilità.

Contatta KINTALK oggi stesso per discutere come le nostre soluzioni di forgiatura possono migliorare la resistenza e la durata del tuo progetto.

Guida Visiva

Prodotti correlati

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Stampo a pressa anti-crepa per uso di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Liofilizzatore da banco per uso di laboratorio

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Qual è lo scopo dell'utilizzo di resina epossidica e attrezzature di montaggio da laboratorio? Precisione nell'analisi dell'area di saldatura U71Mn

- Quale ruolo svolgono i sistemi di rettifica e lucidatura da laboratorio nella nitrurazione? Garantire una finitura a specchio superiore e una penetrazione ionica

- Qual è la procedura generale e quali precauzioni devono essere adottate durante il processo di lucidatura? Ottenere una finitura dell'elettrodo impeccabile

- Cos'è una pressa a caldo per montaggio? Controllo di precisione per metallurgia e assemblaggio elettronico

- Come deve essere maneggiato e configurato un foglio RVC durante un esperimento? Garantire precisione e integrità dei dati