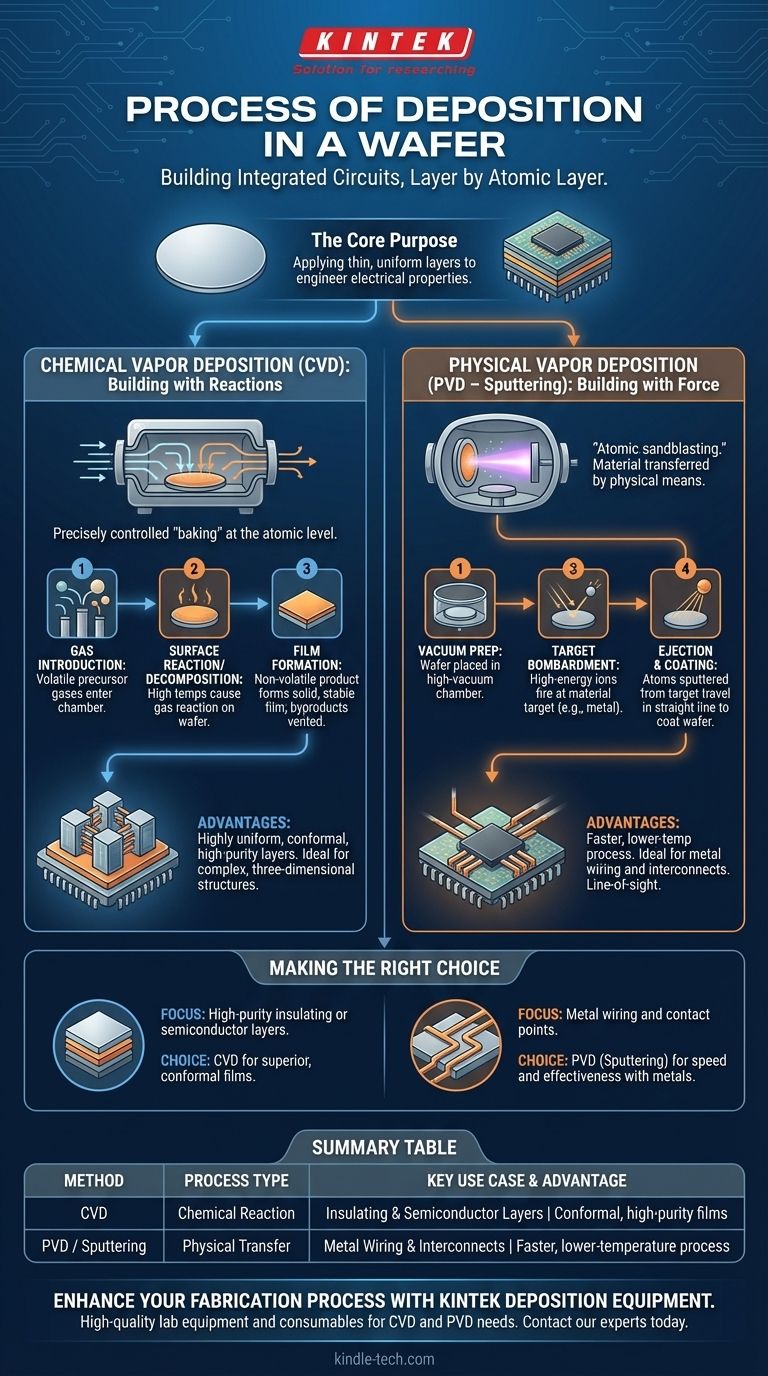

In breve, la deposizione su wafer è il processo di applicazione di strati sottili e uniformi di materiale su un wafer di silicio per costruire i componenti di un circuito integrato. I due metodi principali sono la Deposizione Chimica da Vapore (CVD), dove i gas precursori reagiscono sulla superficie del wafer per formare un film solido, e la Deposizione Fisica da Vapore (PVD), come lo sputtering, dove un materiale viene fisicamente "sparato" da un bersaglio e trasferito sul wafer.

Lo scopo principale della deposizione non è semplicemente aggiungere materiale, ma ingegnerizzare con precisione le proprietà elettriche di un chip, strato per strato atomico. La scelta del metodo dipende interamente dal materiale da depositare e dai requisiti strutturali del dispositivo finale.

I due pilastri della deposizione: fisica vs. chimica

In fondo, tutta la deposizione su wafer rientra in due categorie. Comprendere questa distinzione è fondamentale per capire l'intero processo.

Deposizione Chimica da Vapore (CVD): Costruire con le reazioni

La CVD è un processo in cui un wafer (il substrato) viene esposto a uno o più gas precursori volatili. Questi gas reagiscono o si decompongono sulla superficie del substrato per produrre il film solido desiderato.

Pensatela come una "cottura" precisamente controllata a livello atomico.

Il processo prevede tre fasi fondamentali:

- Un composto volatile del materiale che si desidera depositare viene introdotto in una camera di reazione sotto forma di gas.

- Le alte temperature fanno sì che questo gas si decomponga o reagisca con altri gas direttamente sulla superficie del wafer.

- Il prodotto non volatile di quella reazione forma un film solido e stabile sul substrato, con altri sottoprodotti che vengono sfiatati.

La CVD è eccezionale per creare strati altamente uniformi, puri e conformi, il che significa che può rivestire uniformemente strutture tridimensionali complesse su un chip.

Deposizione Fisica da Vapore (PVD): Costruire con la forza

I metodi PVD trasferiscono un materiale da una sorgente al substrato attraverso mezzi puramente fisici, tipicamente in un ambiente di alto vuoto. La tecnica PVD più comune nella produzione di semiconduttori è lo sputtering.

Lo sputtering è meglio inteso come "sabbiatura atomica".

La procedura operativa per lo sputtering prevede tipicamente questi passaggi:

- Viene preparata una camera ad alto vuoto e il wafer viene posizionato all'interno.

- Il substrato viene spesso pulito con un'incisione ionica per rimuovere eventuali contaminanti superficiali, garantendo una buona adesione.

- Ioni ad alta energia vengono sparati contro un bersaglio fatto del materiale che si desidera depositare (ad esempio, alluminio o rame).

- Questo bombardamento espelle o "sputtera" atomi dal bersaglio, che poi viaggiano in linea retta e rivestono il wafer.

La PVD è un processo a linea di vista, il che la rende ideale per la deposizione di metalli ma meno efficace nel rivestire le pareti laterali verticali di trincee profonde.

Comprendere i compromessi

Nessuno dei due metodi è universalmente superiore; sono strumenti selezionati per lavori specifici in base ai loro vantaggi e svantaggi intrinseci.

Quando usare la CVD

La CVD è il metodo preferito quando la qualità e la conformità dello strato sono fondamentali. È il cavallo di battaglia per la creazione di strati isolanti (come il biossido di silicio) e film semiconduttori (come il polisilicio) perché la reazione chimica può costruire strutture atomiche perfette.

Tuttavia, la CVD spesso richiede temperature molto elevate, che possono danneggiare le strutture precedentemente fabbricate sul wafer. I precursori chimici possono anche essere altamente tossici e costosi.

Quando usare la PVD (Sputtering)

Lo sputtering eccelle nella deposizione di metalli e altre leghe per il cablaggio del chip, noto come interconnessioni. È un processo più veloce e generalmente a temperature più basse rispetto alla CVD.

Lo svantaggio principale dello sputtering è la sua scarsa copertura del gradino. Poiché gli atomi spruzzati viaggiano in linea retta, tendono ad accumularsi sulle superfici orizzontali ma rivestono sottilmente quelle verticali, il che può essere un problema per architetture di chip sempre più complesse.

Fare la scelta giusta per il tuo obiettivo

La decisione tra CVD e PVD è dettata dallo strato specifico che viene costruito e dal suo ruolo nel circuito integrato finale.

- Se il tuo obiettivo principale è creare strati isolanti o semiconduttori ad alta purezza: La tua scelta è quasi sempre una forma di CVD per la sua capacità di produrre film superiori e conformi.

- Se il tuo obiettivo principale è depositare il cablaggio metallico e i punti di contatto: La PVD, in particolare lo sputtering, è lo standard industriale grazie alla sua velocità ed efficacia con i materiali metallici.

In definitiva, la deposizione trasforma una tela di silicio vuota in una meraviglia elettronica multistrato, con ogni metodo che svolge un ruolo critico e distinto nel processo di fabbricazione.

Tabella riassuntiva:

| Metodo | Tipo di processo | Caso d'uso chiave | Vantaggio chiave |

|---|---|---|---|

| Deposizione Chimica da Vapore (CVD) | Reazione Chimica | Strati isolanti e semiconduttori | Film conformi e ad alta purezza |

| Deposizione Fisica da Vapore (PVD / Sputtering) | Trasferimento Fisico | Cablaggio metallico e interconnessioni | Processo più veloce e a bassa temperatura |

Pronto a migliorare il tuo processo di fabbricazione di semiconduttori con apparecchiature di deposizione di precisione? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di elaborazione dei wafer. Sia che tu richieda la conformità superiore dei sistemi CVD o l'efficiente deposizione di metalli degli strumenti di sputtering PVD, le nostre soluzioni sono progettate per soddisfare gli standard esigenti dei laboratori moderni. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare la tua applicazione specifica e aiutarti a ottenere risultati impeccabili.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore