Alla sua base, la Deposizione di Strati Atomici (ALD) è un processo ciclico che costruisce film sottili uno strato atomico alla volta. A differenza di altri metodi che depositano materiale continuamente, l'ALD si basa su una sequenza di reazioni chimiche auto-limitanti. Questa differenza fondamentale le conferisce un controllo impareggiabile sullo spessore del film e la capacità di rivestire superfici tridimensionali altamente complesse con perfetta uniformità.

La caratteristica distintiva dell'ALD è il suo ciclo in quattro fasi: esporre la superficie a un precursore chimico, purgare l'eccesso, esporla a un secondo precursore per farlo reagire con il primo, e purgare nuovamente l'eccesso. Questa costruzione deliberata, strato per strato, è la chiave della sua precisione.

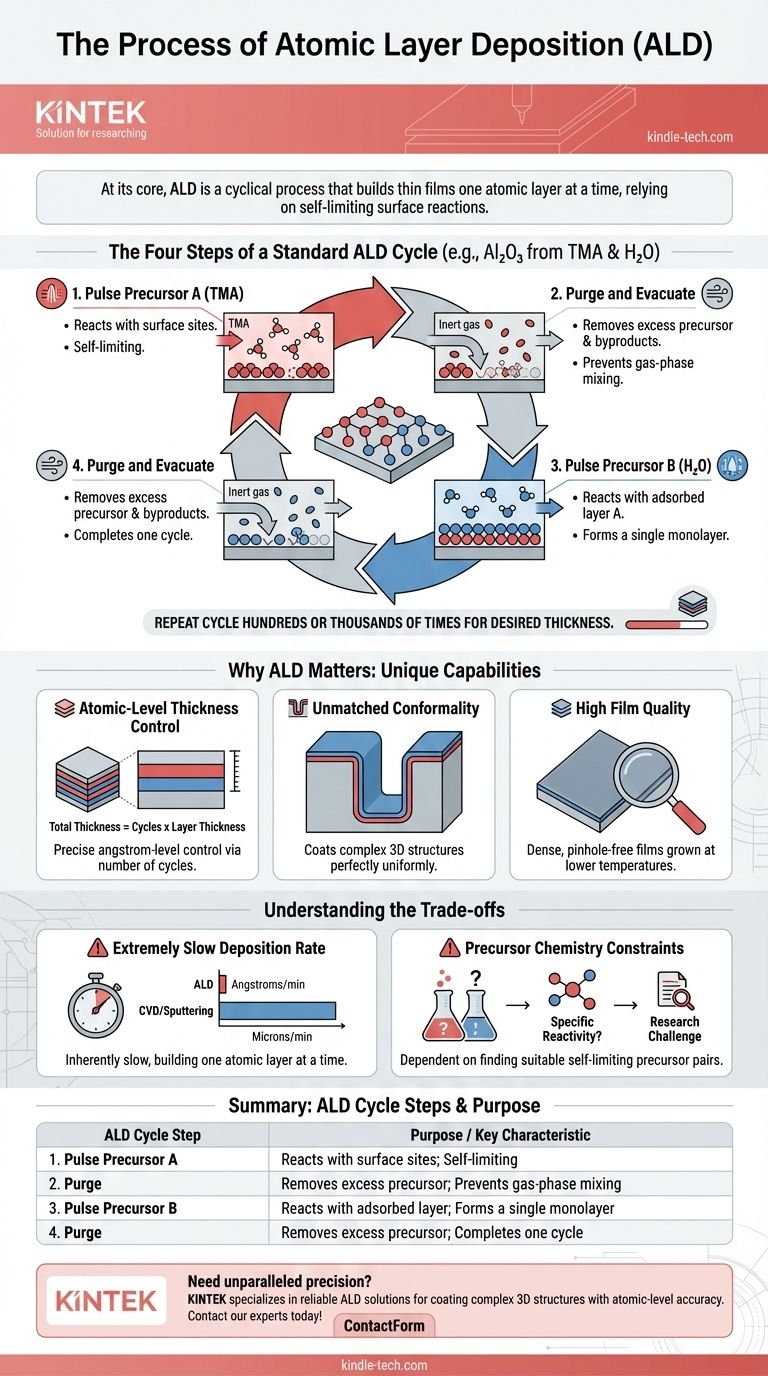

Le Quattro Fasi di un Ciclo ALD Standard

La potenza dell'ALD deriva dalla separazione temporale delle reazioni chimiche. Usiamo l'esempio comune della deposizione di ossido di alluminio (Al₂O₃) da due sostanze chimiche: trimetilalluminio (TMA) come precursore dell'alluminio e acqua (H₂O) come precursore dell'ossigeno.

Fase 1: Impulso del Precursore A (TMA)

Il primo precursore chimico, il TMA, viene introdotto nella camera di reazione come gas.

Le molecole di TMA reagiscono con i siti di legame disponibili sulla superficie del substrato fino a quando ogni sito è occupato. Questo processo è auto-limitante; una volta che la superficie è satura, non può più attaccarsi altro TMA.

Fase 2: Purgare ed Evacuare

Qualsiasi molecola di TMA in eccesso che non ha reagito, insieme a eventuali sottoprodotti gassosi, viene rimossa dalla camera.

Questo viene tipicamente fatto lavando la camera con un gas inerte, come azoto o argon. Questa fase di purga è fondamentale per impedire ai precursori di mescolarsi in fase gassosa, il che causerebbe una deposizione incontrollata.

Fase 3: Impulso del Precursore B (H₂O)

Il secondo precursore chimico, in questo caso il vapore acqueo, viene immesso nella camera.

Queste molecole d'acqua reagiscono esclusivamente con le molecole di TMA che sono già legate alla superficie. Questa reazione forma uno strato singolo e uniforme di ossido di alluminio (Al₂O₃) e prepara la superficie con nuovi siti reattivi per il ciclo successivo.

Fase 4: Purgare ed Evacuare

La camera viene nuovamente purgata con gas inerte per rimuovere qualsiasi vapore acqueo non reagito e sottoprodotti gassosi dalla seconda reazione.

Questo completa un ciclo ALD completo, avendo depositato un singolo e preciso monostrato del materiale target. L'intero processo in quattro fasi viene quindi ripetuto centinaia o migliaia di volte per raggiungere lo spessore del film desiderato.

Perché questo Processo Ciclico è Importante

La natura unica e sequenziale dell'ALD offre capacità difficili o impossibili da ottenere con altre tecniche di deposizione come lo sputtering o la deposizione chimica da vapore (CVD).

Controllo dello Spessore a Livello Atomico

Poiché ogni ciclo aggiunge una quantità prevedibile di materiale (tipicamente una frazione di monostrato), lo spessore finale del film è determinato semplicemente dal numero di cicli eseguiti. Ciò consente una precisione a livello di angstrom.

Conformabilità Ineguagliabile

Poiché i precursori gassosi possono raggiungere qualsiasi parte del substrato, l'ALD può depositare un film perfettamente uniforme su strutture incredibilmente complesse e con elevato rapporto d'aspetto. Lo spessore del film sarà lo stesso in cima, in fondo e sulle pareti laterali di una trincea profonda.

Alta Qualità del Film

L'ALD può spesso essere eseguita a temperature più basse rispetto ad altri metodi. La natura auto-limitante delle reazioni assicura la crescita di film densi, privi di porosità e con bassi livelli di impurità.

Comprendere i Compromessi

Nonostante i suoi potenti vantaggi, l'ALD non è la soluzione per ogni applicazione. La sua limitazione principale è una diretta conseguenza della sua natura strato per strato.

Velocità di Deposizione Estremamente Lenta

Costruire un film uno strato atomico alla volta è intrinsecamente lento. I tassi di crescita dell'ALD sono tipicamente misurati in angstrom o nanometri al minuto, il che è ordini di grandezza più lento rispetto allo sputtering o alla CVD.

Vincoli della Chimica dei Precursori

Il processo dipende interamente dalla ricerca di coppie di precursori chimici che abbiano la corretta reattività auto-limitante. Sviluppare un nuovo processo ALD per un materiale innovativo può essere una sfida significativa di ricerca e sviluppo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione richiede l'allineamento delle capacità del processo con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima precisione e il rivestimento di strutture 3D complesse: l'ALD è la scelta ineguagliabile per applicazioni come la microelettronica avanzata, i MEMS e la catalisi.

- Se il tuo obiettivo principale è depositare un film spesso rapidamente e in modo economico: un metodo diverso come lo sputtering o la deposizione fisica da vapore (PVD) è quasi sempre più adatto.

- Se il tuo obiettivo principale è ottenere film di alta qualità su superfici semplici e piane: sia l'ALD che la Deposizione Chimica da Vapore Potenziata al Plasma (PECVD) potrebbero essere opzioni valide, con la scelta che spesso dipende dalla velocità e dai requisiti specifici delle proprietà del film.

In definitiva, scegliere l'ALD è un impegno verso la precisione e la perfezione piuttosto che la velocità.

Tabella riassuntiva:

| Fase del Ciclo ALD | Scopo | Caratteristica Chiave |

|---|---|---|

| 1. Impulso Precursore A | Reagisce con i siti superficiali | Reazione auto-limitante |

| 2. Purga | Rimuove il precursore A in eccesso | Previene la miscelazione in fase gassosa |

| 3. Impulso Precursore B | Reagisce con lo strato adsorbito A | Forma un singolo monostrato |

| 4. Purga | Rimuove il precursore B in eccesso | Completa un ciclo |

Hai bisogno di una precisione ineguagliabile per le tue applicazioni di film sottili? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo le soluzioni ALD affidabili di cui il tuo laboratorio ha bisogno per rivestire strutture 3D complesse con precisione a livello atomico. Contatta i nostri esperti oggi stesso per discutere come i nostri sistemi ALD possono migliorare la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD