In sintesi, la Deposizione Fisica da Vapore (PVD) è una famiglia di processi basati sul vuoto utilizzati per creare film sottili e rivestimenti ad alte prestazioni. Il principio fondamentale prevede la trasformazione fisica di un materiale sorgente solido in vapore, il trasporto di tale vapore attraverso una camera a vuoto e la sua condensazione su un oggetto bersaglio, noto come substrato, per formare un film solido.

Il concetto centrale della PVD è semplice: prendere un solido, trasformarlo in gas sotto vuoto e poi farlo ri-solidificare su una superficie. Questo processo apparentemente semplice consente la creazione di rivestimenti con proprietà che spesso sono impossibili da ottenere altrimenti.

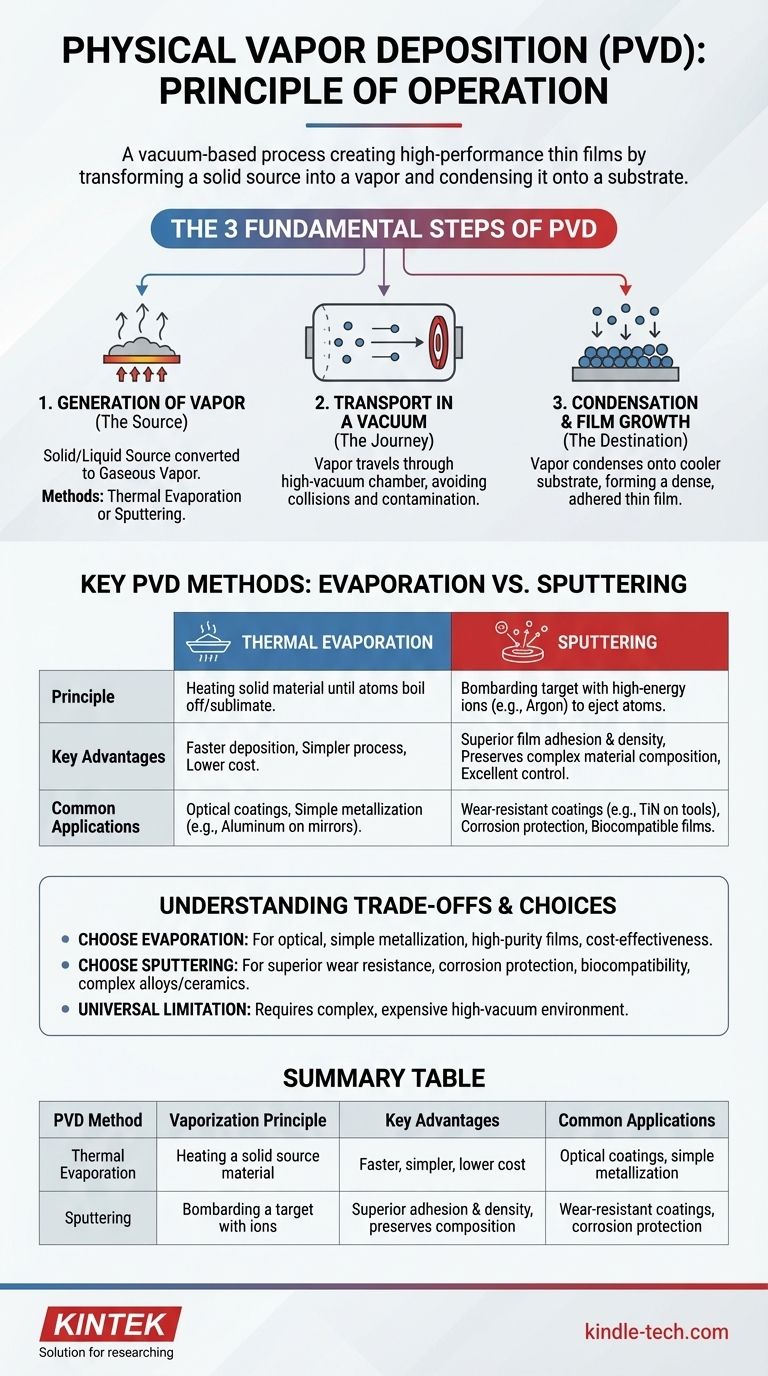

Le Tre Fasi Fondamentali della PVD

Ogni processo PVD, indipendentemente dalla tecnica specifica, segue tre fasi essenziali. Comprendere questa sequenza è fondamentale per capirne il funzionamento.

Fase 1: Generazione del Vapore (La Sorgente)

Il processo inizia convertendo un materiale sorgente solido o liquido, spesso chiamato "bersaglio", in vapore gassoso. Questa è la parte "fisica" della PVD: il materiale non viene modificato chimicamente, ma solo il suo stato fisico.

Questa vaporizzazione viene tipicamente ottenuta attraverso due metodi principali: evaporazione termica o sputtering.

Fase 2: Trasporto Sotto Vuoto (Il Viaggio)

Una volta che gli atomi o le molecole sono vaporizzati, viaggiano attraverso una camera ad alto vuoto. Il vuoto è fondamentale per due ragioni.

In primo luogo, elimina altri atomi di gas (come ossigeno e azoto) che potrebbero collidere con il materiale vaporizzato, garantendo un percorso chiaro e rettilineo verso il substrato. In secondo luogo, impedisce al materiale vaporizzato caldo di reagire con l'aria, il che creerebbe composti chimici indesiderati e contaminerebbe il film finale.

Fase 3: Condensazione e Crescita del Film (La Destinazione)

Quando gli atomi di vapore raggiungono la superficie più fredda del substrato, si condensano nuovamente in uno stato solido. Man mano che sempre più atomi arrivano, si accumulano l'uno sull'altro, formando un film sottile denso e ben aderente strato dopo strato. Le proprietà di questo film possono essere controllate con precisione gestendo i parametri del processo.

Metodi PVD Chiave: Evaporazione vs. Sputtering

Mentre le tre fasi sono universali, il metodo utilizzato per la Fase 1—la generazione del vapore—definisce la specifica tecnica PVD e le sue capacità.

Evaporazione Termica: Riscaldamento per Vaporizzare

Questo è il metodo concettualmente più semplice. Il materiale sorgente viene riscaldato nella camera a vuoto finché i suoi atomi non acquisiscono energia termica sufficiente per evaporare o sublimare in vapore. Questo viene spesso fatto facendo passare una corrente elevata attraverso una barca resistiva che contiene il materiale o utilizzando un fascio di elettroni ad alta energia (e-beam).

Sputtering: Una Collisione da Biliardo

Lo sputtering, come notato nel riferimento, è un processo puramente meccanico a livello atomico. Invece di riscaldare il materiale, la superficie del bersaglio viene bombardata con ioni ad alta energia, tipicamente da un gas inerte come l'Argon.

Pensatela come una partita di biliardo microscopica. Uno ione ad alta energia (la palla battente) colpisce la superficie del bersaglio, trasferendo il suo momento agli atomi del bersaglio (il gruppo di palle). Questa collisione espelle, o "sputtera", gli atomi del bersaglio dalla superficie, che poi viaggiano verso il substrato.

Comprendere i Compromessi

La scelta tra evaporazione e sputtering dipende interamente dalle proprietà del film desiderate e dall'applicazione.

Perché Scegliere l'Evaporazione?

L'evaporazione è spesso più veloce e può essere un processo più semplice e meno costoso. È adatta per depositare film ad alta purezza di alcuni metalli e composti che hanno una pressione di vapore adeguata.

Perché Scegliere lo Sputtering?

Lo sputtering offre un controllo superiore e produce film con adesione e densità significativamente migliori. Poiché gli atomi arrivano al substrato con maggiore energia cinetica, formano un film più robusto e uniforme. Questo metodo è ideale anche per depositare materiali complessi come leghe o composti, poiché ne preserva la composizione chimica.

La Limitazione Universale: Il Vuoto

La sfida principale per tutti i processi PVD è la necessità di un ambiente ad alto vuoto. Le camere a vuoto e le pompe associate sono complesse e costose, rappresentando una parte significativa del costo dell'attrezzatura e della complessità operativa.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo PVD deve essere allineata all'obiettivo finale del rivestimento.

- Se il tuo obiettivo principale sono rivestimenti ottici o semplice metallizzazione (es. alluminio su uno specchio): L'evaporazione termica è spesso una scelta economica e sufficiente.

- Se il tuo obiettivo principale è la resistenza all'usura, la protezione dalla corrosione o la biocompatibilità (es. nitruro di titanio su utensili da taglio): Lo sputtering è il metodo superiore grazie alla sua eccezionale adesione e densità del film.

- Se il tuo obiettivo principale è depositare una lega complessa o un composto ceramico: Lo sputtering fornisce il controllo necessario per garantire che il film finale abbia la stessa composizione del materiale sorgente.

In definitiva, la PVD fornisce un toolkit potente e versatile per ingegnerizzare con precisione la superficie di un materiale.

Tabella Riepilogativa:

| Metodo PVD | Principio di Vaporizzazione | Vantaggi Chiave | Applicazioni Comuni |

|---|---|---|---|

| Evaporazione Termica | Riscaldamento di un materiale sorgente solido | Deposizione più veloce, processo più semplice, costo inferiore | Rivestimenti ottici, semplice metallizzazione (es. alluminio su specchi) |

| Sputtering | Bombardamento di un bersaglio con ioni (es. Argon) | Adesione e densità del film superiori, preserva la composizione del materiale complesso | Rivestimenti resistenti all'usura (es. TiN su utensili), protezione dalla corrosione, film biocompatibili |

Pronto a Ingegnerizzare Superfici Superiori con PVD?

Sia che tu abbia bisogno di rivestimenti sputtered durevoli per la protezione degli utensili o di film evaporati ad alta purezza per l'ottica, KINTEK ha l'esperienza e l'attrezzatura per soddisfare i requisiti specifici di film sottili del tuo laboratorio. Il nostro team può aiutarti a selezionare il processo PVD ideale per ottenere l'adesione, la densità e le prestazioni precise che la tua applicazione richiede.

Contatta KINTEK oggi per discutere il tuo progetto e scoprire come le nostre soluzioni di attrezzature da laboratorio possono far progredire la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate