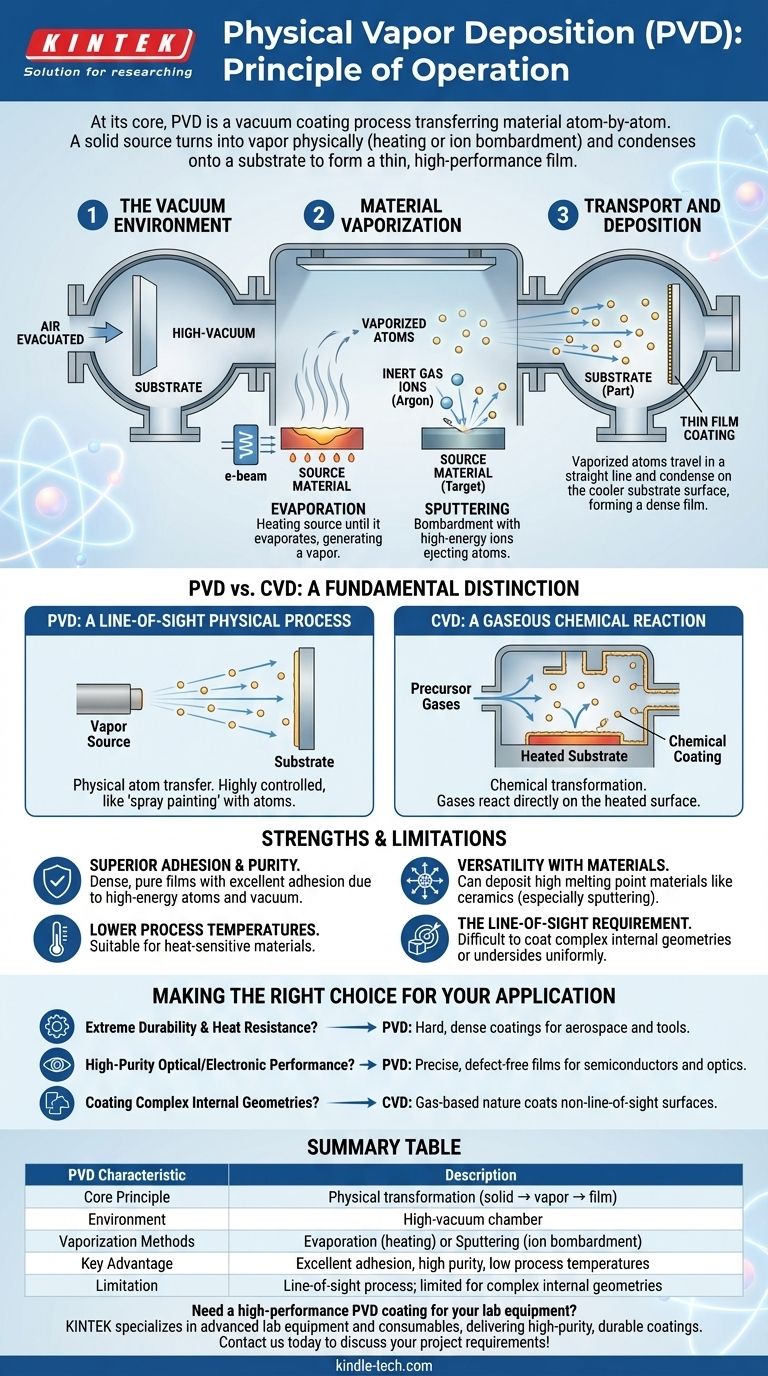

In sostanza, la deposizione fisica da vapore (PVD) è un processo di rivestimento sottovuoto che trasferisce un materiale su base atomo per atomo. Coinvolge la presa di un materiale sorgente solido, la sua trasformazione in vapore attraverso mezzi fisici come il riscaldamento o il bombardamento ionico, e il suo successivo condensamento sulla superficie di un pezzo (il substrato) per formare un film sottile e ad alte prestazioni.

Il principio fondamentale della PVD non è una reazione chimica, ma una trasformazione fisica. Il materiale viene spostato fisicamente da una sorgente a un bersaglio all'interno di un vuoto, garantendo che il rivestimento finale sia eccezionalmente puro, denso e fortemente aderente alla superficie.

Il Meccanismo Centrale: Da Solido a Vapore a Film

Il processo PVD può essere suddiviso in tre fasi essenziali, tutte che avvengono all'interno di una camera ad alto vuoto per garantire la purezza del film finale.

Fase 1: L'Ambiente Sottovuoto

Prima che possa iniziare qualsiasi rivestimento, il substrato viene posizionato in una camera di deposizione e l'aria viene evacuata. Questo crea un ambiente ad alto vuoto, fondamentale per rimuovere eventuali atomi o molecole indesiderate che potrebbero contaminare il rivestimento o interferire con il processo.

Fase 2: Vaporizzazione del Materiale

Una volta stabilito il vuoto, il materiale di rivestimento (noto come "bersaglio" o "sorgente") viene convertito in vapore. Esistono due metodi principali per ottenere ciò.

Evaporazione

Questo metodo prevede il riscaldamento del materiale sorgente fino a quando non evapora, generando un vapore. Ciò può essere fatto utilizzando varie tecniche, come l'evaporazione a fascio di elettroni, in cui un potente fascio di elettroni riscalda il materiale ben al di sopra del suo punto di fusione.

Sputtering (Pulverizzazione Catodica)

Nello sputtering, il materiale sorgente non viene fuso. Invece, viene bombardato con ioni ad alta energia, tipicamente provenienti da un gas inerte come l'argon. Questo bombardamento ha una forza sufficiente per estrarre fisicamente gli atomi dalla superficie del materiale sorgente, espellendoli nella camera a vuoto.

Fase 3: Trasporto e Deposizione

Gli atomi vaporizzati viaggiano in linea retta attraverso il vuoto fino a quando non colpiscono il substrato. Al contatto con la superficie più fredda del pezzo, gli atomi si condensano e iniziano a costruire un film sottile e compatto. Questa deposizione atomo per atomo crea un rivestimento con eccellente densità e adesione.

PVD vs. CVD: Una Distinzione Fondamentale

La PVD è spesso confrontata con un altro processo di rivestimento comune, la deposizione chimica da vapore (CVD). Comprendere la loro differenza è fondamentale per scegliere la tecnologia giusta.

PVD: Un Processo Fisico a Linea di Vista

Come abbiamo visto, la PVD è un processo fisico. Pensala come una forma altamente controllata di "verniciatura a spruzzo" con atomi individuali. Gli atomi viaggiano in linea retta dalla sorgente al substrato.

CVD: Una Reazione Chimica Gassosa

Al contrario, la CVD prevede l'introduzione di uno o più gas (precursori) nella camera. Questi gas subiscono una reazione chimica direttamente sulla superficie riscaldata del substrato, e il prodotto solido di tale reazione forma il rivestimento. È una trasformazione chimica, non un trasferimento fisico.

Comprendere i Compromessi e le Caratteristiche

Come ogni tecnologia, la PVD presenta vantaggi e limitazioni distinti che la rendono adatta per applicazioni specifiche.

Punto di Forza: Adesione e Purezza Superiori

L'alta energia degli atomi vaporizzati e l'ambiente sottovuoto ultra-pulito si traducono in film estremamente densi, puri e con eccellente adesione al substrato.

Punto di Forza: Versatilità con i Materiali

La PVD, in particolare lo sputtering, può essere utilizzata per depositare materiali con punti di fusione molto elevati, come ceramiche e metalli refrattari, che sono difficili o impossibili da evaporare.

Punto di Forza: Temperature di Processo Inferiori

Molti processi PVD possono essere eseguiti a temperature inferiori rispetto ai tipici processi CVD, rendendo possibile il rivestimento di materiali sensibili al calore senza danneggiarli.

Limitazione: Il Requisito della Linea di Vista

Poiché gli atomi di rivestimento viaggiano in linea retta, è difficile rivestire uniformemente geometrie interne complesse o la parte inferiore delle caratteristiche. Il processo funziona meglio sulle superfici con una linea di vista diretta verso la sorgente del materiale.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnologia di rivestimento corretta dipende interamente dal tuo obiettivo finale e dalla natura del pezzo che devi rivestire.

- Se la tua attenzione principale è sulla estrema durabilità e resistenza al calore: La PVD eccelle nel depositare i rivestimenti duri e densi utilizzati per proteggere i componenti aerospaziali e gli utensili da taglio dall'usura e dalle alte temperature.

- Se la tua attenzione principale è sulle prestazioni ottiche o elettroniche ad alta purezza: L'ambiente sottovuoto pulito e controllato della PVD è ideale per creare i film precisi e privi di difetti richiesti per semiconduttori e lenti ottiche.

- Se la tua attenzione principale è il rivestimento di geometrie interne complesse: Potrebbe essere necessario prendere in considerazione un'alternativa come la deposizione chimica da vapore (CVD), poiché la sua natura a base di gas le consente di rivestire superfici non direttamente visibili.

Comprendendo il suo meccanismo di trasferimento fisico, atomo per atomo, puoi sfruttare efficacemente la PVD per ottenere prestazioni superficiali superiori per i tuoi componenti.

Tabella Riassuntiva:

| Caratteristica PVD | Descrizione |

|---|---|

| Principio Fondamentale | Trasformazione fisica (solido → vapore → film) |

| Ambiente | Camera ad alto vuoto |

| Metodi di Vaporizzazione | Evaporazione (riscaldamento) o Sputtering (bombardamento ionico) |

| Vantaggio Chiave | Eccellente adesione, elevata purezza, basse temperature di processo |

| Limitazione | Processo a linea di vista; limitato per geometrie interne complesse |

Hai bisogno di un rivestimento PVD ad alte prestazioni per le tue apparecchiature o componenti di laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo avanzati per laboratori, fornendo rivestimenti durevoli e di elevata purezza che migliorano la resistenza all'usura, la stabilità termica e le prestazioni ottiche/elettroniche. Lascia che i nostri esperti ti aiutino a selezionare la soluzione PVD ideale per la tua applicazione specifica. Contattaci oggi per discutere le esigenze del tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del processo di riscaldamento a microonde? Aumentare l'efficienza nel reforming a vapore del carbone attivo

- Cos'è lo sputtering in termini semplici? Una guida alla deposizione di film sottili di alta qualità

- È possibile estrarre il THC senza calore? Sì, ed ecco come preservare i terpeni e la potenza.

- Quali fattori considerare nella scelta di un congelatore a bassissima temperatura? Garantire l'integrità del campione e il valore a lungo termine

- Quali sono i limiti dell'identificazione di un campione sconosciuto basandosi solo sul punto di fusione? Evita costose identificazioni errate

- Quale ruolo svolge uno shaker incubatore da banco nella valutazione dell'attività antimicrobica? Garantire risultati precisi

- Quali sono i vantaggi della pirolisi della plastica? Sbloccare il valore dai rifiuti per un'economia circolare

- Cos'è la tecnologia di sputtering? Una guida alla deposizione di film sottili di precisione