Il processo di miscelazione della gomma è una fase fondamentale di produzione in cui la gomma grezza viene ammorbidita meccanicamente e poi miscelata uniformemente con una serie di additivi. Questa procedura non è solo una semplice miscelazione; è un processo termomeccanico critico che determina fondamentalmente le proprietà fisiche, la resistenza chimica e le prestazioni finali del prodotto vulcanizzato.

Lo scopo principale della miscelazione della gomma è trasformare il polimero grezzo e inutilizzabile in un composto omogeneo e lavorabile. Ciò si ottiene attraverso due fasi distinte: la masticazione per ammorbidire la gomma, seguita dall'incorporazione degli additivi che ne determinano le caratteristiche finali del materiale.

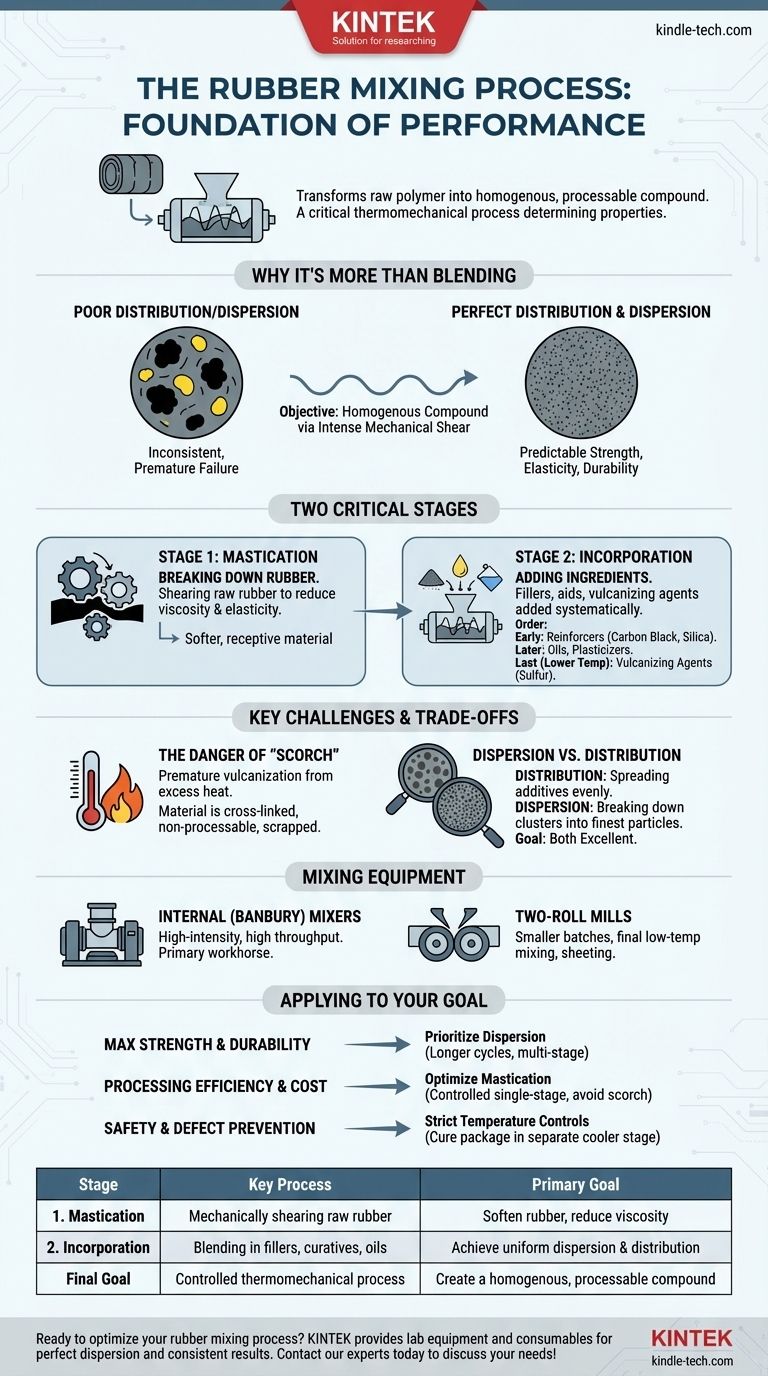

Perché la miscelazione della gomma è più di una semplice miscelazione

L'obiettivo finale della miscelazione della gomma è ottenere una perfetta dispersione e distribuzione di tutti gli additivi all'interno della matrice di gomma. Un composto miscelato in modo improprio avrà proprietà incoerenti, che porteranno a un guasto prematuro.

L'obiettivo: un composto omogeneo

Pensa alla gomma grezza come a una massa densa e aggrovigliata di lunghe catene polimeriche. Gli additivi come il nerofumo o lo zolfo, se semplicemente mescolati, rimarrebbero in grumi.

Il processo di miscelazione utilizza un'intensa sollecitazione meccanica per districare queste catene e garantire che ogni particella di ogni additivo sia individualmente circondata dalla gomma. Questa uniformità è ciò che garantisce una resistenza, un'elasticità e una durata prevedibili nel pezzo finale.

Le due fasi critiche della miscelazione della gomma

L'intero processo può essere suddiviso in due fasi essenziali e sequenziali. Ogni fase ha un obiettivo specifico e influisce direttamente sulla qualità del composto finale.

Fase 1: Masticazione

La masticazione è il processo di scomposizione della gomma stessa. La gomma naturale o sintetica grezza è estremamente dura, viscosa ed elastica, il che la rende quasi impossibile da miscelare con polveri e liquidi.

Sottoponendo ripetutamente la gomma a taglio in un miscelatore (come un miscelatore Banbury o un laminatoio a due cilindri), le lunghe catene polimeriche vengono fisicamente spezzate. Questa azione riduce la viscosità e l'elasticità della gomma, rendendola più morbida, più appiccicosa e più ricettiva all'aggiunta di altri ingredienti.

Fase 2: Incorporazione

Una volta che la gomma è stata masticata correttamente, inizia la fase di incorporazione. È qui che vengono aggiunti sistematicamente cariche, ausiliari di processo, antiossidanti e agenti vulcanizzanti. L'ordine di aggiunta è fondamentale. Le cariche di rinforzo come il nerofumo o la silice vengono aggiunte precocemente per garantirne la completa dispersione. Seguono oli e plastificanti. È fondamentale notare che gli agenti vulcanizzanti (come lo zolfo e gli acceleranti) vengono solitamente aggiunti per ultimi, in una fase di miscelazione finale a temperatura più bassa.

Comprendere le sfide e i compromessi chiave

Il successo nella miscelazione della gomma dipende dalla gestione attenta di alcune variabili critiche. Non farlo può rovinare un intero lotto di materiale.

Il pericolo del "Scorch"

Lo scorch (o precottura) è l'avvio prematuro della vulcanizzazione (reticolazione) durante il processo di miscelazione. È il difetto di miscelazione più comune e costoso.

La miscelazione genera un calore immenso. Se la temperatura del composto sale troppo dopo l'aggiunta degli agenti vulcanizzanti, la gomma inizierà a vulcanizzare all'interno del miscelatore. Questo materiale precotto è reticolato, non lavorabile e deve essere scartato.

Dispersione vs. Distribuzione

Questi due termini non sono intercambiabili e sono entrambi vitali per il successo.

- Distribuzione si riferisce alla diffusione uniforme degli additivi in tutto il lotto di gomma.

- Dispersione si riferisce alla scomposizione dei grumi o degli agglomerati di additivi nelle loro particelle più fini possibili.

Un lotto può avere una buona distribuzione di grumi di carica scarsamente dispersi, il che comporterà un prodotto finale debole. L'obiettivo è sempre un'eccellente distribuzione e un'eccellente dispersione.

Il ruolo delle attrezzature di miscelazione

Vengono utilizzati due tipi principali di attrezzature:

- Miscelatori Interni (Banbury): Questi miscelatori chiusi ad alta intensità sono i cavalli di battaglia del settore, utilizzati per la masticazione e la maggior parte della fase di incorporazione. Offrono un'elevata produttività e un eccellente controllo.

- Laminatoi a Due Cilindri: Questi laminatoi aperti sono utilizzati per lotti più piccoli, per la miscelazione finale (specialmente per l'aggiunta di agenti reticolanti a temperatura controllata) o per formare la gomma miscelata in fogli.

Applicazione all'obiettivo di compounding

Le priorità del ciclo di miscelazione cambieranno a seconda del risultato desiderato per il composto di gomma finale.

- Se la tua attenzione principale è la massima resistenza e durata: Dai la priorità al raggiungimento del più alto grado possibile di dispersione per le tue cariche di rinforzo, il che potrebbe richiedere un ciclo di miscelazione più lungo o un processo a più stadi.

- Se la tua attenzione principale è l'efficienza di processo e il costo: Ottimizza il tempo di masticazione e utilizza un ciclo di miscelazione interna a stadio singolo altamente controllato जहां भी संभव हो (ove possibile), assicurandoti di rimanere al di sotto della temperatura di scorch.

- Se la tua attenzione principale è la sicurezza e la prevenzione dei difetti: Implementa rigorosi controlli di temperatura e aggiungi sempre il pacchetto di vulcanizzazione in una fase di miscelazione finale, più fresca e separata.

Padroneggiare il processo di miscelazione è il primo e più critico passo nell'ingegnerizzazione di un composto di gomma che si comporti esattamente come previsto.

Tabella Riassuntiva:

| Fase | Processo Chiave | Obiettivo Principale |

|---|---|---|

| 1. Masticazione | Taglio meccanico della gomma grezza | Ammorbidire la gomma, ridurre la viscosità per la miscelazione |

| 2. Incorporazione | Miscelazione di cariche, agenti reticolanti, oli | Ottenere una dispersione e distribuzione uniformi |

| Obiettivo Finale | Processo termomeccanico controllato | Creare un composto omogeneo e lavorabile |

Pronto a ottimizzare il tuo processo di miscelazione della gomma? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per il compounding della gomma. Sia che tu stia sviluppando una nuova formulazione o risolvendo un problema di miscelazione, la nostra esperienza e i nostri prodotti possono aiutarti a ottenere una dispersione perfetta, prevenire lo scorch e garantire risultati coerenti e di alta qualità. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Miscelatore interno in gomma da laboratorio Macchina per impastare gomma per miscelazione e impastamento

- Pressa Vulcanizzatrice per Gomma Vulcanizzatrice per Laboratorio

- Agitatore Vortex da Laboratorio Agitatore Orbitale Agitatore Multifunzionale a Rotazione e Oscillazione

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Omogeneizzatore ad Alto Taglio per Applicazioni Farmaceutiche e Cosmetiche

Domande frequenti

- Come si mescolano i composti di gomma? Scegliere tra mescolatore a cilindri aperti e mescolatore interno

- Cos'è un laminatoio a velocità differenziale a due cilindri? Ottenere una miscelazione e una dispersione dei polimeri superiori

- Qual è il processo di pirolisi della gomma? Una guida passo-passo per convertire la gomma di scarto in risorse preziose

- Qual è il processo di produzione dei fogli di gomma? Dalla gomma grezza alle prestazioni ingegnerizzate

- Come si ricicla la gomma di scarto? Scopri i 3 Metodi Chiave per il Riciclo di Pneumatici e Gomma