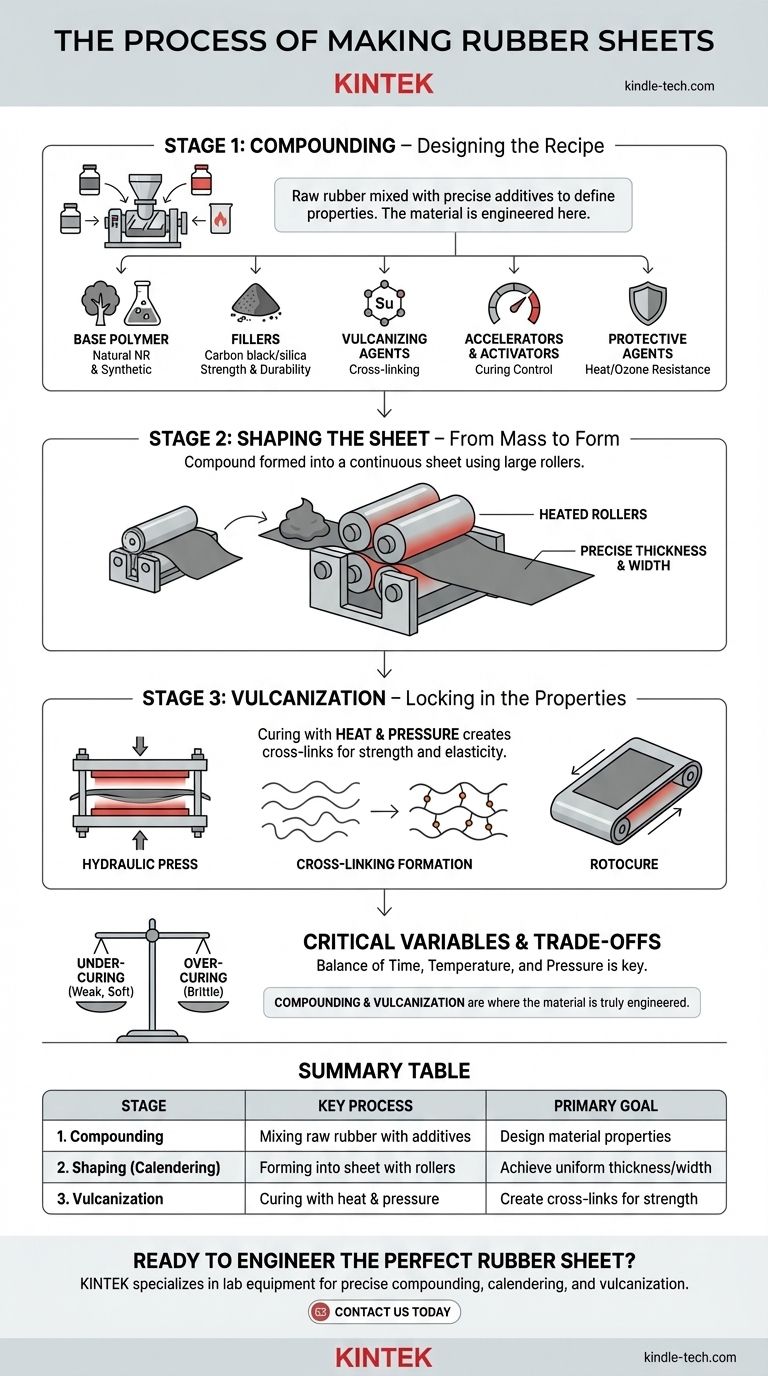

Il processo fondamentale per la produzione di fogli di gomma prevede la trasformazione della gomma grezza in un prodotto finito attraverso tre fasi critiche: mescolazione, formatura e vulcanizzazione. La gomma naturale o sintetica grezza viene prima miscelata con una ricetta precisa di additivi per definirne le proprietà future. Questo "composto" viene poi formato in un foglio continuo utilizzando rulli di grandi dimensioni in un processo chiamato calandratura, e infine viene vulcanizzato con calore e pressione per bloccarne la resistenza e l'elasticità.

Il punto chiave non è solo la sequenza dei passaggi, ma la comprensione che le fasi di mescolazione e vulcanizzazione sono quelle in cui il materiale viene veramente ingegnerizzato. La resistenza, la flessibilità, la resistenza chimica e la durata del foglio finale sono tutte predeterminate dalla "ricetta" chimica e dall'applicazione precisa di calore e tempo.

Fase 1: Mescolazione (Compounding) – Progettare la Ricetta

Le proprietà del foglio di gomma finale non sono intrinseche alla gomma grezza; vengono costruite durante la fase di mescolazione. È qui che un polimero di base viene meticolosamente miscelato con vari additivi per soddisfare requisiti di prestazione specifici.

Il Polimero di Base: Naturale vs. Sintetico

Il processo inizia con la selezione della gomma di base. La Gomma Naturale (NR), raccolta come lattice dagli alberi della gomma, è nota per la sua eccellente resistenza alla trazione e all'abrasione.

Le Gomme Sintetiche sono polimeri artificiali progettati per compiti specifici. Esempi comuni includono il Neoprene per la resistenza agli oli, l'EPDM per la resistenza agli agenti atmosferici e all'ozono, o la SBR (Gomma Stirene-Butadiene) come opzione per uso generale.

L'Arte del Composto

Considera la mescolazione come la creazione di una ricetta specifica. Ogni ingrediente viene aggiunto per ottenere un risultato desiderato nel prodotto finale. La miscela viene creata in potenti macchine come i mescolatori Banbury, che assicurano che tutti gli ingredienti siano distribuiti in modo perfettamente uniforme.

Ingredienti Chiave e i Loro Ruoli

- Riempitivi (Fillers): Materiali come il nerofumo (carbon black) o la silice vengono aggiunti per rinforzare la gomma, aumentandone drasticamente la resistenza, la durata e la resistenza all'abrasione.

- Agenti Vulcanizzanti: Lo zolfo è l'agente più comune. È l'ingrediente critico che successivamente formerà i reticolati (cross-links) tra le catene polimeriche durante il processo di vulcanizzazione.

- Acceleranti e Attivatori: Queste sostanze chimiche controllano la velocità del processo di vulcanizzazione, assicurando che avvenga in modo efficiente e completo senza danneggiare la gomma.

- Agenti Protettivi: Antiossidanti e antiozonanti sono inclusi per proteggere il prodotto finale dal degrado dovuto all'esposizione al calore, all'ossigeno e all'ozono.

- Ausiliari di Processo: Oli e plastificanti possono essere aggiunti per rendere il composto di gomma più morbido, più flessibile e più facile da lavorare durante la fase di formatura.

Fase 2: Formatura del Foglio – Dalla Massa alla Forma

Una volta che il composto è stato accuratamente miscelato, deve essere formato in un foglio piatto di spessore costante e specificato. Il metodo principale per questo è la calandratura.

Il Processo di Calandratura

Una calandra è una macchina dotata di una serie di rulli grandi, pesanti e riscaldati. Il composto di gomma caldo e malleabile viene fatto passare nello spazio tra questi rulli.

Mentre il composto passa, viene spremuto in un foglio continuo. La distanza tra l'ultimo gruppo di rulli determina lo spessore preciso del foglio di gomma.

Controllo di Spessore e Larghezza

Il processo di calandratura è altamente controllato per garantire l'uniformità. Qualsiasi variazione di spessore può creare un punto debole nel prodotto finale, quindi la precisione è fondamentale. La larghezza del foglio è determinata dalla larghezza dei rulli.

Fase 3: Vulcanizzazione – Bloccare le Proprietà

Questa è la trasformazione chimica finale e irreversibile. Il foglio grezzo e formato è debole e simile alla plastica; la vulcanizzazione (o cottura) lo trasforma nel materiale forte ed elastico che riconosciamo come gomma.

La Trasformazione Chimica

Durante la vulcanizzazione, il foglio viene riscaldato sotto pressione. Questo calore attiva lo zolfo (o altro agente vulcanizzante) miscelato durante la mescolazione.

Lo zolfo crea forti legami chimici, o reticolati (cross-links), tra le lunghe catene polimeriche. Questo processo trasforma il materiale da una collezione di filamenti individuali a una singola rete molecolare interconnessa, conferendogli forza, elasticità e "memoria".

Come si Ottiene la Cottura (Curing)

Il metodo più comune prevede il posizionamento del foglio non vulcanizzato in una grande pressa idraulica con piastre riscaldate. La combinazione di alta pressione e temperatura viene mantenuta per una durata specifica per garantire una vulcanizzazione completa.

Per la produzione continua, può essere utilizzata una macchina chiamata Rotocure, che vulcanizza il foglio mentre scorre su un nastro d'acciaio rotante riscaldato sotto pressione.

Comprendere i Compromessi e le Variabili Critiche

Ottenere un foglio di gomma di alta qualità richiede una profonda comprensione di come interagisce ogni variabile. Errori in qualsiasi fase possono portare al fallimento del prodotto.

Mescolazione: La Ricetta è Tutto

Una proporzione errata di qualsiasi ingrediente può avere un effetto drastico. Troppo riempitivo può rendere la gomma fragile, mentre un accelerante insufficiente può portare a una vulcanizzazione incompleta. La ricetta del composto è la base delle prestazioni del prodotto.

Vulcanizzazione: Un Equilibrio Delicato

La combinazione di tempo, temperatura e pressione durante la vulcanizzazione è fondamentale.

- Una sottocottura (Under-curing) si traduce in un prodotto debole, morbido e talvolta appiccicoso che non funzionerà come previsto.

- Una sovra-cottura (Over-curing) può far diventare la gomma fragile, farle perdere flessibilità e degradare le sue proprietà fisiche.

Controllo del Processo: La Coerenza è Fondamentale

Mantenere un controllo rigoroso sull'energia di miscelazione, sulle temperature dei rulli e sulle condizioni di vulcanizzazione è essenziale per produrre un prodotto coerente. Qualsiasi deviazione può comportare variazioni da un lotto all'altro.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo di produzione è adattato all'applicazione prevista del foglio di gomma.

- Se la tua priorità principale è la resistenza meccanica e all'abrasione: La fase di mescolazione, in particolare il tipo e la quantità di riempitivo di rinforzo come il nerofumo, è la variabile più critica.

- Se la tua priorità principale è la resistenza ambientale (olio, sostanze chimiche o agenti atmosferici): La scelta del polimero di base (ad esempio, Neoprene per l'olio, EPDM per gli agenti atmosferici) è la decisione più importante che prenderai.

- Se la tua priorità principale è la precisione dimensionale e l'uniformità: Devi garantire il massimo livello di controllo sulle fasi di calandratura e vulcanizzazione per assicurare spessore costante e una vulcanizzazione completa.

In definitiva, comprendere questo processo trasforma la tua prospettiva dall'acquistare semplicemente un prodotto al specificare un materiale ingegnerizzato per uno scopo preciso.

Tabella Riassuntiva:

| Fase | Processo Chiave | Obiettivo Principale |

|---|---|---|

| 1. Mescolazione (Compounding) | Miscelazione della gomma grezza con additivi (riempitivi, zolfo, ecc.) | Progettare le proprietà del materiale (resistenza, resistenza, ecc.) |

| 2. Formatura (Calandratura) | Formare il composto in un foglio utilizzando rulli riscaldati | Ottenere un foglio uniforme di spessore e larghezza precisi |

| 3. Vulcanizzazione | Cottura del foglio con calore e pressione | Creare reticolati per la resistenza, l'elasticità e la durata finali |

Pronto a ingegnerizzare il foglio di gomma perfetto per la tua applicazione? L'attrezzatura giusta è fondamentale per una mescolazione, calandratura e vulcanizzazione precise. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per il collaudo e lo sviluppo dei materiali. I nostri esperti possono aiutarti a selezionare gli strumenti giusti per garantire qualità e coerenza nel tuo processo.

Contattaci oggi per discutere le tue esigenze di laboratorio e come possiamo supportare il tuo successo.

Guida Visiva

Prodotti correlati

- Miscelatore interno in gomma da laboratorio Macchina per impastare gomma per miscelazione e impastamento

- Utensili Professionali per Taglio di Carta Carbone, Tessuto, Diaframma, Foglio di Rame, Alluminio e Altro

- Pressa Idraulica Manuale Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Macchina automatica per pressa a caldo da laboratorio

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

Domande frequenti

- Come si ricicla la gomma di scarto? Scopri i 3 Metodi Chiave per il Riciclo di Pneumatici e Gomma

- Qual è il ruolo di un miscelatore a V nella preparazione di polveri composite Ti-Cr3C2? Garantire l'uniformità macroscopica

- Qual è il processo di pirolisi della gomma? Una guida passo-passo per convertire la gomma di scarto in risorse preziose

- Cos'è un laminatoio a velocità differenziale a due cilindri? Ottenere una miscelazione e una dispersione dei polimeri superiori

- Come si mescolano i composti di gomma? Scegliere tra mescolatore a cilindri aperti e mescolatore interno