La mescolazione dei composti di gomma è un processo critico che trasforma i polimeri grezzi e gli additivi in un materiale uniforme con proprietà fisiche specifiche. I due metodi industriali principali per realizzare ciò sono la mescolazione su un mescolatore a due cilindri aperti o la mescolazione all'interno di un mescolatore interno più complesso, come un mescolatore Banbury.

La scelta tra un mescolatore a cilindri aperti e un mescolatore interno non riguarda quale sia "migliore", ma quale sia lo strumento giusto per il lavoro. È una decisione strategica che bilancia la necessità di flessibilità per piccoli lotti con le esigenze di efficienza e consistenza ad alto volume.

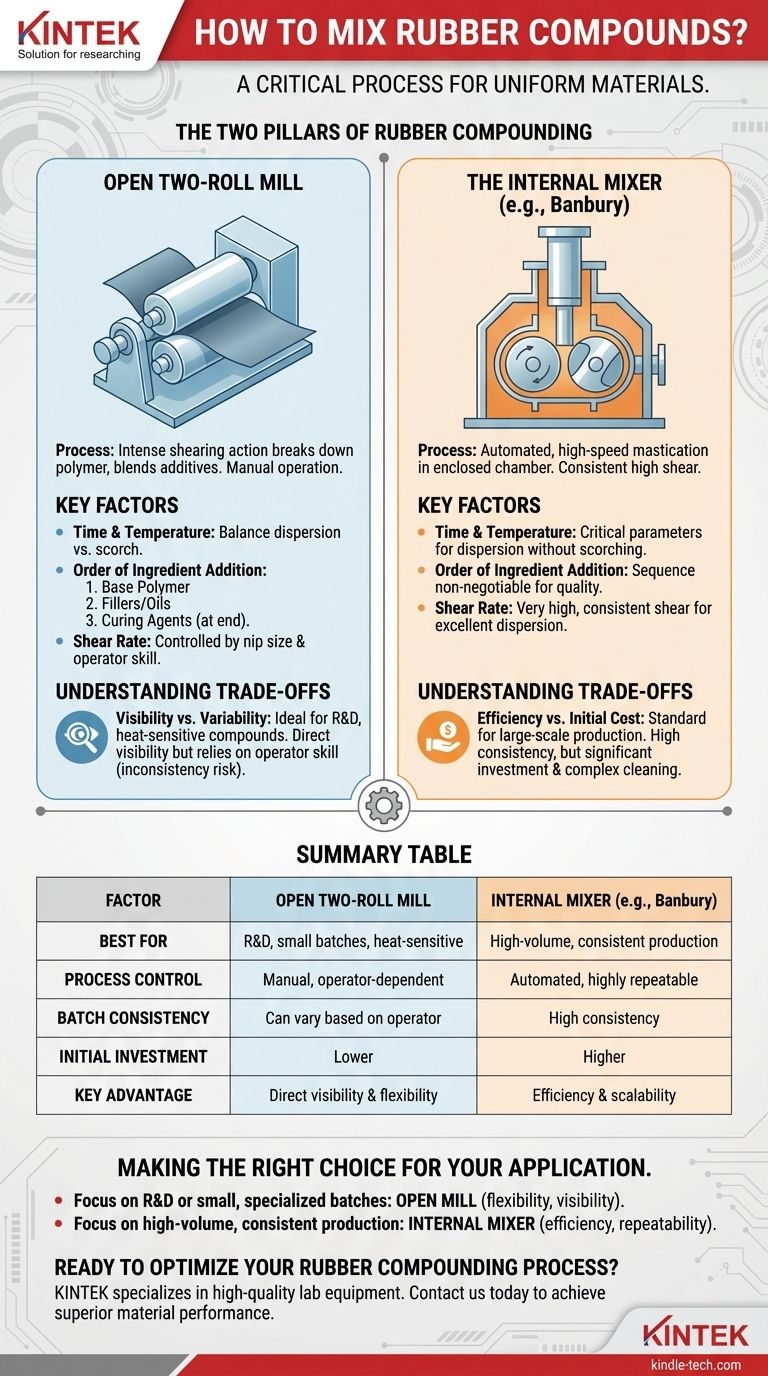

I Due Pilastri della Mescolazione della Gomma

Comprendere come funziona ogni apparecchiatura è il primo passo per selezionare il processo corretto per la propria applicazione. Ogni metodo imprime forze di taglio ed energia nei materiali in modo diverso, influenzando direttamente il composto finale.

Il Mescolatore a Due Cilindri Aperti

Un mescolatore a cilindri aperti è lo strumento classico e fondamentale per la mescolazione della gomma. È costituito da due grandi cilindri orizzontali che ruotano in senso contrario.

Lo spazio tra questi cilindri, noto come interstizio (nip), può essere regolato con precisione. Man mano che la gomma passa attraverso l'interstizio, l'intensa azione di taglio scompone il polimero e incorpora i vari additivi.

Questo metodo è altamente manuale. Un operatore taglia ripetutamente il foglio di gomma da un cilindro e lo reinserisce nell'interstizio per garantire una miscela omogenea.

Il Mescolatore Interno

Un mescolatore interno, come il mescolatore Banbury standard del settore, svolge la stessa funzione ma in una camera completamente chiusa.

All'interno della camera, due rotori sagomati in modo speciale ruotano l'uno verso l'altro, masticando la gomma. Un pistone preme dall'alto, assicurando che i materiali vengano costantemente forzati nella zona ad alto taglio tra i rotori.

Questo processo è automatizzato e opera a velocità e pressioni molto più elevate rispetto a un mescolatore a cilindri aperti, consentendo lotti significativamente più grandi.

Fattori Chiave nel Processo di Mescolazione

Indipendentemente dall'apparecchiatura utilizzata, la qualità del composto di gomma finale dipende dal controllo preciso di alcune variabili chiave.

Tempo e Temperatura

Questi sono i parametri più critici. L'obiettivo è immettere energia sufficiente per ottenere una buona dispersione dei riempitivi senza aumentare la temperatura al punto che il composto inizi a bruciare (scorch) (polimerizzare prematuramente).

Ordine di Aggiunta degli Ingredienti

La sequenza di aggiunta dei materiali è tassativa per la qualità.

Innanzitutto, il polimero di base viene masticato per scomporre il suo peso molecolare. Successivamente, vengono aggiunti i riempitivi e gli oli di processo. Infine, gli agenti vulcanizzanti (come lo zolfo) vengono aggiunti alla fine del ciclo, tipicamente a una temperatura più bassa per evitare la bruciatura.

Velocità di Taglio (Shear Rate)

Il taglio (shear) è la forza che mescola gli ingredienti. I mescolatori interni generano un taglio molto elevato e costante, che porta a un'eccellente dispersione in breve tempo.

Su un mescolatore a cilindri aperti, il taglio è controllato dalla dimensione dell'interstizio e dall'abilità dell'operatore nel tagliare e mescolare la fascia di materiale.

Comprendere i Compromessi

Ogni metodo presenta un insieme distinto di vantaggi e svantaggi che devono essere ponderati rispetto ai vostri obiettivi operativi.

Mescolatore a Cilindri Aperti: Visibilità vs. Variabilità

Il più grande vantaggio di un mescolatore a cilindri aperti è la visibilità diretta. Un operatore esperto può vedere il composto e apportare modifiche in tempo reale al processo. Ciò lo rende ideale per sviluppare nuove formulazioni e per composti sensibili al calore.

Tuttavia, questa dipendenza dall'abilità dell'operatore è anche il suo principale svantaggio. Può portare a una significativa incoerenza tra i lotti e presenta maggiori rischi per la sicurezza rispetto a un sistema chiuso.

Mescolatore Interno: Efficienza vs. Costo Iniziale

Il mescolatore interno è costruito per l'efficienza e la ripetibilità. Il suo processo automatizzato ad alta velocità produce lotti altamente coerenti, rendendolo lo standard per qualsiasi produzione su larga scala.

Gli svantaggi principali sono il significativo investimento di capitale richiesto e il processo lungo di pulizia della camera tra diverse formulazioni di composto. Non è pratico per lotti sperimentali molto piccoli.

Fare la Scelta Giusta per la Vostra Applicazione

La selezione del metodo di mescolazione corretto è fondamentale per ottenere la qualità del prodotto e l'efficienza produttiva desiderate.

- Se la vostra attenzione principale è la ricerca e sviluppo o lotti piccoli e specializzati: Il mescolatore a cilindri aperti offre la flessibilità necessaria e la visibilità diretta del processo.

- Se la vostra attenzione principale è la produzione ad alto volume e costante: Il mescolatore interno è la scelta definitiva per la sua efficienza, controllo e ripetibilità.

In definitiva, la padronanza della mescolazione della gomma risiede nella scelta del metodo che meglio si allinea con la vostra specifica scala di produzione e i vostri obiettivi di qualità.

Tabella Riassuntiva:

| Fattore | Mescolatore a Due Cilindri Aperti | Mescolatore Interno (es. Banbury) |

|---|---|---|

| Ideale per | R&S, piccoli lotti, composti termosensibili | Produzione ad alto volume e costante |

| Controllo del Processo | Manuale, dipendente dall'operatore | Automatizzato, altamente ripetibile |

| Consistenza del Lotto | Può variare in base all'abilità dell'operatore | Alta consistenza |

| Investimento Iniziale | Inferiore | Superiore |

| Vantaggio Chiave | Visibilità diretta e flessibilità | Efficienza e scalabilità |

Pronto a Ottimizzare il Tuo Processo di Mescolazione della Gomma?

Scegliere l'attrezzatura di mescolazione giusta è fondamentale per ottenere le proprietà e l'efficienza desiderate nei vostri prodotti in gomma. Sia che stiate sviluppando nuove formulazioni in laboratorio o aumentando la scala per la produzione di massa, disporre di attrezzature affidabili è fondamentale.

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le vostre esigenze di laboratorio. La nostra esperienza può aiutarvi a selezionare la soluzione di mescolazione perfetta, dai versatili mescolatori a cilindri aperti per la R&S ai mescolatori interni ad alta efficienza per la produzione, assicurandovi risultati coerenti e di alta qualità.

Contattateci oggi stesso utilizzando il modulo sottostante per discutere come possiamo supportare il vostro processo di mescolazione e aiutarvi a ottenere prestazioni superiori dei materiali.

Guida Visiva

Prodotti correlati

- Miscelatore interno in gomma da laboratorio Macchina per impastare gomma per miscelazione e impastamento

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Agitatore Vortex da Laboratorio Agitatore Orbitale Agitatore Multifunzionale a Rotazione e Oscillazione

- Agitatore orbitale oscillante da laboratorio

- Omogeneizzatore ad Alto Taglio per Applicazioni Farmaceutiche e Cosmetiche

Domande frequenti

- Qual è il processo di miscelazione dei composti di gomma? Una guida per creare materiali uniformi e ad alte prestazioni

- Qual è il ruolo di un miscelatore a V nella preparazione di polveri composite Ti-Cr3C2? Garantire l'uniformità macroscopica

- Qual è il processo di pirolisi della gomma? Una guida passo-passo per convertire la gomma di scarto in risorse preziose

- Come si ricicla la gomma di scarto? Scopri i 3 Metodi Chiave per il Riciclo di Pneumatici e Gomma

- Cos'è un laminatoio a velocità differenziale a due cilindri? Ottenere una miscelazione e una dispersione dei polimeri superiori