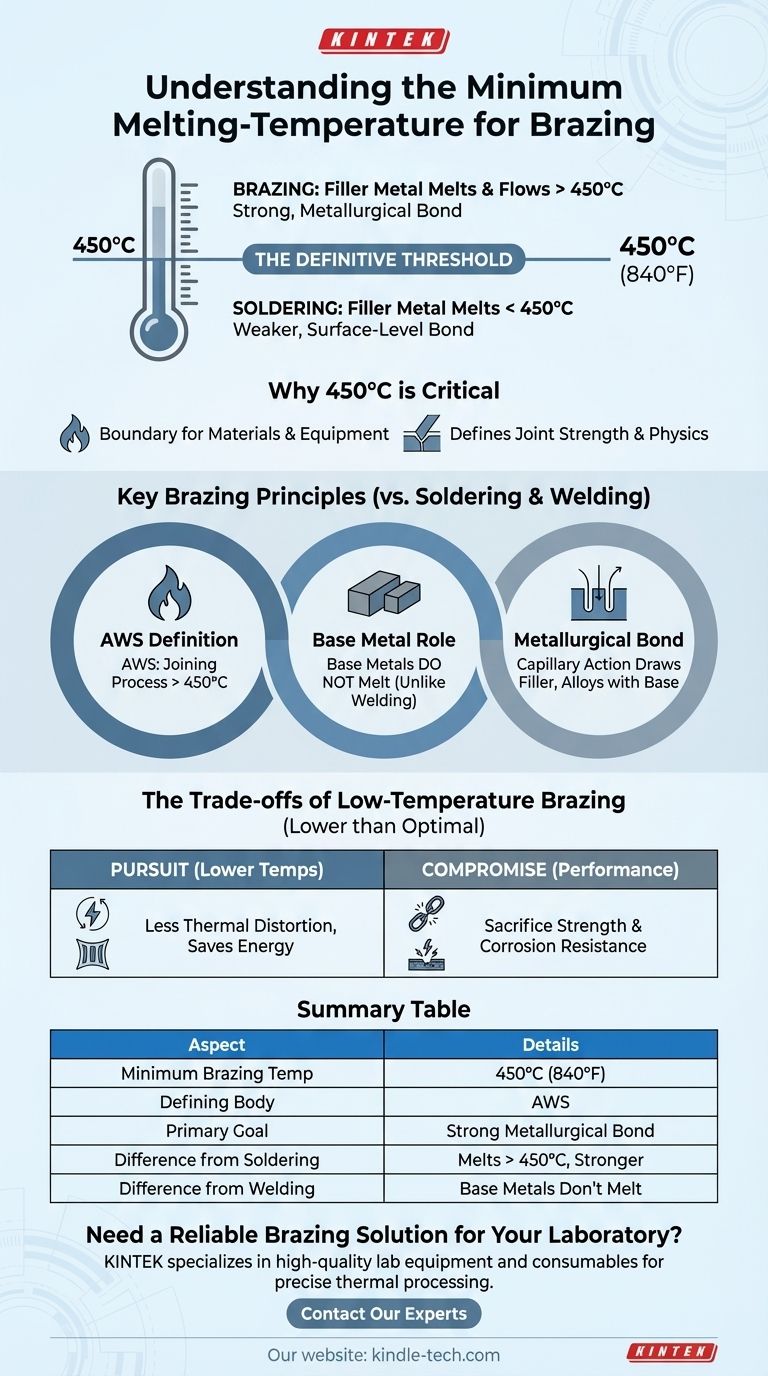

La temperatura minima di fusione definitiva affinché un materiale d'apporto sia classificato per la brasatura è di 450°C (840°F). Questa temperatura è il confine riconosciuto a livello internazionale che separa la brasatura dal processo a temperatura più bassa della saldatura a stagno (saldobrasatura dolce). Affinché un processo sia considerato brasatura, il metallo d'apporto deve fondere e fluire al di sopra di questo punto, ma sempre al di sotto del punto di fusione dei metalli di base da unire.

Il principio fondamentale non è solo la temperatura in sé, ma ciò che essa rappresenta. La soglia di 450°C (840°F) distingue la brasatura—un processo che crea un giunto forte, metallurgicamente legato tramite azione capillare—dalla saldatura a stagno, che tipicamente produce un legame più debole, a livello superficiale.

Perché 450°C è la soglia critica

Comprendere questa temperatura specifica rivela la fisica fondamentale che definisce l'intero processo di giunzione. È la condizione al contorno che detta i materiali, le attrezzature e la resistenza risultante dell'assemblaggio finale.

Definizione di Brasatura vs. Saldatura a Stagno

L'American Welding Society (AWS) definisce formalmente la brasatura come un gruppo di processi di giunzione che utilizzano un metallo d'apporto con una temperatura di liquidus (fusione) superiore a 450°C (840°F).

Al contrario, qualsiasi processo simile che utilizzi un metallo d'apporto che fonde al di sotto di questa temperatura è definito saldatura a stagno. Questa distinzione è cruciale per la selezione dei materiali e le specifiche ingegneristiche.

Il Ruolo del Metallo Base

Un principio chiave della brasatura è che i metalli di base da unire non fondono. Il processo si basa sul riscaldamento di un giunto a una temperatura sufficientemente alta da fondere la lega d'apporto, ma sufficientemente bassa da mantenere solide le parti madri—come acciaio, rame o ottone.

Questa è la differenza principale tra brasatura e saldatura, dove i metalli di base vengono fusi e uniti insieme.

Come si Forma il Legame Metallurgico

Il calore utilizzato nella brasatura (superiore a 450°C) è sufficiente per creare un forte legame metallurgico tra il metallo d'apporto e i metalli di base.

A queste temperature, il metallo d'apporto liquido viene attirato nel giunto a stretto contatto per azione capillare. Si lega quindi con un sottile strato del metallo di base, creando un legame permanente al raffreddamento che è spesso più forte del metallo d'apporto stesso.

I compromessi della brasatura a bassa temperatura

Sebbene 450°C sia il minimo, c'è una costante spinta ingegneristica a sviluppare leghe che funzionino alle temperature più basse possibili all'interno del range di brasatura. Questa ricerca, tuttavia, comporta significativi compromessi.

La Ricerca di Temperature Più Basse

Operare a temperature più basse riduce il rischio di distorsione termica nelle parti di base, risparmia energia e può accelerare i cicli di produzione. Ciò rende lo sviluppo di leghe per brasatura a bassa temperatura efficaci un obiettivo altamente desiderabile.

Il Compromesso nelle Prestazioni

Come notato nella ricerca di laboratorio, molte leghe sperimentali per brasatura a bassa temperatura non hanno ancora soddisfatto i requisiti industriali.

Queste leghe specializzate spesso sacrificano proprietà critiche come la resistenza alla corrosione e la resistenza meccanica per raggiungere un punto di fusione più basso. Ciò le rende inadatte per molte applicazioni esigenti.

L'Importanza del Flussante

Il flussante è un composto chimico utilizzato per pulire e proteggere i metalli di base dall'ossidazione durante il riscaldamento, il che è essenziale per il corretto flusso del metallo d'apporto.

Il flussante deve avere un intervallo di fusione e attivazione compatibile con il metallo d'apporto. Ad esempio, alcuni flussanti comuni si attivano intorno a 565°C (1049°F), il che significa che sono adatti solo per leghe di brasatura che fondono a o sopra quella temperatura.

Scegliere la soluzione giusta per la tua applicazione

La scelta del processo di giunzione dipende interamente dalla resistenza richiesta, dalle condizioni operative e dalle proprietà dei materiali dell'assemblaggio finale.

- Se il tuo obiettivo principale è la massima resistenza del giunto e prestazioni ad alta temperatura: La brasatura è la scelta corretta, utilizzando leghe che operano ben al di sopra del minimo di 450°C.

- Se il tuo obiettivo principale è unire componenti sensibili al calore o minimizzare la distorsione termica: La saldatura a stagno, che opera al di sotto della soglia di 450°C, è il processo appropriato.

- Se stai esplorando applicazioni specializzate a basso calore: Sii consapevole che le leghe sperimentali per brasatura a bassa temperatura richiedono un'attenta convalida delle loro proprietà meccaniche e chimiche prima dell'uso industriale.

Comprendere questa soglia di temperatura fondamentale è il primo passo per selezionare una strategia di giunzione affidabile ed efficace per il tuo progetto.

Tabella riassuntiva:

| Aspetto Chiave | Dettagli |

|---|---|

| Temperatura Minima di Brasatura | 450°C (840°F) |

| Ente Definitore | American Welding Society (AWS) |

| Obiettivo Primario | Creare un legame metallurgico tramite azione capillare |

| Differenza Chiave dalla Saldatura a Stagno | Il metallo d'apporto fonde sopra i 450°C, creando giunti più forti |

| Differenza Chiave dalla Saldatura | I metalli di base non fondono; solo il metallo d'apporto lo fa |

Hai bisogno di una soluzione di brasatura affidabile per il tuo laboratorio?

Scegliere i giusti materiali e attrezzature per la brasatura è fondamentale per ottenere giunti forti e durevoli nella tua ricerca o produzione. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le tue precise esigenze di lavorazione termica.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono aiutarti a ottimizzare i tuoi processi di brasatura, garantire risultati coerenti e migliorare l'integrità dei tuoi assemblaggi.

Guida Visiva

Prodotti correlati

- Materiale per lucidatura elettrodi per esperimenti elettrochimici

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Produttore personalizzato di parti in PTFE Teflon per contenitori in PTFE

- Panno in carbonio conduttivo, carta in carbonio, feltro in carbonio per elettrodi e batterie

- Omogeneizzatore ad Alto Taglio per Applicazioni Farmaceutiche e Cosmetiche

Domande frequenti

- Qual è il ruolo di un pulitore a ultrasuoni durante il rivestimento di leghe di magnesio? Garantire adesione superiore e purezza della superficie

- Quali sono le configurazioni di un filtro pressa? Spiegazione delle camere incassate (Recessed Chamber) rispetto alle membrane (Membrane)

- Qual è la teoria di base della XRF? Sblocca l'analisi dei materiali a livello atomico

- Quali categorie generali di materiali vengono utilizzate con la sinterizzazione? Dai metalli alle ceramiche per applicazioni di alta precisione

- Perché il punto di fusione è importante per l'identità e la purezza di una sostanza? Un indicatore chiave della composizione del campione

- Qual è il ruolo dei sistemi di riscaldamento e agitazione di laboratorio nei sol-gel di allumina? Raggiungere un'omogeneità superiore del rivestimento

- Qual è la funzione principale di un forno di essiccazione da laboratorio? Garantire la purezza nel pretrattamento dei compositi Ni-Al2O3-TiO2

- Perché una glove box ad argon ad altissima purezza è essenziale per la corrosione dei sali fusi? Proteggi l'integrità dei tuoi esperimenti