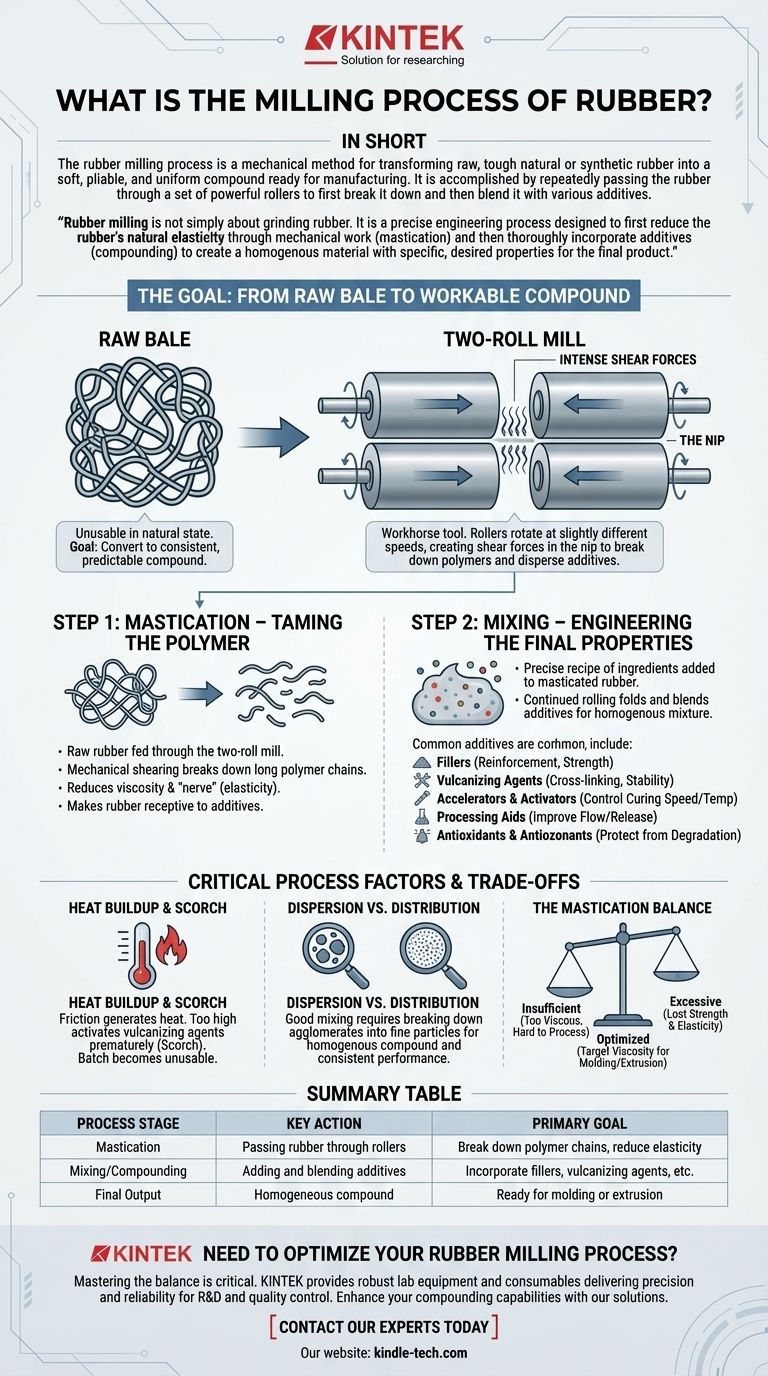

In sintesi, il processo di macinazione della gomma è un metodo meccanico per trasformare la gomma naturale o sintetica grezza e tenace in un composto morbido, flessibile e uniforme, pronto per la produzione. Ciò si ottiene facendo passare ripetutamente la gomma attraverso una serie di rulli potenti per prima scomporla e poi miscelarla con vari additivi.

La macinazione della gomma non consiste semplicemente nel macinare la gomma. È un processo ingegneristico preciso progettato per ridurre prima l'elasticità naturale della gomma attraverso il lavoro meccanico (masticazione) e poi incorporare accuratamente gli additivi (mescolanza) per creare un materiale omogeneo con proprietà specifiche e desiderate per il prodotto finale.

L'obiettivo: dalla balla grezza al composto lavorabile

Il viaggio di un prodotto in gomma inizia con un polimero grezzo, spesso sotto forma di una balla grande, tenace e altamente elastica. Questo materiale è inutilizzabile allo stato naturale.

L'obiettivo principale della macinazione è convertire questa balla grezza in un composto coerente e prevedibile che possa essere facilmente modellato in un prodotto finale attraverso processi come lo stampaggio o l'estrusione.

Fase 1: Masticazione – Domare il polimero

La prima e più critica fase della macinazione è la masticazione. Questa comporta l'alimentazione della gomma grezza attraverso un mulino a due rulli.

L'azione di taglio e strappo meccanico dei rulli scompone le lunghe catene polimeriche aggrovigliate che conferiscono alla gomma grezza la sua elevata elasticità e resistenza.

Pensala come impastare un impasto molto duro. Più lo lavori, più diventa morbido e malleabile. La masticazione riduce la viscosità della gomma e la sua "memoria" (la sua tendenza a scattare indietro), rendendola ricettiva agli additivi.

Fase 2: Miscelazione – Ingegnerizzare le proprietà finali

Una volta che la gomma è stata masticata a sufficienza, inizia la fase di miscelazione o mescolanza. Qui, una ricetta precisa di ingredienti viene aggiunta direttamente sul mulino.

L'azione di rotolamento continua, piegando e miscelando gli additivi nella massa di gomma fino a ottenere una miscela completamente omogenea.

Gli additivi comuni includono:

- Riempitivi: Materiali come il nerofumo o la silice vengono aggiunti per rinforzare la gomma, aumentandone la resistenza, la durevolezza e la resistenza all'usura.

- Agenti vulcanizzanti: Lo zolfo è l'agente più comune. Crea legami incrociati tra le catene polimeriche durante la fase di vulcanizzazione finale (post-macinazione), conferendo alla gomma la sua forma stabile finale.

- Acceleranti e attivatori: Queste sostanze chimiche controllano la velocità e la temperatura del successivo processo di vulcanizzazione.

- Ausiliari di processo: Migliorano il flusso e il rilascio del composto dagli stampi.

- Antiossidanti e antiozonanti: Proteggono il prodotto finale dal degrado dovuto al calore, all'ossigeno e all'ozono.

Lo strumento centrale: il mulino a due rulli

Il cavallo di battaglia della macinazione della gomma è il mulino a due rulli. Comprendere la sua funzione è fondamentale per comprendere il processo.

Come funziona

Un mulino a due rulli è costituito da due grandi rulli orizzontali in acciaio temprato posizionati uno accanto all'altro. Questi rulli ruotano l'uno verso l'altro a velocità leggermente diverse.

Questa differenza di velocità crea intense forze di taglio nel piccolo spazio tra i rulli, noto come interstizio (nip). È questa azione di taglio che scompone le catene polimeriche durante la masticazione e disperde gli additivi durante la miscelazione.

L'importanza del controllo del processo

La macinazione è un'operazione altamente qualificata. Un operatore deve gestire costantemente diversi fattori per garantire un composto di qualità.

Le variabili chiave includono l'interstizio, la temperatura dei rulli (che sono cavi per il raffreddamento), il tempo di miscelazione e la sequenza in cui vengono introdotti gli additivi.

Fattori critici del processo e compromessi

Ottenere il composto di gomma perfetto comporta il bilanciamento di diversi fattori in competizione. Una gestione errata nella fase di macinazione può rovinare un intero lotto.

Accumulo di calore e precottura (Scorch)

L'attrito della macinazione genera un calore significativo. Se la temperatura diventa troppo alta, gli agenti vulcanizzanti possono attivarsi prematuramente.

Questo fenomeno, noto come precottura (scorch), fa sì che la gomma inizi a vulcanizzare sul mulino. Un lotto precotto è inutilizzabile e deve essere scartato.

Dispersione rispetto a distribuzione

Una buona miscelazione non riguarda solo la distribuzione uniforme degli additivi. Richiede un'eccellente dispersione, che consiste nello scomporre gli agglomerati di riempitivi (come il nerofumo) in particelle fini.

Una scarsa dispersione si traduce in un composto non omogeneo con punti deboli, che porta a prestazioni incoerenti e a un guasto prematuro del prodotto finale.

Il bilanciamento della masticazione

Il grado di masticazione è un compromesso critico. Una masticazione insufficiente si traduce in un composto troppo viscoso e difficile da lavorare.

Al contrario, una masticazione eccessiva può scomporre troppo le catene polimeriche, causando la perdita di resistenza ed elasticità della gomma, che non possono essere completamente recuperate durante la vulcanizzazione.

Fare la scelta giusta per il tuo obiettivo

Le specifiche del processo di macinazione sono adattate al risultato desiderato del prodotto finale in gomma.

- Se la tua attenzione principale è sulle prestazioni elevate e sulla durata: Il processo deve dare priorità all'eccellente dispersione dei riempitivi di rinforzo come nerofumo e silice.

- Se la tua attenzione principale è sull'efficienza produttiva: La chiave è raggiungere una viscosità target attraverso una masticazione controllata, assicurando che il composto scorra senza problemi durante lo stampaggio o l'estrusione.

- Se la tua attenzione principale è sulla riduzione dei costi: La formulazione può includere livelli più elevati di riempitivi economici e non rinforzanti, ma la macinazione deve comunque garantire una dispersione adeguata per evitare cali catastrofici delle proprietà fisiche.

In definitiva, la padronanza del processo di macinazione è fondamentale per ingegnerizzare composti di gomma che soddisfino specifiche precise di prestazione.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Obiettivo principale |

|---|---|---|

| Masticazione | Passaggio della gomma attraverso i rulli | Scomporre le catene polimeriche, ridurre l'elasticità |

| Miscelazione/Mescolanza | Aggiunta e miscelazione degli additivi | Incorporare riempitivi, agenti vulcanizzanti, ecc. |

| Output finale | Composto omogeneo | Pronto per lo stampaggio o l'estrusione |

Hai bisogno di ottimizzare il tuo processo di macinazione della gomma?

Padroneggiare l'equilibrio tra masticazione, dispersione e controllo della temperatura è fondamentale per produrre composti di gomma ad alte prestazioni. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo robusti che offrono la precisione e l'affidabilità richieste dal tuo laboratorio per la R&S e il controllo qualità.

Sia che tu stia sviluppando prodotti ad alta durabilità o ottimizzando l'efficienza produttiva, le nostre soluzioni possono aiutarti a ottenere risultati coerenti e di alta qualità. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio e migliorare le tue capacità di mescolanza della gomma.

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Mulino a Sfere da Laboratorio ad Alta Energia Tipo a Doppio Serbatoio

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Mulino Planetario ad Alta Energia per Laboratorio Tipo Serbatoio Orizzontale

Domande frequenti

- Perché è necessario un contenitore per mulino a sfere rivestito in Y-ZrO2 per la sintesi di Na3PS4? Garantire la purezza negli elettroliti solforati

- Quali sono i vantaggi dei barattoli per mulini a palle in poliuretano per il nitruro di silicio? Garantire purezza ed evitare contaminazioni metalliche

- Perché sono richieste un'eccellente tenuta e resistenza alla corrosione per la macinazione a palle di WC-10Co? Garantire risultati di miscelazione ad alta purezza

- Perché i barattoli di macinazione e le sfere di macinazione in zirconia (ZrO2) sono raccomandati per la lavorazione di elettroliti solforati come Li6PS5Cl?

- Su quale principio si basa il mulino a sfere? Impatto e Attrito per una Macinazione Efficiente