Nella sua essenza, lo sputtering reattivo è una tecnica di deposizione sotto vuoto che introduce intenzionalmente una reazione chimica in un processo di sputtering fisico. Invece di depositare semplicemente un materiale puro da un bersaglio, viene aggiunto alla camera un gas reattivo come ossigeno o azoto. Questo gas reagisce con gli atomi sparati (sputtered) mentre viaggiano e atterrano sul substrato, formando un materiale composto completamente nuovo, come un ossido o un nitruro, come film sottile.

L'intuizione cruciale è che lo sputtering reattivo consente di creare film composti di alta qualità (come le ceramiche) utilizzando un bersaglio metallico puro e semplice. Unisce il processo fisico dello sputtering con il processo chimico di formazione del composto, offrendo un controllo preciso sulla composizione del film finale.

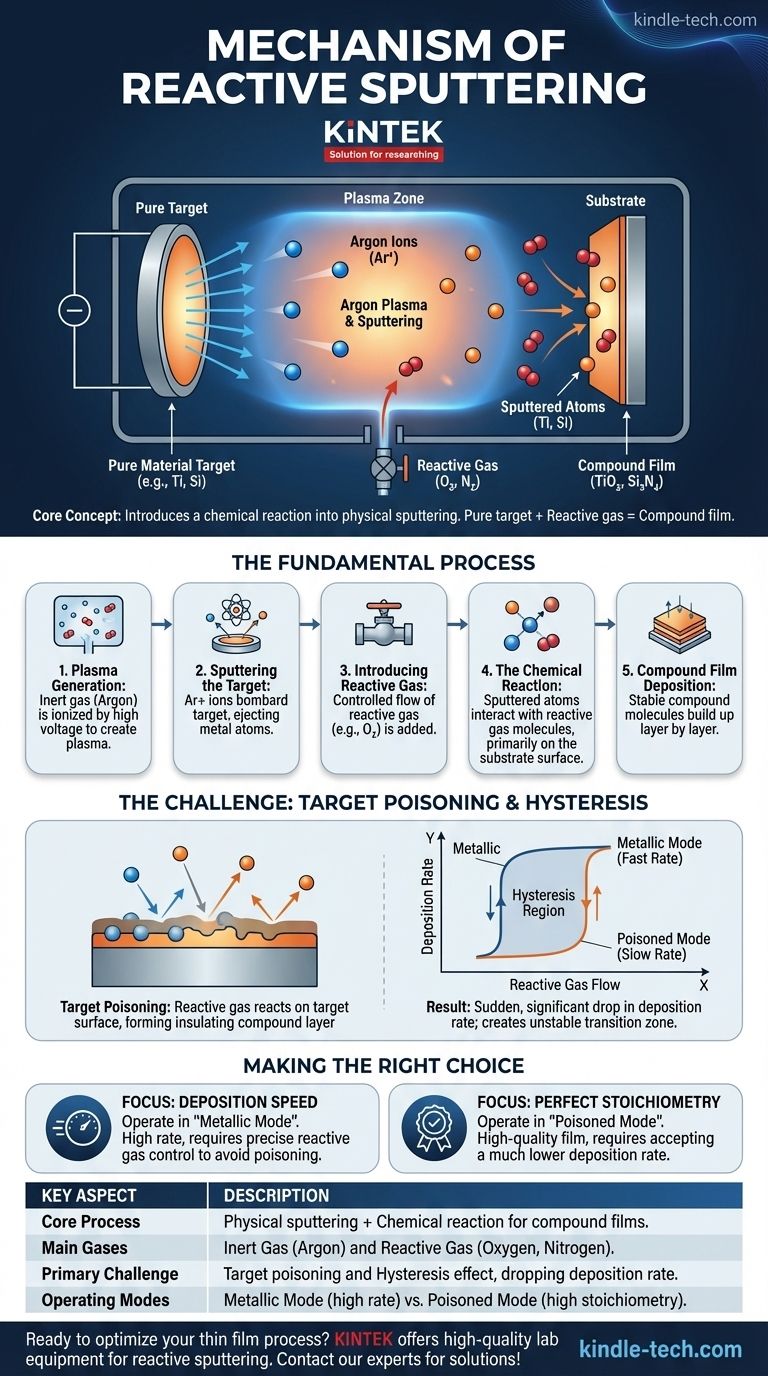

Il processo fondamentale: dal plasma al film

Per comprendere il meccanismo, è meglio suddividerlo in una sequenza di eventi che si verificano all'interno della camera a vuoto.

Fase 1: Generazione del plasma con un gas inerte

Il processo inizia in una camera ad alto vuoto. Viene introdotto un gas inerte, quasi sempre Argon (Ar), a una pressione molto bassa.

Viene applicata un'alta tensione, che ionizza il gas argon, strappando elettroni dagli atomi di argon e creando un plasma, una zuppa incandescente di ioni argon positivi (Ar+) ed elettroni liberi.

Fase 2: Sputtering del bersaglio

Al bersaglio, realizzato con il materiale sorgente puro (ad esempio, titanio, silicio), viene applicata una forte tensione negativa. Questa attira gli ioni argon caricati positivamente dal plasma.

Questi ioni energetici bombardano la superficie del bersaglio con forza significativa. Questo impatto fisico è abbastanza forte da staccare, o "sparare" (sputter), atomi singoli dal materiale del bersaglio, espellendoli nella camera.

Fase 3: Introduzione del gas reattivo

Questa è la fase che definisce il processo. Un secondo gas, un gas reattivo come Ossigeno (O₂) o Azoto (N₂), viene introdotto nella camera con una portata controllata con precisione.

La quantità di questo gas reattivo è fondamentale ed è attentamente bilanciata rispetto al flusso di argon e alla velocità di pompaggio del sistema a vuoto.

Fase 4: La reazione chimica

Mentre gli atomi metallici sparati viaggiano dal bersaglio al substrato, incontrano e interagiscono con le molecole del gas reattivo.

La reazione chimica principale avviene sulla superficie del substrato stesso. Quando arrivano gli atomi metallici, si combinano immediatamente con le molecole di gas reattivo presenti anch'esse sulla superficie, formando un composto stabile. Ad esempio, un atomo di Titanio (Ti) sparato reagisce con l'Ossigeno (O₂) per formare Biossido di Titanio (TiO₂).

Fase 5: Deposizione del film composto

Le molecole del composto appena formate (ad esempio, TiO₂, Si₃N₄) si accumulano strato dopo strato sul substrato. Questo processo continua fino a quando non si ottiene un film sottile dello spessore e della composizione desiderati.

Controllando la pressione parziale del gas reattivo, è possibile regolare con precisione la stechiometria (il rapporto chimico degli elementi) del film risultante.

Comprendere i compromessi: la sfida dell'avvelenamento del bersaglio

Sebbene potente, lo sputtering reattivo presenta una sfida di processo critica che ogni operatore deve gestire. Questo è spesso definito "effetto isteresi".

Il problema principale: l'avvelenamento del bersaglio

Se il flusso di gas reattivo è troppo elevato, non reagisce solo sul substrato. Inizia a reagire e a formare uno strato di composto sulla superficie del bersaglio stesso.

Questo è noto come avvelenamento del bersaglio (target poisoning). Ad esempio, in un processo al titanio, la superficie del bersaglio di titanio puro si ricopre di un sottile strato di biossido di titanio isolante.

La conseguenza: un improvviso calo del tasso

La "resa di sputtering", ovvero il numero di atomi espulsi per ione in arrivo, è drasticamente inferiore per un composto o una ceramica rispetto a un metallo puro.

Quando il bersaglio viene avvelenato, il tasso di deposizione crolla improvvisamente e significativamente. Il processo passa da una "modalità metallica" veloce a una "modalità reattiva" molto lenta e "avvelenata".

Navigare nel ciclo di isteresi

Questo comportamento crea due regimi operativi stabili con una zona di transizione altamente instabile tra loro. Il passaggio dalla modalità metallica veloce alla modalità avvelenata lenta avviene a un flusso di gas reattivo specifico.

Tuttavia, per tornare alla modalità metallica veloce, è necessario ridurre il flusso di gas a un punto molto più basso rispetto a quello in cui si è verificato l'avvelenamento. Questo ritardo è chiamato effetto isteresi e rende estremamente difficile operare nella desiderabile (ma instabile) regione di transizione senza controlli di processo avanzati.

Fare la scelta giusta per il tuo obiettivo

Il successo nello sputtering reattivo dipende interamente dalla gestione del delicato equilibrio tra velocità di deposizione, stabilità del processo e qualità finale del film. Il tuo obiettivo principale determina il tuo punto operativo ideale.

- Se la tua attenzione principale è la velocità di deposizione: Devi operare in "modalità metallica", utilizzando appena abbastanza gas reattivo per garantire una reazione completa sul substrato senza avvelenare il bersaglio.

- Se la tua attenzione principale è la stechiometria perfetta: Potrebbe essere necessario operare in "modalità avvelenata", accettando un tasso di deposizione molto più basso come compromesso per un film completamente reagito e di alta qualità.

- Se la tua attenzione principale è la stabilità e la qualità del processo: Vengono spesso utilizzati sistemi di feedback avanzati che monitorano l'emissione del plasma o la tensione per "percorrere la linea" della regione di transizione instabile, massimizzando la velocità garantendo al contempo la stechiometria.

Padroneggiare questa tecnica significa controllare con precisione una reazione chimica all'interno di un ambiente di deposizione fisica ad alta energia.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo di base | Sputtering fisico combinato con una reazione chimica per formare film composti (es. ossidi, nitruri). |

| Gas principali | Gas Inerte (Argon) e Gas Reattivo (Ossigeno, Azoto). |

| Sfida principale | Avvelenamento del bersaglio, che causa un effetto isteresi e un calo del tasso di deposizione. |

| Modalità operative | Modalità Metallica (alta velocità) e Modalità Avvelenata (alta stechiometria). |

Pronto a perfezionare il tuo processo di deposizione di film sottili? KINTEK è specializzata in apparecchiature e materiali di consumo di alta qualità per lo sputtering reattivo e altre tecniche di deposizione sotto vuoto. I nostri esperti possono aiutarti a selezionare il sistema giusto e a ottimizzare il tuo processo per la massima velocità di deposizione, stabilità e qualità del film. Contatta oggi il nostro team per discutere le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili