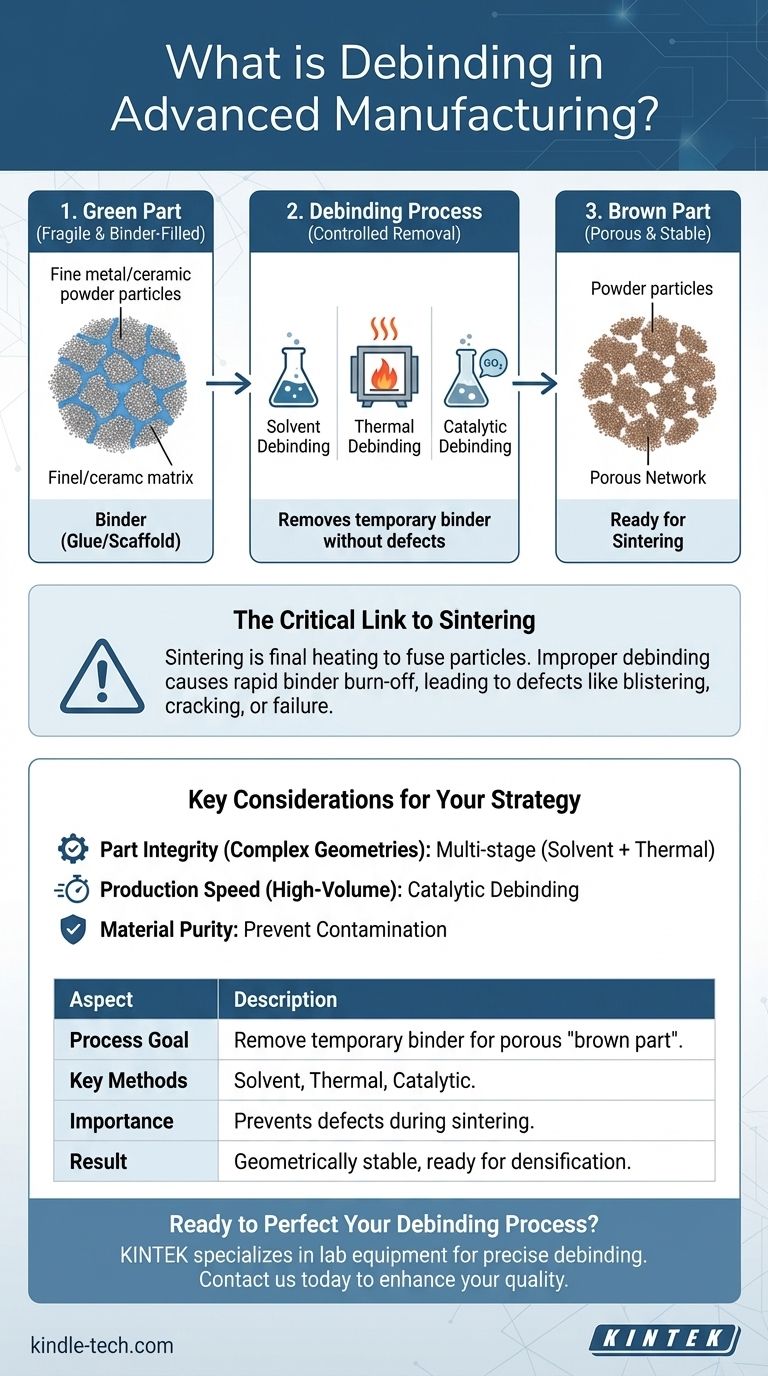

Nella produzione avanzata, il debinding è il processo critico di rimozione sistematica del materiale legante temporaneo, o "colla", da un componente appena stampato o modellato. Questo componente, noto come "pezzo verde", è una miscela fragile di polvere metallica o ceramica fine tenuta insieme da questo legante. Il debinding prepara attentamente il pezzo per la fase finale di sinterizzazione ad alta temperatura, dove acquisisce la sua forza e densità finali.

Lo scopo principale del debinding è trasformare un "pezzo verde" fragile e pieno di legante in un "pezzo marrone" poroso ma geometricamente stabile. Questa transizione deve essere eseguita perfettamente per evitare difetti, poiché il successo dell'intero processo di produzione dipende dalla rimozione completa e controllata di questa impalcatura temporanea.

Il Ruolo del Legante: Dalla Polvere al Pezzo "Verde"

Perché i Leganti sono Necessari

Le polveri metalliche o ceramiche fini non possono mantenere una forma complessa da sole. Si comportano più come sabbia che come un solido.

Un legante, tipicamente una miscela di polimeri, cere e altri agenti, agisce come un'impalcatura temporanea. Permette alla polvere di essere modellata, estrusa o stampata con precisione in una forma dettagliata, creando quello che è noto come il pezzo verde.

La Composizione del Pezzo "Verde"

Il pezzo verde è composto principalmente dalla polvere metallica o ceramica finale, ma una parte significativa del suo volume è il sistema legante. Questo legante fornisce resistenza alla manipolazione ma deve essere rimosso prima del passaggio finale.

Il Processo di Debinding: Dal Pezzo "Verde" al Pezzo "Marrone"

L'Obiettivo Principale: Rimozione Controllata

L'obiettivo primario del debinding è estrarre il legante dal pezzo verde senza causare gonfiore, crepe o distorsioni.

Man mano che il legante viene rimosso, lascia dietro di sé una rete di pori tra le particelle di polvere. Il componente risultante è chiamato pezzo marrone, che è altamente poroso e molto fragile.

Metodi Comuni di Debinding

Il debinding è raramente un'azione singola. Come notato nel materiale di riferimento, spesso comporta cicli o metodi multipli per rimuovere diversi componenti del sistema legante.

- Debinding a Solvente: Il pezzo verde viene immerso in un bagno di solvente che dissolve e liscivia una parte significativa del legante. Questo è spesso il primo passo, creando una rete di pori aperti per le fasi successive.

- Debinding Termico: Il pezzo viene riscaldato lentamente in un forno ad atmosfera controllata. Il calore scompone ed evapora il materiale legante rimanente. Questo deve essere fatto gradualmente per prevenire un rapido accumulo di gas, che può danneggiare il pezzo.

- Debinding Catalitico: Questo metodo utilizza un catalizzatore gassoso (spesso un acido) per decomporre chimicamente il legante a temperature inferiori rispetto al debinding termico. Questo può accelerare significativamente il processo.

Il Collegamento Critico con la Sinterizzazione

Perché il Debinding è Essenziale

La sinterizzazione è il passaggio finale della produzione, dove il pezzo marrone viene riscaldato a una temperatura vicina al punto di fusione della polvere. A questa temperatura, le singole particelle si fondono insieme, eliminando i pori e densificando il pezzo al suo stato finale e solido.

Le Conseguenze di un Debinding Improprio

Se una quantità significativa di legante rimane quando il pezzo entra nel forno di sinterizzazione ad alta temperatura, brucerà molto rapidamente.

Questo rapido degassamento crea un'immensa pressione interna, portando a gravi difetti come vesciche, crepe, distorsioni o persino il completo fallimento del componente. Pertanto, un processo di debinding accurato è non negoziabile per produrre un pezzo di qualità.

Considerazioni Chiave per la Tua Strategia di Debinding

La scelta della giusta strategia di debinding dipende interamente dal tuo materiale, dalla geometria del pezzo e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è l'integrità del pezzo per geometrie complesse: Un processo a più stadi, come la combinazione di debinding a solvente e termico lento, è spesso l'approccio più sicuro per prevenire stress e distorsioni.

- Se il tuo obiettivo principale è la velocità di produzione ad alto volume: Il debinding catalitico è tipicamente il metodo più veloce, ma richiede un sistema legante compatibile e attrezzature specializzate.

- Se il tuo obiettivo principale è la purezza del materiale: Devi assicurarti che il metodo di debinding scelto (specialmente i solventi) non contamini o reagisca negativamente con la polvere metallica o ceramica fine.

In definitiva, comprendere il debinding è cruciale per chiunque cerchi di trasformare un componente a base di polvere modellato con precisione in un prodotto finale robusto e ad alte prestazioni.

Tabella Riepilogativa:

| Aspetto | Descrizione |

|---|---|

| Obiettivo del Processo | Rimuovere il materiale legante temporaneo da un "pezzo verde" per creare un "pezzo marrone" poroso. |

| Metodi Chiave | Debinding a Solvente, Debinding Termico, Debinding Catalitico. |

| Importanza | Previene difetti come vesciche e crepe durante la fase finale di sinterizzazione. |

| Risultato | Un pezzo geometricamente stabile pronto per la densificazione ad alta temperatura. |

Pronto a Perfezionare il Tuo Processo di Debinding?

Scegliere la giusta strategia di debinding è fondamentale per l'integrità e le prestazioni dei tuoi pezzi finali. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per un debinding termico e catalitico preciso, garantendo che i tuoi componenti metallici o ceramici siano perfettamente preparati per la sinterizzazione.

Contattaci oggi per discutere le tue specifiche esigenze di produzione e scoprire come le nostre soluzioni possono migliorare la qualità e l'efficienza della tua produzione.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- A che temperatura si cuoce l'allumina? Ottenere densità e resistenza ottimali

- Cos'è la sinterizzazione naturale? Scopri il processo geologico che forma i giacimenti minerari

- Quali sono le precauzioni di sicurezza per gli esperimenti con il calore? Passaggi essenziali per prevenire ustioni e incidenti in laboratorio

- Quali sono i 3 tipi di trasferimento di calore? Padroneggia Conduzione, Convezione e Irraggiamento per il Tuo Laboratorio

- La brasatura aderirà alla ghisa? Una soluzione di giunzione a bassa temperatura per riparazioni senza crepe