Per le applicazioni a temperatura più elevata in atmosfera d'aria, il materiale per l'elemento riscaldante preferito è il disilicuro di molibdeno (MoSi₂). Questo composito ceramico avanzato è in grado di raggiungere temperature di lavoro stabili fino a 1800°C (3272°F) formando uno strato vetroso protettivo sulla sua superficie che previene l'ossidazione rapida.

La selezione di un elemento riscaldante per forno non riguarda la ricerca di un unico materiale "migliore", ma l'adattamento delle proprietà del materiale, in particolare il suo limite di temperatura e la compatibilità atmosferica, ai requisiti precisi della propria applicazione.

Cosa Definisce un Elemento Riscaldante ad Alte Prestazioni?

Prima di confrontare materiali specifici, è fondamentale comprendere le proprietà che gli ingegneri cercano quando progettano elementi riscaldanti per ambienti estremi. Il materiale ideale deve funzionare in modo affidabile sotto intenso stress termico ed elettrico.

Alto Punto di Fusione e Resistenza all'Ossidazione

Il requisito più fondamentale è che l'elemento non si sciolga o degradi alla sua temperatura operativa. Nei forni che operano all'aria, la resistenza all'ossidazione è fondamentale, poiché l'ossigeno attacca aggressivamente la maggior parte dei materiali ad alte temperature.

Resistività Elettrica Stabile

La resistenza elettrica dell'elemento è ciò che genera calore (riscaldamento I²R). Questa resistenza deve essere stabile e prevedibile nell'intervallo di temperatura per consentire un controllo della temperatura preciso e ripetibile.

Resistenza Meccanica e Forma

Un elemento riscaldante deve mantenere la sua forma e integrità strutturale quando è caldo. I materiali che diventano morbidi, si deformano o diventano fragili possono portare a un guasto prematuro e creare un cortocircuito elettrico all'interno della camera del forno.

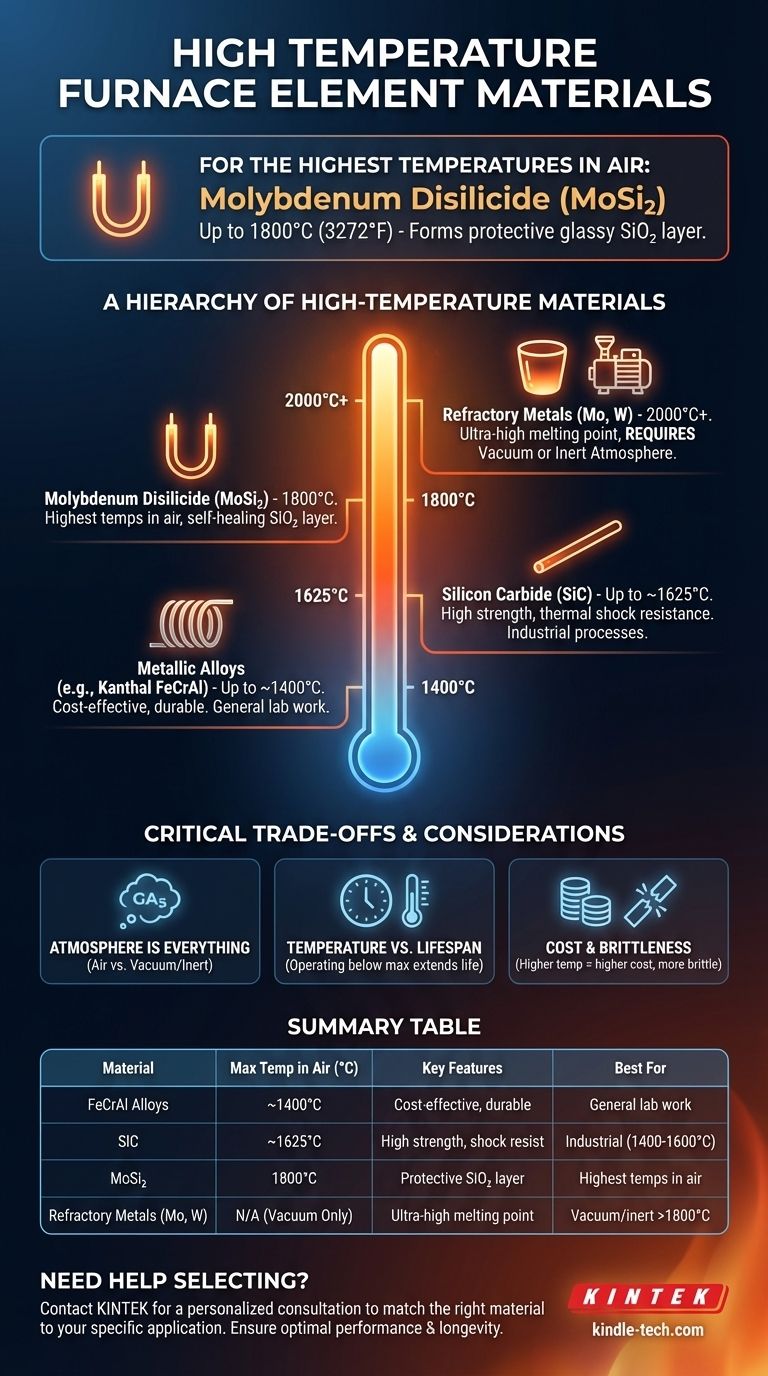

Una Gerarchia di Materiali ad Alta Temperatura

Nessun singolo materiale per elementi copre tutte le applicazioni. Essi esistono in una gerarchia chiara, con ogni tipo che occupa una nicchia specifica in base alla sua temperatura massima e compatibilità atmosferica.

Il Cavallo di Battaglia: Leghe Metalliche (fino a circa 1400°C)

Per molte applicazioni standard ad alta temperatura, le leghe di ferro-cromo-alluminio (come Kanthal FeCrAl) sono lo standard. Sono durevoli, relativamente economiche e funzionano in modo affidabile all'aria.

Queste leghe formano uno strato protettivo di ossido di alluminio, ma questo strato si degrada quando le temperature si avvicinano al loro limite massimo, portando al guasto dell'elemento.

Il Performante di Fascia Media: Carburo di Silicio (fino a circa 1625°C)

Il Carburo di Silicio (SiC) rappresenta il passo successivo. È un materiale ceramico noto per la sua elevata resistenza e l'eccellente resistenza agli shock termici.

Gli elementi SiC sono autoportanti e possono essere utilizzati in aria o in atmosfere inerti, rendendoli comuni nel trattamento termico industriale, nella produzione di vetro e nella produzione di semiconduttori.

Il Campione delle Alte Temperature: Disilicuro di Molibdeno (fino a 1800°C)

Il Disilicuro di Molibdeno (MoSi₂) è il materiale specificato per le applicazioni più impegnative in atmosfere ossidanti (aria).

Quando riscaldato sopra i 1000°C, un elemento MoSi₂ forma uno strato vetroso sottile e non poroso di quarzo (SiO₂). Questo strato vetroso autopulente è ciò che protegge il materiale sottostante dall'ossidazione catastrofica, consentendogli di raggiungere temperature estreme.

Oltre l'Aria: Metalli Refrattari (2000°C+)

Per temperature superiori a 1800°C o per processi che richiedono un vuoto strettamente controllato o un gas inerte (come Argon o Azoto), sono necessari materiali diversi.

I metalli refrattari come il Molibdeno e il Tungsteno hanno punti di fusione eccezionalmente alti, ma si vaporizzano istantaneamente in presenza di ossigeno ad alte temperature. Sono quindi limitati ai forni a vuoto o ad atmosfera inerte/riducente.

Comprendere i Compromessi Critici

La scelta di un elemento comporta il bilanciamento tra prestazioni, longevità e costo. La mancata comprensione di questi compromessi è una causa comune di guasto del forno e spese impreviste.

L'Atmosfera è Tutto

Il fattore singolo più importante oltre alla temperatura è l'atmosfera del forno. Un elemento progettato per l'aria, come il MoSi₂, fallirà in alcune atmosfere riducenti. Un elemento al tungsteno progettato per il vuoto verrà distrutto in pochi secondi se fatto funzionare all'aria.

Temperatura vs. Durata di Vita

Far funzionare qualsiasi elemento riscaldante alla sua temperatura massima nominale ne ridurrà drasticamente la durata. Per una migliore longevità e affidabilità, è pratica comune selezionare un materiale per elementi con una temperatura massima nominale significativamente superiore alla temperatura di lavoro prevista.

Costo e Fragilità

Esiste una correlazione diretta tra la classificazione della temperatura e il costo. Gli elementi MoSi₂ sono significativamente più costosi delle leghe FeCrAl. Inoltre, gli elementi a base ceramica come SiC e MoSi₂ sono fragili a temperatura ambiente e richiedono una manipolazione attenta durante l'installazione e la manutenzione per prevenire rotture.

Fare la Scelta Giusta per il Proprio Obiettivo

La propria applicazione specifica detta il materiale corretto. L'obiettivo è scegliere l'opzione più conveniente che fornisca un margine operativo sicuro per la temperatura e l'atmosfera richieste.

- Se il focus principale è il lavoro di laboratorio generale fino a 1400°C: le leghe di ferro-cromo-alluminio (FeCrAl) offrono il miglior equilibrio tra prestazioni e costo.

- Se il focus principale sono i processi industriali tra 1400°C e 1600°C: il Carburo di Silicio (SiC) è una scelta robusta, affidabile e ben consolidata.

- Se il focus principale è raggiungere le temperature più alte possibili in atmosfera d'aria: il Disilicuro di Molibdeno (MoSi₂) è lo standard di settore definitivo.

- Se il focus principale sono temperature ultra-elevate superiori a 1800°C in atmosfera di vuoto o inerte: i metalli refrattari come Molibdeno o Tungsteno sono essenziali.

Comprendere queste distinte capacità dei materiali è la chiave per selezionare un forno che non sia solo efficace, ma anche affidabile per lo scopo previsto.

Tabella Riassuntiva:

| Materiale | Temp. Max in Aria (°C) | Caratteristiche Principali | Ideale Per |

|---|---|---|---|

| Leghe FeCrAl | ~1400°C | Conveniente, durevole | Lavoro di laboratorio generale fino a 1400°C |

| Carburo di Silicio (SiC) | ~1625°C | Alta resistenza, resistenza agli shock termici | Processi industriali (1400-1600°C) |

| Disilicuro di Molibdeno (MoSi₂) | 1800°C | Forma uno strato protettivo di SiO₂ | Temperature più elevate in atmosfera d'aria |

| Metalli Refrattari (Mo, W) | 2000°C+ | Punto di fusione ultra-elevato | Atmosfere di vuoto/inerti superiori a 1800°C |

Hai bisogno di aiuto per selezionare l'elemento riscaldante perfetto per il tuo forno? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alta temperatura. I nostri esperti ti aiuteranno ad abbinare il materiale giusto, che sia MoSi₂, SiC o FeCrAl, alle tue specifiche esigenze di temperatura, atmosfera e applicazione. Assicura prestazioni ottimali e longevità per i tuoi processi di laboratorio. Contatta KINTEL oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è l'intervallo di temperatura degli elementi riscaldanti al disilicuro di molibdeno? Scegli il grado giusto per le tue esigenze ad alta temperatura

- A cosa serve il disiliciuro di molibdeno? Alimentazione di forni ad alta temperatura fino a 1800°C

- Quali elementi riscaldanti per forni ad alta temperatura utilizzare in atmosfera ossidante? MoSi2 o SiC per prestazioni superiori

- Il disolfuro di molibdeno è un elemento riscaldante? Scopri il materiale migliore per applicazioni ad alta temperatura.

- Qual è la funzione degli elementi riscaldanti al disiliciuro di molibdeno in un sistema di forno sperimentale per la combustione del carbone polverizzato riscaldato elettricamente?