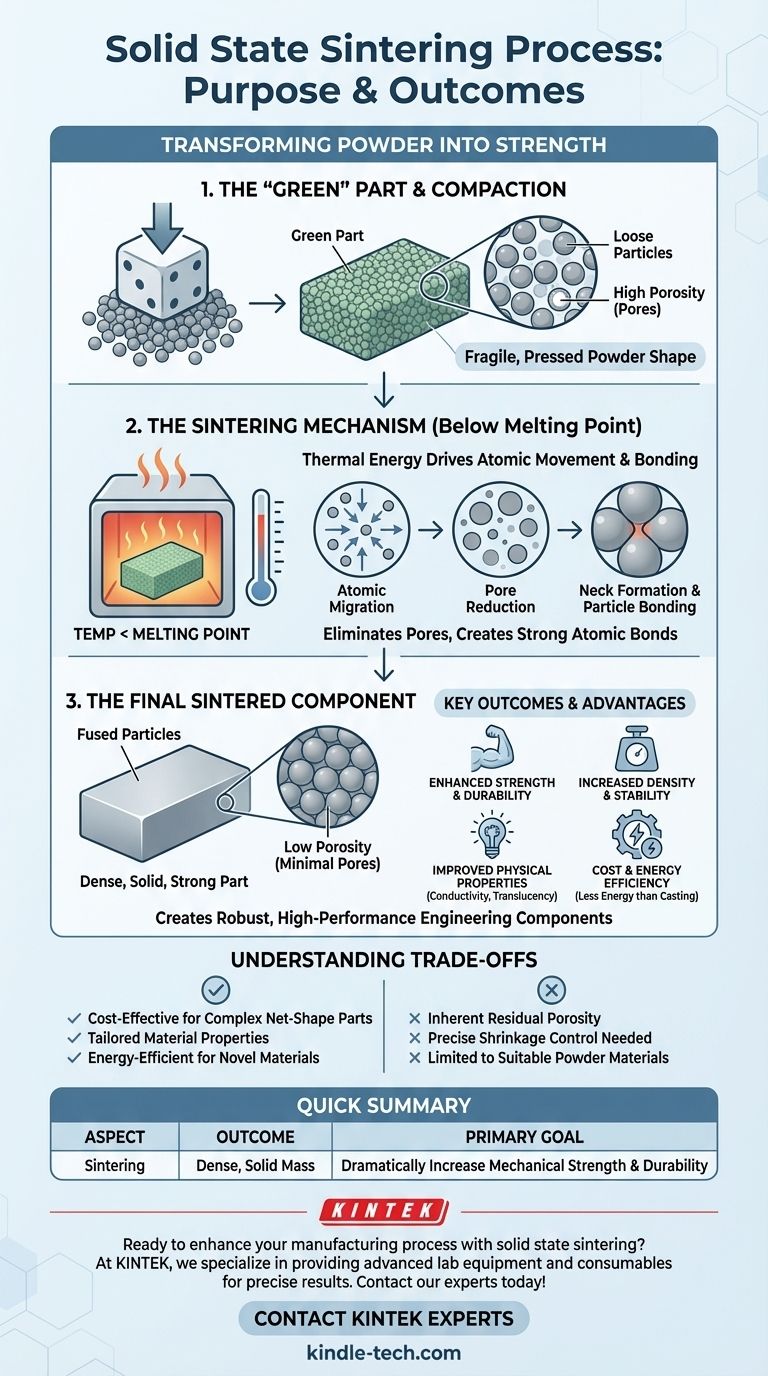

Lo scopo primario del processo di sinterizzazione allo stato solido è trasformare una polvere compattata in una massa densa e solida, aumentandone significativamente la resistenza meccanica e la stabilità. Ciò si ottiene applicando calore a una temperatura inferiore al punto di fusione del materiale, facendo sì che le singole particelle si leghino tra loro.

In fondo, la sinterizzazione è il passo cruciale che converte una forma fragile di polvere pressata – nota come parte "verde" – in un componente ingegneristico forte, stabile e funzionale, eliminando i pori interni e creando potenti legami atomici tra le particelle.

Dalla polvere al pezzo: il meccanismo di sinterizzazione

La sinterizzazione non riguarda solo il riscaldamento di un materiale; è un processo attentamente controllato che modifica fondamentalmente la sua struttura interna e le sue proprietà. Tipicamente segue una fase di compattazione, dove il processo ha inizio.

Iniziare con una parte "verde"

Prima della sinterizzazione, una polvere miscelata viene pressata nella forma desiderata utilizzando uno stampo. Questo pezzo compattato, ma ancora fragile, è chiamato parte "verde". Sebbene mantenga la sua forma, ha bassa resistenza e alta porosità.

Il ruolo dell'energia termica

La parte verde viene quindi posta in un forno e riscaldata a una temperatura inferiore al suo punto di fusione. Questa energia termica non fonde il materiale, ma fornisce agli atomi sufficiente mobilità per muoversi e riorganizzarsi.

Riduzione della porosità

L'obiettivo primario di questo movimento atomico è ridurre l'energia complessiva del sistema. Il modo più efficiente per farlo è eliminare gli spazi vuoti, o pori, tra le particelle di polvere.

Creazione di legami atomici

Man mano che gli atomi migrano e i pori si restringono, le singole particelle si fondono nei loro punti di contatto. Questo crea forti legami atomici, trasformando efficacemente la raccolta di particelle sciolte in una massa singola, unificata e densa.

Risultati e vantaggi chiave

Questa trasformazione da un compatto di polvere a un corpo solido produce diversi benefici critici, rendendo la sinterizzazione un pilastro della produzione moderna nella ceramica e nella metallurgia delle polveri.

Resistenza meccanica migliorata

Il risultato più significativo è un aumento drammatico della resistenza e della durabilità. Il componente sinterizzato finale può sopportare sollecitazioni meccaniche che la parte verde non potrebbe, consentendone l'uso in applicazioni come ingranaggi, cuscinetti e componenti strutturali.

Maggiore densità e stabilità

Minimizzando gli spazi porosi, la sinterizzazione aumenta significativamente la densità del pezzo. Questa nuova struttura densa è dimensionalmente stabile e meno suscettibile ai fattori ambientali.

Proprietà fisiche migliorate

La porosità ridotta e la struttura unificata migliorano anche altre proprietà del materiale. La sinterizzazione può migliorare la conducibilità termica ed elettrica e, nel caso di alcune ceramiche, può persino aumentare la traslucenza.

Efficienza in termini di costi ed energia

Poiché il materiale non viene mai completamente fuso, la sinterizzazione consuma molta meno energia rispetto ai processi di fusione. Questo la rende un metodo altamente economico per produrre parti complesse in grandi volumi con sprechi minimi.

Comprendere i compromessi

Sebbene potente, il processo di sinterizzazione ha caratteristiche intrinseche che devono essere gestite per ottenere i risultati desiderati.

Porosità intrinseca

Spesso è difficile eliminare il 100% della porosità solo attraverso la sinterizzazione. Potrebbe rimanere una certa porosità residua, che può influire sulla resistenza finale rispetto a un componente realizzato con materiale completamente fuso e solidificato.

Controllo preciso del ritiro

Man mano che i pori vengono eliminati, il componente si restringe. Questo ritiro è prevedibile ma deve essere precisamente considerato durante la progettazione iniziale degli utensili di compattazione per garantire che il pezzo finale soddisfi le specifiche dimensionali.

Idoneità del materiale

Il processo è più adatto per materiali che possono essere facilmente formati in polveri. La complessità del pezzo è anche una considerazione, poiché la polvere iniziale deve essere in grado di riempire uniformemente la cavità dello stampo durante la fase di compattazione.

Come applicare questo al tuo progetto

La scelta di un processo di produzione dipende interamente dal tuo obiettivo finale. La sinterizzazione offre vantaggi unici per obiettivi specifici.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa di parti complesse a forma netta: La sinterizzazione è una scelta ideale per creare componenti come ingranaggi, pignoni e pulegge con alta precisione e minima necessità di lavorazioni secondarie.

- Se il tuo obiettivo principale è creare materiali con proprietà su misura: La sinterizzazione ti consente di controllare con precisione la densità e la microstruttura per migliorare qualità come la conducibilità termica, la resistenza elettrica o la traslucenza nelle ceramiche.

- Se il tuo obiettivo principale è l'efficienza energetica o i compositi avanzati: Le tecniche di sinterizzazione a bassa temperatura consentono la creazione di nuovi materiali che non possono essere formati attraverso i tradizionali processi di fusione ad alta temperatura.

In definitiva, la sinterizzazione fornisce un metodo potente e versatile per trasformare semplici polveri in componenti robusti e ad alte prestazioni.

Tabella riassuntiva:

| Aspetto | Risultato |

|---|---|

| Obiettivo Primario | Trasformare la polvere compattata in una massa densa e solida |

| Beneficio Chiave | Aumenta drasticamente la resistenza meccanica e la durabilità |

| Processo | Riscaldamento al di sotto del punto di fusione per fondere le particelle tramite diffusione atomica |

| Vantaggio Principale | Produzione economicamente vantaggiosa di parti complesse e ad alte prestazioni |

| Ideale Per | Produzione di ingranaggi, cuscinetti e componenti con proprietà su misura |

Pronto a migliorare il tuo processo di produzione con la sinterizzazione allo stato solido?

In KINTEK, siamo specializzati nella fornitura delle attrezzature da laboratorio avanzate e dei materiali di consumo necessari per ottenere risultati di sinterizzazione precisi e affidabili. Sia che tu stia sviluppando nuovi materiali o producendo componenti ad alto volume, le nostre soluzioni ti aiutano a creare parti più resistenti e dense in modo efficiente.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi obiettivi di laboratorio e di produzione!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici