Il vantaggio principale di un forno a vuoto è la sua capacità di asciugare i materiali a temperature significativamente più basse rispetto a un forno convenzionale. Riducendo la pressione ambiente, abbassa il punto di ebollizione dell'acqua e di altri solventi, consentendo una rimozione dell'umidità delicata ma altamente efficace senza danneggiare le sostanze sensibili al calore.

La sfida principale con molti materiali non è solo rimuovere l'umidità, ma farlo senza degradare o alterare il prodotto stesso. Un forno a vuoto risolve questo problema cambiando le regole dell'evaporazione, rendendo possibile ottenere un'essiccazione completa e uniforme a temperature che preservano l'integrità del materiale.

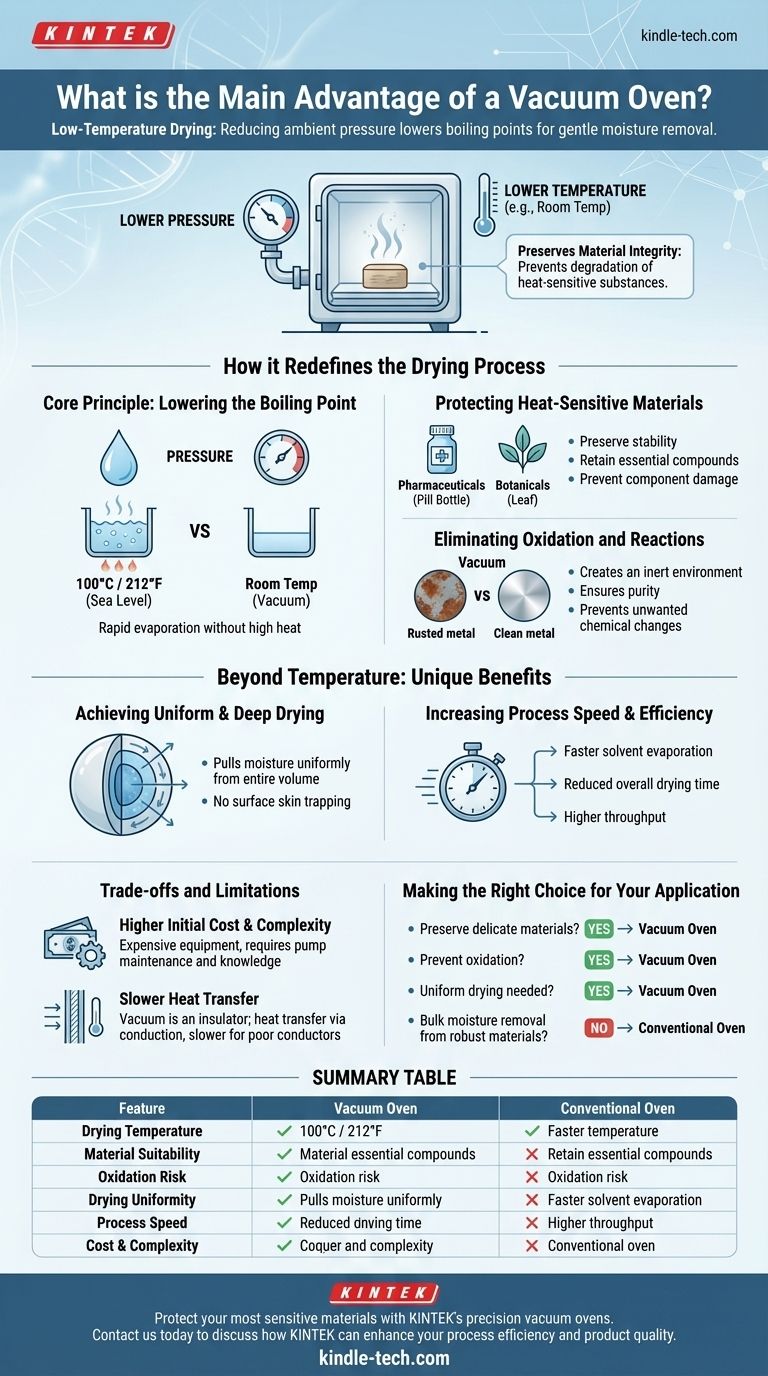

Come un Forno a Vuoto Ridefinisce il Processo di Essiccazione

Un forno convenzionale si basa esclusivamente sull'alta temperatura per far evaporare l'umidità. Un forno a vuoto introduce una seconda variabile, più potente: la pressione. Questa differenza fondamentale sblocca diversi vantaggi chiave.

Il Principio Fondamentale: Abbassare il Punto di Ebollizione

A livello del mare, l'acqua bolle a 100°C (212°F). Sottovuoto, quel punto di ebollizione crolla. Ciò significa che è possibile ottenere una rapida evaporazione—l'"ebollizione" dei solventi—a temperatura ambiente o con un calore minimo.

Ciò consente di asciugare delicatamente materiali che verrebbero distrutti dalle alte temperature di un forno standard.

Proteggere i Materiali Sensibili al Calore

Molti materiali avanzati non tollerano le alte temperature. Un forno a vuoto è essenziale per applicazioni che coinvolgono:

- Prodotti farmaceutici: Preservare la stabilità chimica dei principi attivi.

- Prodotti botanici: Essiccare materiale vegetale delicato senza distruggere oli essenziali e composti.

- Elettronica: Polimerizzare componenti senza danneggiare microchip o plastiche sensibili.

Eliminare l'Ossidazione e le Reazioni

Il calore accelera le reazioni chimiche, in particolare l'ossidazione (arrugginimento o degradazione dovuta al contatto con l'ossigeno). Rimuovendo l'aria, un forno a vuoto crea un ambiente inerte.

Ciò previene reazioni indesiderate, garantendo la purezza e la stabilità del materiale in lavorazione. Questo è fondamentale per la polimerizzazione di determinati polimeri, sostanze chimiche e metalli.

Oltre la Temperatura: I Vantaggi di un Ambiente Sottovuoto

Sebbene il riscaldamento delicato sia il vantaggio principale, il vuoto stesso offre vantaggi unici per ottenere un prodotto finale di qualità superiore.

Ottenere un'Essiccazione Uniforme e Profonda

In un forno convenzionale, la superficie di un oggetto si asciuga per prima, il che può formare una "crosta" che intrappola l'umidità all'interno. Questo è un problema comune con polveri o oggetti con forme complesse.

Un vuoto estrae l'umidità in modo uniforme da tutto il volume del materiale. Questo differenziale di pressione assicura che anche le parti più profonde siano asciugate completamente e in modo coerente.

Aumentare la Velocità e l'Efficienza del Processo

Poiché i solventi evaporano molto più facilmente a punti di ebollizione inferiori, il tempo totale di essiccazione a una data temperatura può essere significativamente ridotto. Ciò porta a una maggiore produttività e cicli di produzione più efficienti.

Comprendere i Compromessi e i Limiti

Sebbene potente, un forno a vuoto non è la soluzione universale per tutte le attività di essiccazione. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Costo Iniziale Più Elevato e Complessità

I forni a vuoto, insieme alle pompe per vuoto necessarie, sono significativamente più costosi delle loro controparti convenzionali. Richiedono anche una maggiore conoscenza operativa riguardo ai livelli di vuoto, alla manutenzione della pompa e alle tecniche di sigillatura appropriate.

Trasferimento di Calore Più Lento

Il vuoto è un eccellente isolante. Ciò significa che il trasferimento di calore al prodotto è più lento e avviene principalmente tramite conduzione dai ripiani riscaldati, non tramite convezione dell'aria. Per i materiali con scarsa conducibilità termica, ciò può talvolta prolungare il tempo di processo rispetto a un forno ad aria forzata se il materiale non è sensibile al calore.

Fare la Scelta Giusta per la Tua Applicazione

La scelta dello strumento giusto dipende interamente dalla natura del tuo materiale e dai tuoi obiettivi di lavorazione.

- Se la tua priorità principale è preservare materiali delicati (biologici, farmaceutici, botanici): Un forno a vuoto è essenziale per prevenire il degrado termico.

- Se la tua priorità principale è prevenire l'ossidazione o altre reazioni legate all'aria: L'ambiente inerte creato dal vuoto è il vantaggio chiave.

- Se la tua priorità principale è ottenere un'essiccazione perfettamente uniforme in polveri o parti complesse: La capacità del forno a vuoto di estrarre l'umidità dalle profondità è superiore ai metodi convenzionali.

- Se la tua priorità principale è la semplice rimozione di massa dell'umidità da materiali robusti e non sensibili: Un forno a convezione standard o ad aria forzata è spesso la scelta più economica e semplice.

In definitiva, un forno a vuoto ti consente di lavorare materiali semplicemente incompatibili con i metodi tradizionali di essiccazione ad alta temperatura.

Tabella Riassuntiva:

| Caratteristica | Forno a Vuoto | Forno Convenzionale |

|---|---|---|

| Temperatura di Essiccazione | Temperature più basse (può essere a temperatura ambiente) | Richiede temperature elevate |

| Idoneità del Materiale | Ideale per materiali sensibili al calore (farmaceutici, elettronica, botanici) | Adatto per materiali robusti e non sensibili |

| Rischio di Ossidazione | Eliminato (ambiente inerte) | Presente (esposizione all'aria) |

| Uniformità di Essiccazione | Elevata (l'umidità viene estratta dall'intero volume) | Inferiore (la superficie si asciuga per prima, rischio di intrappolamento dell'umidità) |

| Velocità del Processo | Evaporazione più rapida a temperature più basse | Evaporazione più lenta a temperature più elevate |

| Costo e Complessità | Costo iniziale e complessità operativa più elevati | Costo inferiore e funzionamento più semplice |

Proteggi i tuoi materiali più sensibili con i forni a vuoto di precisione KINTEK.

Stai lavorando con prodotti farmaceutici delicati, elettronica avanzata o prodotti botanici che richiedono un'essiccazione delicata e uniforme senza degradazione termica? KINTEK è specializzata in apparecchiature da laboratorio progettate per soddisfare queste esigenze rigorose. I nostri forni a vuoto forniscono l'ambiente inerte a bassa temperatura essenziale per preservare l'integrità del materiale e prevenire l'ossidazione.

Contattaci oggi stesso per discutere come un forno a vuoto KINTEK può migliorare l'efficienza del tuo processo e la qualità del prodotto. Lascia che i nostri esperti ti aiutino a trovare la soluzione perfetta per le sfide uniche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno di essiccazione a convezione scientifico da laboratorio elettrico

- Circolatore per bagni d'acqua riscaldante e refrigerante da 50L per reazioni a temperatura costante alta e bassa

- Circolatore termostatico riscaldante e refrigerante da 20L per reazioni a temperatura costante alta e bassa

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

Domande frequenti

- Qual è la funzione di un forno di essiccazione da laboratorio nel pretrattamento della lega Zr2.5Nb? Garantire risultati precisi nei test di corrosione

- In che modo una stufa da laboratorio a temperatura costante contribuisce alla lavorazione dei precipitati di ossido di zinco sintetizzato?

- Qual è il ruolo di un forno di essiccazione da laboratorio nel trattamento dei catalizzatori? Garantire l'integrità strutturale e le alte prestazioni

- Qual è la funzione di un forno da laboratorio nella preparazione di campioni di acciaio W18Cr4V per l'analisi microstrutturale?

- Perché è necessario un forno di essiccazione ad aria forzata di grado da laboratorio per l'analisi dell'umidità dei trucioli di lega? Garantire la precisione dei dati