Nella sua essenza, lo sputtering a fascio ionico (IBS) è una tecnica di deposizione di film sottili ad alta precisione. Utilizza un fascio focalizzato di ioni energetici, tipicamente da un gas inerte come l'argon, per rimuovere fisicamente gli atomi da un materiale sorgente, noto come target. Questi atomi "sputterati" viaggiano quindi attraverso un vuoto e si condensano su un componente, o substrato, formando un film sottile eccezionalmente denso e uniforme.

La distinzione fondamentale dello sputtering a fascio ionico è l'uso di una sorgente ionica dedicata e indipendente. Questa separazione della generazione di ioni dal materiale target fornisce un controllo senza precedenti sul processo di deposizione, dando priorità alla qualità del film e alla precisione sopra ogni altra cosa.

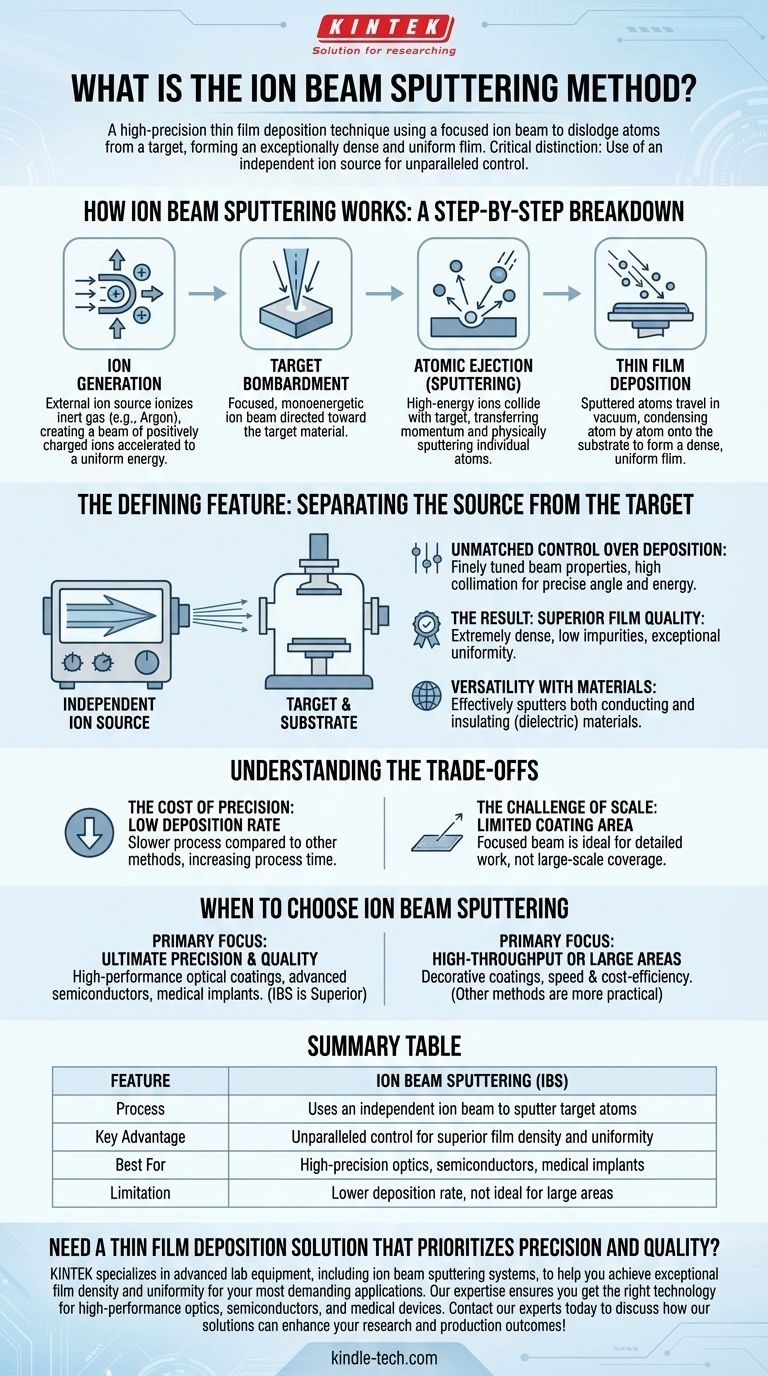

Come Funziona lo Sputtering a Fascio Ionico: Una Spiegazione Passo Passo

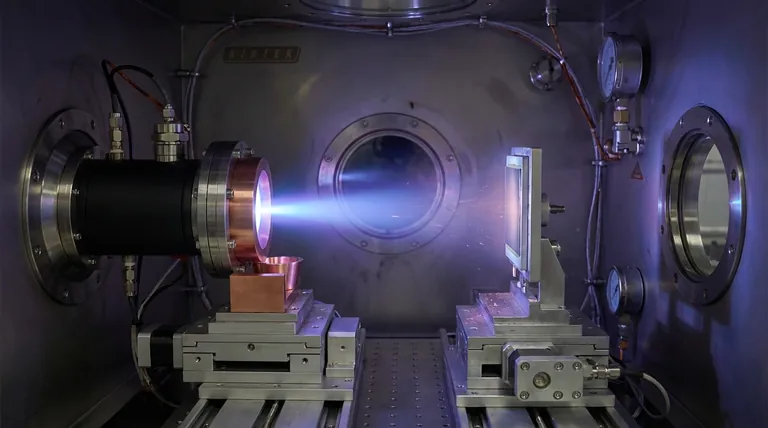

Il processo IBS avviene all'interno di una camera ad alto vuoto per garantire la purezza del film finale prevenendo la contaminazione da parte dei gas atmosferici. L'intera operazione può essere suddivisa in quattro fasi fondamentali.

Fase 1: Generazione degli Ioni

Una sorgente ionica esterna ionizza un gas inerte, come l'argon. Questo crea un fascio di ioni con carica positiva che vengono accelerati a un livello di energia specifico e uniforme.

Fase 2: Bombardamento del Target

Questo fascio ionico focalizzato e monoenergetico (a energia singola) è diretto verso il target, che è un blocco del materiale che si desidera depositare (ad esempio, un metallo o un dielettrico).

Fase 3: Eiezione Atomica (Sputtering)

Gli ioni ad alta energia collidono con la superficie del target, trasferendo il loro momento. Questo impatto espelle fisicamente, o "sputtera", singoli atomi dal materiale target.

Fase 4: Deposizione del Film Sottile

Gli atomi sputterati viaggiano in linea retta attraverso il vuoto e atterrano sul substrato. Si accumulano gradualmente, atomo per atomo, per formare un film sottile, denso e altamente controllato.

La Caratteristica Distintiva: Separare la Sorgente dal Target

Il vero valore dell'IBS risiede nella sua architettura unica. A differenza dei metodi di sputtering standard in cui il target è anche il catodo all'interno di un plasma, l'IBS disaccoppia queste funzioni. Questa separazione è la fonte dei suoi vantaggi principali.

Controllo Senza Pari sulla Deposizione

Poiché il fascio ionico è generato indipendentemente, le sue proprietà possono essere finemente regolate senza influenzare il target. Il fascio è altamente collimato, il che significa che gli ioni viaggiano su un percorso quasi perfettamente parallelo. Ciò conferisce agli ingegneri un controllo preciso sull'angolo di deposizione e sull'energia degli ioni che bombardano.

Il Risultato: Qualità del Film Superiore

Questo alto grado di controllo si traduce direttamente in film con caratteristiche superiori. I film IBS sono noti per essere estremamente densi, con bassi livelli di impurità ed eccezionale uniformità. Ciò rende il metodo ideale per applicazioni in cui le proprietà del materiale sono critiche.

Versatilità con i Materiali

Poiché il target non fa parte del circuito elettrico che genera gli ioni, l'IBS può effettuare lo sputtering efficace sia di materiali conduttori che isolanti (dielettrici). Ciò offre un vantaggio significativo rispetto ai metodi che richiedono che il target agisca come elettrodo.

Comprendere i Compromessi

Nessuna tecnologia è priva di limitazioni. La precisione dell'IBS ha un costo, e comprendere questi compromessi è essenziale per una corretta applicazione.

Il Costo della Precisione: Bassa Velocità di Deposizione

La natura deliberata e altamente controllata dell'IBS lo rende un processo molto più lento rispetto ad altri metodi come lo sputtering a magnetron. La velocità con cui il materiale viene depositato è significativamente inferiore, aumentando il tempo di processo.

La Sfida della Scala: Area di Rivestimento Limitata

Il fascio ionico focalizzato e stretto è eccellente per il lavoro di precisione, ma poco adatto per rivestire uniformemente grandi aree superficiali. Sebbene i sistemi possano essere progettati per ospitare parti più grandi, l'IBS è fondamentalmente uno strumento per lavori dettagliati, non per la copertura su larga scala.

Quando Scegliere lo Sputtering a Fascio Ionico

La scelta della tecnologia di deposizione dovrebbe essere guidata interamente dall'obiettivo finale. La decisione di utilizzare l'IBS dipende da un chiaro compromesso tra qualità e produttività.

- Se la tua attenzione principale è la massima precisione e qualità del film: Per applicazioni come rivestimenti ottici ad alte prestazioni, dispositivi a semiconduttore avanzati o impianti medici dove l'integrità del materiale è irrinunciabile, l'IBS è spesso la scelta superiore.

- Se la tua attenzione principale è l'alta produttività o il rivestimento di grandi aree: Per rivestimenti decorativi o applicazioni in cui la velocità e l'efficienza dei costi sono più importanti della densità assoluta del film, altri metodi come lo sputtering a magnetron sono più pratici.

In definitiva, scegliere lo sputtering a fascio ionico è una decisione strategica per sacrificare la velocità per un livello senza pari di controllo e qualità.

Tabella Riassuntiva:

| Caratteristica | Sputtering a Fascio Ionico (IBS) |

|---|---|

| Processo | Utilizza un fascio ionico indipendente per sputare atomi dal target |

| Vantaggio Chiave | Controllo senza pari per una densità e uniformità del film superiori |

| Ideale Per | Ottiche di precisione, semiconduttori, impianti medici |

| Limitazione | Tasso di deposizione inferiore, non ideale per grandi aree |

Hai bisogno di una soluzione di deposizione di film sottili che dia priorità alla precisione e alla qualità?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi i sistemi di sputtering a fascio ionico, per aiutarti a ottenere una densità e un'uniformità del film eccezionali per le tue applicazioni più esigenti. La nostra esperienza assicura che tu ottenga la tecnologia giusta per ottiche ad alte prestazioni, semiconduttori e dispositivi medici.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare i risultati della tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Agitatore Vortex da Laboratorio Agitatore Orbitale Agitatore Multifunzionale a Rotazione e Oscillazione

Domande frequenti

- Come si chiama il contenitore che contiene il materiale sorgente metallico nell'evaporazione a fascio di elettroni? Garantire purezza e qualità nella deposizione di film sottili

- Qual è lo spessore del rivestimento a spruzzo (sputter coating) per SEM? Ottenere un'imaging e un'analisi ottimali

- A cosa serve il rivestimento a sputtering? Ottenere film sottili superiori per elettronica, ottica e utensili

- Cos'è il rivestimento a fascio di elettroni? Una guida ai film sottili PVD ad alte prestazioni

- Cos'è la sputtering dell'oro? Una guida al rivestimento sottovuoto ad alta purezza per l'elettronica e la microscopia elettronica a scansione (SEM)