Nel processo di deposizione di film sottili, un target di sputtering funge da fonte fisica del materiale che diventerà il rivestimento. È un pezzo solido, spesso un disco piatto o un cilindro, che viene metodicamente eroso atomo per atomo dal bombardamento ionico all'interno di una camera a vuoto. Questi atomi espulsi viaggiano quindi e si depositano su un substrato, formando un nuovo strato ultrasottile.

Il target di sputtering non è semplicemente un blocco di materiale; è la "fonte sacrificale" ingegnerizzata con precisione la cui composizione atomica determina direttamente le proprietà del film sottile finale. La sua funzione è quella di rilasciare questi atomi in modo controllato quando vengono colpiti da ioni energizzati.

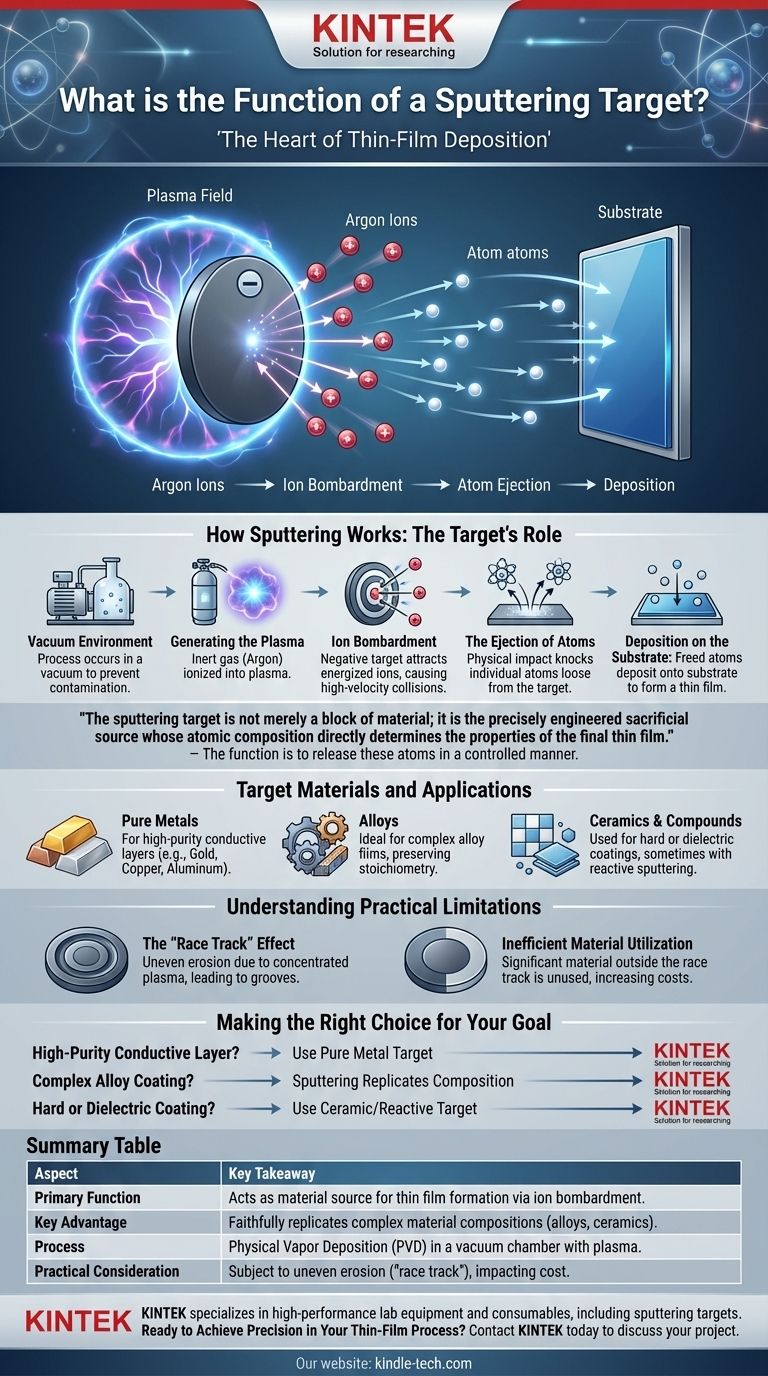

Come funziona lo sputtering: il ruolo del target

La funzione del target di sputtering è meglio compresa come una fase critica in un processo fisico più ampio e altamente controllato noto come deposizione fisica da fase vapore (PVD).

L'ambiente a vuoto

Innanzitutto, l'intero processo si svolge in una camera a vuoto. Ciò è essenziale per rimuovere aria e altre particelle che potrebbero contaminare il film finale o interferire con il processo.

Generazione del plasma

Un gas inerte, più comunemente argon, viene introdotto nella camera. Viene quindi applicato un campo elettrico che energizza il gas e strappa gli elettroni dagli atomi di argon, creando un gas ionizzato e incandescente noto come plasma.

Bombardamento ionico

Al target di sputtering viene assegnata una carica elettrica negativa, che fa sì che gli ioni di argon a carica positiva provenienti dal plasma accelerino e collidano con la sua superficie ad alta velocità.

L'espulsione degli atomi

Questa collisione ad alta energia è il cuore del fenomeno dello "sputtering". L'impatto trasferisce momento dall'ione di argon al materiale bersaglio, sbloccando o "spruzzando" atomi individuali dalla superficie del target. Questa è un'espulsione puramente fisica, non chimica o termica.

Deposizione sul substrato

Questi atomi appena liberati dal target viaggiano attraverso la camera a vuoto e atterrano sulla superficie di un substrato (come un wafer semiconduttore, vetro o impianto medico), accumulando gradualmente un film sottile e uniforme.

Materiali e applicazioni del target

La versatilità dello sputtering è direttamente collegata all'ampia gamma di materiali che possono essere trasformati in un target. La composizione del target detta la composizione del film finale.

Una tavolozza di materiali versatile

I target possono essere realizzati con un elenco esteso di materiali, tra cui:

- Metalli puri come oro, argento, rame e alluminio.

- Leghe come l'acciaio inossidabile.

- Ceramiche e composti come ossidi o nitruri metallici.

Vantaggio chiave per materiali complessi

Lo sputtering è particolarmente prezioso per depositare materiali con punti di fusione molto elevati o per creare film di leghe complesse. A differenza dell'evaporazione termica, che può avere difficoltà con materiali con diversi punti di ebollizione, lo sputtering espelle gli atomi nello stesso rapporto in cui esistono nel target, preservando la composizione della lega.

Comprendere i limiti pratici

Sebbene potente, il processo di sputtering presenta realtà pratiche legate direttamente al target che gli ingegneri devono gestire per costi, efficienza e qualità.

L'effetto "pista di corsa" (Race Track)

In molti sistemi, vengono utilizzati magneti dietro il target per confinare il plasma vicino alla superficie, aumentando la velocità di sputtering. Ciò concentra il bombardamento ionico in un anello o in un motivo ovale specifico, causando l'erosione irregolare del target in un solco spesso chiamato "pista di corsa" (race track).

Utilizzo inefficiente del materiale

A causa dell'effetto pista di corsa, una parte significativa del materiale del target al di fuori di questo solco rimane inutilizzata. Ciò riduce l'utilizzo del target, il che significa che un target deve essere sostituito molto prima che tutto il suo materiale sia consumato, influenzando il costo complessivo del processo.

Geometria e integrità del target

Il target deve essere abbastanza grande da coprire completamente la zona di erosione del plasma. Se è troppo piccolo, gli ioni possono mancare il target e spruzzare invece parti della pistola di sputtering stessa, come cuscinetti o morsetti, introducendo contaminazione metallica nel film sottile.

Fare la scelta giusta per il tuo obiettivo

La selezione e la gestione del target di sputtering sono fondamentali per ottenere il risultato desiderato del processo di rivestimento.

- Se il tuo obiettivo principale è uno strato conduttivo ad alta purezza: Devi utilizzare un target realizzato in un metallo puro (es. rame, oro) con la massima purezza possibile per garantire che le proprietà elettriche del film non siano compromesse.

- Se il tuo obiettivo principale è un rivestimento in lega complessa: Lo sputtering è il metodo ideale, poiché la composizione del target viene fedelmente replicata nel film depositato, mantenendo la stechiometria desiderata della lega.

- Se il tuo obiettivo principale è un rivestimento duro o dielettrico: Utilizzerai un target ceramico o impiegherai lo "sputtering reattivo", in cui un gas come ossigeno o azoto viene aggiunto alla camera per reagire con gli atomi metallici spruzzati mentre si depositano.

In definitiva, controllare il target di sputtering è la chiave per controllare la composizione, la qualità e l'efficienza dell'intero processo di deposizione di film sottili.

Tabella riassuntiva:

| Aspetto | Concetto chiave |

|---|---|

| Funzione primaria | Agisce come fonte di materiale, rilasciando atomi tramite bombardamento ionico per formare un film sottile su un substrato. |

| Vantaggio chiave | Replica fedelmente composizioni di materiali complessi (leghe, ceramiche) dal target al film. |

| Processo | Deposizione fisica da fase vapore (PVD) in una camera a vuoto utilizzando plasma e gas inerte (es. Argon). |

| Considerazione pratica | Soggetto a erosione irregolare (effetto "race track"), che influisce sull'utilizzo del materiale e sui costi. |

Pronto a ottenere precisione nel tuo processo di film sottili?

Il tuo target di sputtering è il cuore del tuo sistema di deposizione, determinando direttamente la qualità e le proprietà del tuo rivestimento finale. Scegliere il giusto materiale e fornitore di target è fondamentale per il successo.

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi i target di sputtering. Forniamo i materiali e l'esperienza per aiutarti a:

- Depositare strati conduttivi ad alta purezza con target di metallo puro.

- Creare rivestimenti in lega complessi con stechiometria precisa.

- Applicare rivestimenti ceramici duri e durevoli per applicazioni esigenti.

Lascia che i nostri esperti ti aiutino a selezionare il target ideale per le tue esigenze specifiche. Contatta KINTEK oggi stesso per discutere il tuo progetto e garantire risultati ottimali per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Autoclave da Laboratorio Sterilizzatore a Vuoto Pulsato da Banco a Vapore

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

- Produttore personalizzato di parti in PTFE Teflon per capsule Petri e capsule di evaporazione

Domande frequenti

- Come funziona il rivestimento simile al diamante? Sblocca durezza superiore e basso attrito

- Qual è l'effetto del substrato sui film sottili? Un Fattore Critico per Prestazioni e Affidabilità

- Cos'è il metodo top-down di sintesi del grafene? Una guida alla produzione scalabile di grafene

- Cosa succede durante la chimica di deposizione? Costruire film sottili da precursori gassosi

- Quali sono i metodi per produrre il grafene? Una guida alla sintesi "top-down" e "bottom-up"

- Perché i nanotubi di carbonio non conducono elettricità? Tutto dipende dalla loro struttura atomica

- Cos'è la tecnica di deposizione da soluzione chimica? Una guida alla fabbricazione di film sottili a basso costo

- Qual è lo spessore della deposizione fisica da vapore? Una guida per ottimizzare le prestazioni del tuo rivestimento