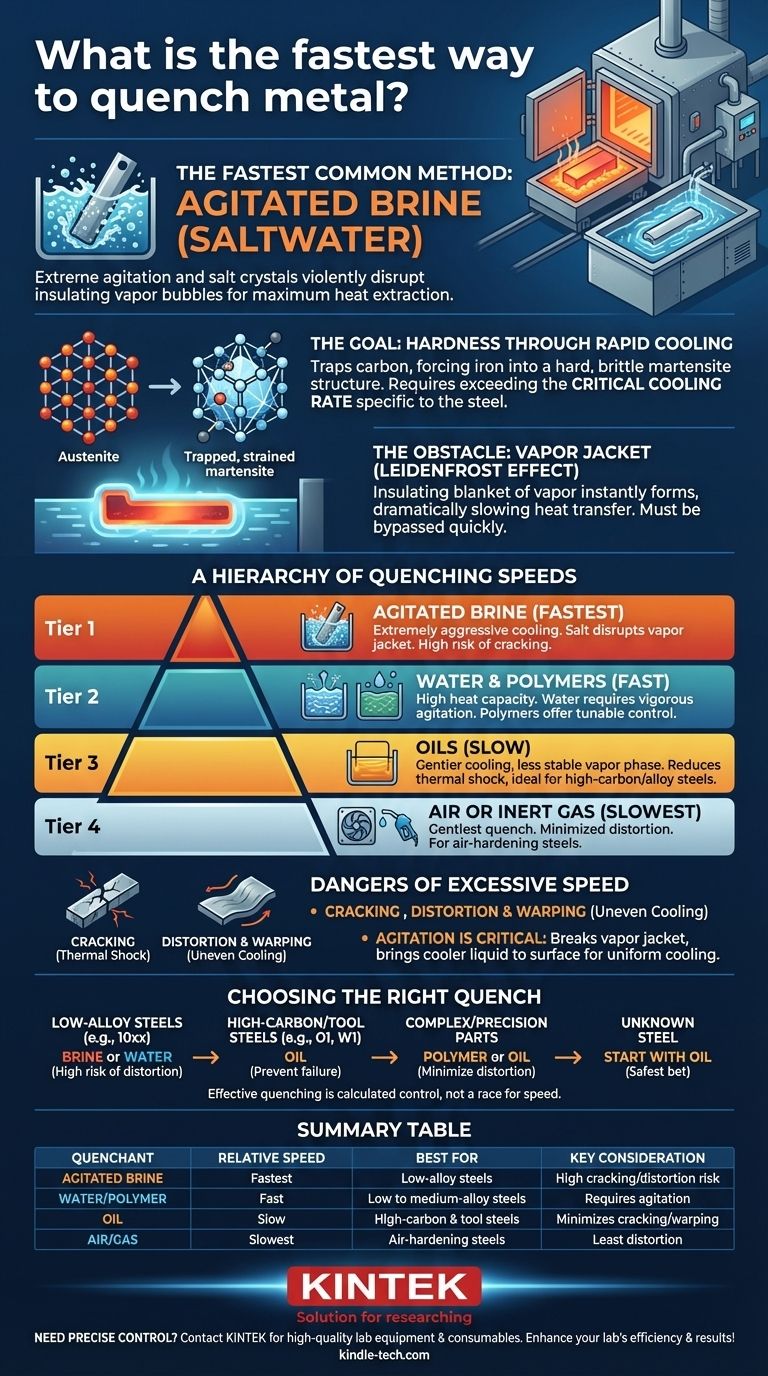

Il metodo comune più veloce per temprare il metallo è immergerlo in salamoia agitata (acqua salata). L'agitazione estrema e il modo in cui i cristalli di sale interrompono la formazione di bolle di vapore isolanti sulla superficie del metallo consentono l'estrazione del calore più rapida possibile in un tipico laboratorio o ambiente industriale.

Sebbene la salamoia agitata fornisca la massima velocità di raffreddamento, la ricerca della velocità è spesso fuorviante. L'obiettivo reale della tempra è raffreddare un metallo specifico abbastanza velocemente da raggiungere la durezza desiderata — e non più velocemente — poiché una velocità eccessiva è la causa principale di crepe e distorsioni.

Come la tempra crea durezza

Per comprendere la velocità di tempra, devi prima capire perché tempriamo. Il processo consiste nel bloccare una specifica struttura cristallina nell'acciaio.

L'obiettivo: bloccare la struttura della martensite

Quando si riscalda l'acciaio oltre la sua temperatura critica (uno stato chiamato austenitizzazione), la sua struttura cristallina interna cambia in austenite, che può dissolvere una grande quantità di carbonio.

Se lo si raffredda lentamente, il carbonio esce dalla soluzione e forma strutture morbide come la perlite. Per rendere l'acciaio duro, è necessario raffreddarlo così rapidamente che gli atomi di carbonio rimangono intrappolati, costringendo i cristalli di ferro in una struttura dura, fragile e altamente sollecitata chiamata martensite.

Il nemico: la camicia di vapore

Il più grande ostacolo al raffreddamento rapido è l'effetto Leidenfrost. Quando il metallo caldo entra in un tempra liquido, vaporizza istantaneamente il liquido attorno ad esso, creando una coperta isolante di vapore.

Questa "camicia di vapore" rallenta drasticamente il trasferimento di calore. Una tempra riuscita dipende dal superamento di questa fase il più rapidamente possibile.

La chiave: la velocità di raffreddamento critica

Ogni tipo di acciaio ha una velocità di raffreddamento critica — la velocità minima richiesta per bypassare la formazione di strutture morbide e formare martensite dura. L'obiettivo è selezionare un tempra che soddisfi o superi leggermente questa velocità per la tua lega specifica, ma non la superi così tanto da introdurre stress distruttivi.

Una gerarchia delle velocità di tempra

I mezzi di tempra non sono tutti uguali. La loro capacità di estrarre calore varia drasticamente in base alle loro proprietà fisiche.

Livello 1: Salamoia agitata (La più veloce)

La salamoia è più veloce dell'acqua semplice perché i cristalli di sale interrompono violentemente la camicia di vapore. Quando si formano le bolle di vapore, collassano immediatamente, assicurando che il liquido sia sempre a contatto con la superficie del metallo. Questo fornisce un raffreddamento estremamente aggressivo e rapido.

Livello 2: Acqua e polimeri

L'acqua è un mezzo di tempra molto veloce grazie alla sua elevata capacità termica. Tuttavia, è soggetta a formare una camicia di vapore stabile, che può portare a un raffreddamento non uniforme e a punti molli se non agitata vigorosamente.

I mezzi di tempra polimerici sono una soluzione moderna in cui la velocità di raffreddamento può essere regolata modificando la concentrazione del polimero nell'acqua. Colmano il divario tra acqua e olio, offrendo maggiore controllo e riducendo il rischio di crepe.

Livello 3: Oli

Gli oli sono un mezzo di tempra molto più lento dell'acqua. Questa è una caratteristica voluta, non un difetto. La fase di vapore è meno stabile e la velocità di raffreddamento complessiva è più delicata, il che riduce drasticamente lo shock termico sulla parte. Questo è essenziale per acciai ad alto tenore di carbonio e legati che sono molto soggetti a crepe.

Livello 4: Aria o gas inerte

Certi acciai altamente legati, noti come acciai "ad indurimento ad aria", hanno una velocità di raffreddamento critica così lenta che possono essere induriti semplicemente raffreddandoli in aria ferma o forzata. Questa è la tempra più delicata di tutte e comporta la minima distorsione.

Comprendere i compromessi: perché "il più veloce" è pericoloso

Selezionare un mezzo di tempra troppo veloce per il tuo acciaio è uno degli errori più comuni e costosi nel trattamento termico.

Il rischio di shock termico e crepe

Quando si tempra una parte, la superficie si raffredda e si restringe quasi istantaneamente mentre il nucleo rimane caldo ed espanso. Questo crea un'immensa sollecitazione interna. Se la velocità di raffreddamento è troppo estrema, questa sollecitazione supererà la resistenza del materiale e la parte si creperà, spesso con un "ping" udibile.

Il problema della deformazione e distorsione

Anche se la parte non si crepa, un raffreddamento non uniforme o eccessivamente rapido può causarne la deformazione e la distorsione. Una parte perfettamente lavorata può diventare inutile se non soddisfa più le dimensioni richieste dopo il trattamento termico.

L'importanza dell'agitazione

Indipendentemente dal mezzo di tempra, l'agitazione è fondamentale. Muovere la parte su e giù o lateralmente (non roteando) o avere un sistema per pompare il mezzo di tempra serve a due scopi: rompe meccanicamente la camicia di vapore e assicura che il liquido più freddo sia costantemente portato sulla superficie della parte. Questo promuove un raffreddamento rapido e uniforme.

Scegliere la tempra giusta per il tuo acciaio

Il mezzo di tempra ottimale è una funzione del contenuto di lega dell'acciaio, dello spessore della sezione trasversale della parte e della tua tolleranza alla distorsione.

- Se il tuo obiettivo principale è indurire acciai semplici a bassa lega (come la serie 10xx): La salamoia o l'acqua potrebbero essere necessarie per superare la velocità di raffreddamento critica, ma devi accettare un rischio maggiore di distorsione o crepe.

- Se il tuo obiettivo principale è indurire in sicurezza acciai ad alto tenore di carbonio o acciai per utensili (come O1, W1 o 52100): Un olio di tempra opportunamente selezionato è la scelta corretta per prevenire guasti catastrofici.

- Se il tuo obiettivo principale è minimizzare la distorsione in una parte complessa o di alta precisione: Una tempra polimerica o ad olio fornisce il controllo necessario per ottenere la durezza preservando la geometria della parte.

- Se stai lavorando con un acciaio sconosciuto: Inizia sempre con il mezzo di tempra più lento (olio). Se non si indurisce, puoi ri-indurire e provare un mezzo più veloce, ma non puoi annullare una crepa.

Una tempra efficace non è una corsa alla velocità, ma un controllo calcolato del raffreddamento per soddisfare le esigenze specifiche del tuo materiale.

Tabella riassuntiva:

| Tipo di mezzo di tempra | Velocità relativa | Ideale per | Considerazione chiave |

|---|---|---|---|

| Salamoia agitata | Più veloce | Acciai a bassa lega | Alto rischio di crepe/distorsioni |

| Acqua/Polimero | Veloce | Acciai a bassa e media lega | Richiede agitazione per l'uniformità |

| Olio | Lento | Acciai ad alto tenore di carbonio e per utensili | Minimizza crepe e deformazioni |

| Aria/Gas | Più lento | Acciai ad indurimento ad aria | Minima distorsione, per leghe specifiche |

Hai bisogno di un controllo preciso sul tuo processo di trattamento termico? Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità, su misura per le esigenze del tuo laboratorio. Che tu stia lavorando con oli di tempra, polimeri o forni specializzati, le nostre soluzioni ti assicurano di ottenere la durezza perfetta per i tuoi materiali senza il rischio di crepe o distorsioni. Contattaci oggi stesso per trovare l'attrezzatura giusta per il tuo acciaio e la tua applicazione specifica – miglioriamo insieme l'efficienza e i risultati del tuo laboratorio! Contattaci ora

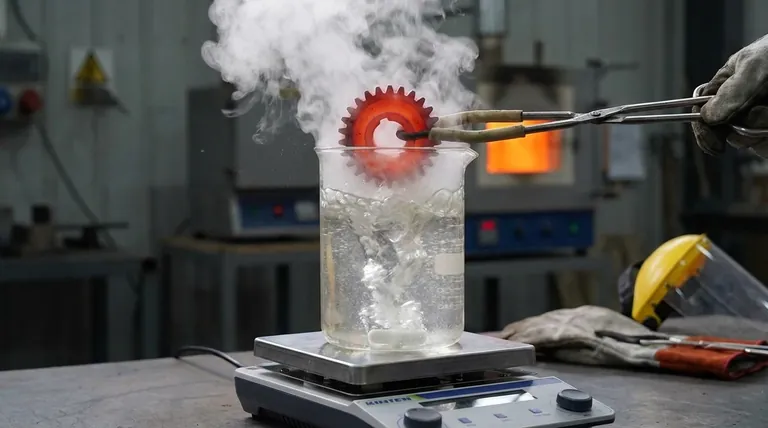

Guida Visiva

Prodotti correlati

- Agitatore magnetico riscaldato a temperatura costante per piccoli laboratori e agitatore

- Utensili Professionali per Taglio di Carta Carbone, Tessuto, Diaframma, Foglio di Rame, Alluminio e Altro

- Dissipatore di calore avanzato in ceramica fine di ossido di alluminio Al2O3 per isolamento

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Quali ruoli svolgono un agitatore magnetico e la protezione con azoto nella sintesi di Fe3O4? Padroneggiare purezza e dimensione delle particelle

- Qual è la funzione di una piastra riscaldante con agitatore magnetico nella sintesi di zirconia-allumina? Preparazione per combustione con soluzione master

- Come aiuta un dispositivo di riscaldamento e agitazione da laboratorio nel caricamento di particelle di platino (Pt) su supporti di carbonio tramite il metodo di riduzione dell'acido formico?

- Quale ruolo svolge un agitatore magnetico riscaldante a temperatura costante nella sintesi di MFC-HAp? Raggiungere l'omogeneità del materiale

- Perché un agitatore magnetico riscaldante è essenziale per la sintesi di nanoparticelle di ZnO? Ottieni precisione nell'ingegneria dei materiali