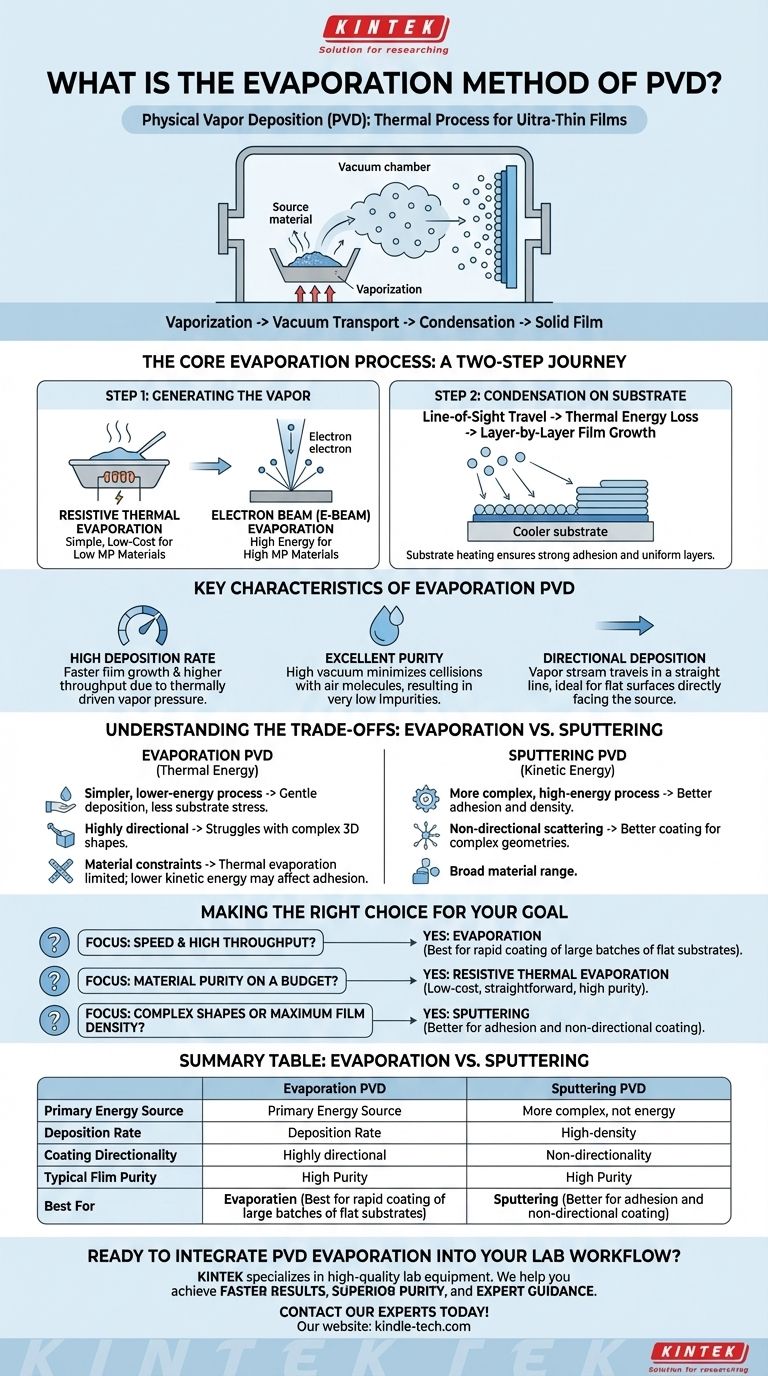

Nella deposizione fisica da vapore (PVD), il metodo di evaporazione è un processo in cui un materiale sorgente viene riscaldato all'interno di una camera ad alto vuoto fino a quando non vaporizza. Questi atomi o molecole gassose viaggiano quindi attraverso il vuoto e si condensano su un oggetto più freddo, noto come substrato, formando un film solido ultra-sottile.

Il principio fondamentale dell'evaporazione PVD è la sua semplicità e velocità. Facendo essenzialmente bollire un materiale e permettendogli di condensare altrove, fornisce un metodo rapido e altamente puro per creare film sottili, distinguendosi da altre tecniche PVD che si basano sull'energia cinetica anziché sull'energia termica.

Il Processo di Evaporazione Centrale: Un Viaggio in Due Fasi

L'intero processo è elegante nella sua immediatezza e consiste in due fasi fondamentali che si svolgono all'interno di un ambiente ad alto vuoto.

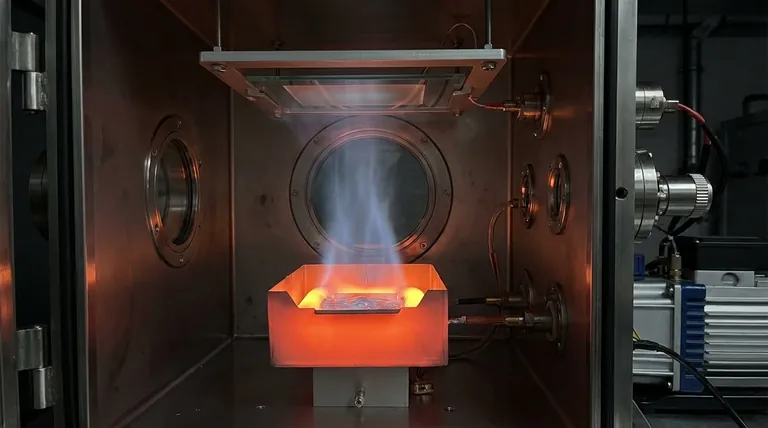

Fase 1: Generazione del Vapore

Il processo inizia riscaldando un materiale sorgente, spesso un metallo, fino a raggiungere una temperatura alla quale inizia a evaporare, trasformandosi direttamente in gas. Ciò si ottiene tipicamente attraverso uno dei due metodi comuni:

- Evaporazione Termica Resistiva: Il materiale sorgente viene posto in una "barchetta" o su un filamento realizzato con un materiale ad alto punto di fusione. Una forte corrente elettrica viene fatta passare attraverso questa barchetta, riscaldandola per effetto Joule e, a sua volta, facendo evaporare il materiale sorgente. Questo metodo è semplice, economico ed ideale per materiali con punti di fusione relativamente bassi.

- Evaporazione a Fascio di Elettroni (E-Beam): Un fascio di elettroni ad alta energia viene focalizzato sul materiale sorgente. L'energia cinetica degli elettroni viene convertita in energia termica all'impatto, riscaldando un'area molto localizzata del materiale fino al suo punto di evaporazione. Ciò consente la deposizione di materiali con punti di fusione molto elevati.

Fase 2: Condensazione sul Substrato

Una volta allo stato gassoso, gli atomi evaporati viaggiano in un percorso rettilineo, "a linea di vista" (line-of-sight), dalla sorgente al substrato. Quando incontrano il substrato più freddo (l'oggetto da rivestire), perdono la loro energia termica e si condensano nuovamente allo stato solido, accumulandosi strato dopo strato per formare un film uniforme.

Il riscaldamento appropriato del substrato stesso è spesso fondamentale per garantire che il film depositato aderisca saldamente e formi uno strato uniforme e ben strutturato.

Caratteristiche Chiave dell'Evaporazione PVD

Comprendere i tratti intrinseci del processo di evaporazione è fondamentale per sapere quando utilizzarlo. I suoi vantaggi rispetto ad altri metodi, come lo sputtering, sono significativi in contesti specifici.

Elevata Velocità di Deposizione

Un vantaggio principale dell'evaporazione è la sua velocità. Poiché si basa sulla pressione di vapore guidata termicamente, può produrre un flusso elevato di materiale, portando a una crescita del film molto più rapida e a una maggiore produttività rispetto allo sputtering.

Eccellente Purezza

L'ambiente ad alto vuoto è cruciale, poiché minimizza la possibilità che molecole di gas dall'aria entrino in collisione con il flusso di vapore e rimangano intrappolate nel film in crescita. Ciò si traduce in rivestimenti con livelli di impurità molto bassi e meno gas adsorbiti.

Deposizione Direzionale

Il flusso di vapore viaggia in linea retta dalla sorgente al substrato. Questa direzionalità è eccellente per ottenere rivestimenti uniformi su superfici piane che sono direttamente rivolte verso la sorgente.

Comprendere i Compromessi: Evaporazione vs. Sputtering

Nessun singolo metodo è universalmente superiore. La scelta di utilizzare l'evaporazione è una decisione basata su obiettivi e priorità specifiche, che spesso implica il confronto con lo sputtering, l'altra tecnica PVD principale.

Il Vantaggio della Semplicità e dell'Energia

L'evaporazione è fondamentalmente un processo a energia inferiore rispetto allo sputtering. Gli atomi lasciano delicatamente la sorgente e si condensano sul substrato. Questa delicatezza può essere un vantaggio, poiché induce meno stress e calore nel substrato.

Il Limite della Linea di Vista

La natura altamente direzionale dell'evaporazione è anche il suo principale svantaggio. Fatica a rivestire uniformemente forme complesse e tridimensionali o i lati delle caratteristiche, poiché qualsiasi area non direttamente visibile dalla sorgente riceverà poco o nessun rivestimento. Lo sputtering, in cui gli atomi sono dispersi in modo più casuale, è molto migliore per rivestire geometrie complesse.

Vincoli su Materiali e Adesione

Sebbene l'evaporazione E-beam possa gestire materiali ad alta temperatura, l'evaporazione termica più semplice è limitata ai materiali che possono essere facilmente vaporizzati. Inoltre, poiché gli atomi depositanti hanno un'energia cinetica inferiore, l'adesione e la densità del film risultante possono talvolta essere inferiori a quelle ottenibili con processi di sputtering ad alta energia.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo PVD corretto richiede una chiara comprensione del risultato più critico del tuo progetto.

- Se la tua priorità principale è la velocità e l'alta produttività: Le alte velocità di deposizione dell'evaporazione la rendono la scelta superiore per rivestire rapidamente grandi lotti di substrati relativamente piatti.

- Se la tua priorità principale è la purezza del materiale con un budget limitato: L'evaporazione termica resistiva offre un processo semplice ed economico che si traduce in film eccezionalmente puri.

- Se la tua priorità principale è rivestire forme complesse o massimizzare la densità del film: Lo sputtering è spesso un'alternativa migliore grazie alla sua natura non direzionale e all'energia più elevata delle particelle depositanti, che migliora l'adesione e l'integrità del film.

In definitiva, comprendere la differenza fondamentale tra far bollire un materiale (evaporazione) e bombardarlo cineticamente (sputtering) è la chiave per selezionare la tecnologia PVD giusta per il tuo obiettivo specifico.

Tabella Riassuntiva:

| Caratteristica | Evaporazione PVD | Sputtering PVD |

|---|---|---|

| Fonte di Energia Primaria | Termica (Calore) | Cinetica (Bombardamento) |

| Velocità di Deposizione | Alta | Inferiore |

| Direzionalità del Rivestimento | Linea di Vista | Non Direzionale |

| Purezza Tipica del Film | Alta | Buona |

| Ideale Per | Superfici piane, alta produttività | Forme 3D complesse, adesione superiore |

Pronto a Integrare l'Evaporazione PVD nel Flusso di Lavoro del Tuo Laboratorio?

Scegliere la giusta tecnica di deposizione di film sottili è fondamentale per i risultati della tua ricerca e produzione. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio di alta qualità, inclusi sistemi PVD personalizzati in base alle tue esigenze specifiche.

Ti aiutiamo a ottenere:

- Risultati più Rapidi: Sfrutta le alte velocità di deposizione per accelerare i tuoi cicli di R&S e produzione.

- Purezza Superiore: Assicura l'integrità dei tuoi rivestimenti con i nostri affidabili sistemi di evaporazione.

- Guida Esperta: Il nostro team ti aiuterà a selezionare l'attrezzatura perfetta, sia che la tua priorità sia la velocità per substrati piatti o la versatilità per geometrie complesse.

KINTEK è il tuo partner di fiducia per tutte le attrezzature e i materiali di consumo da laboratorio. Discutiamo di come un sistema di evaporazione PVD può migliorare le tue capacità.

Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili

- Qual è il processo di evaporazione termica nel PVD? Una guida passo-passo alla deposizione di film sottili

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Cos'è l'evaporazione termica sotto vuoto? Una guida alla deposizione di film sottili ad alta purezza

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni