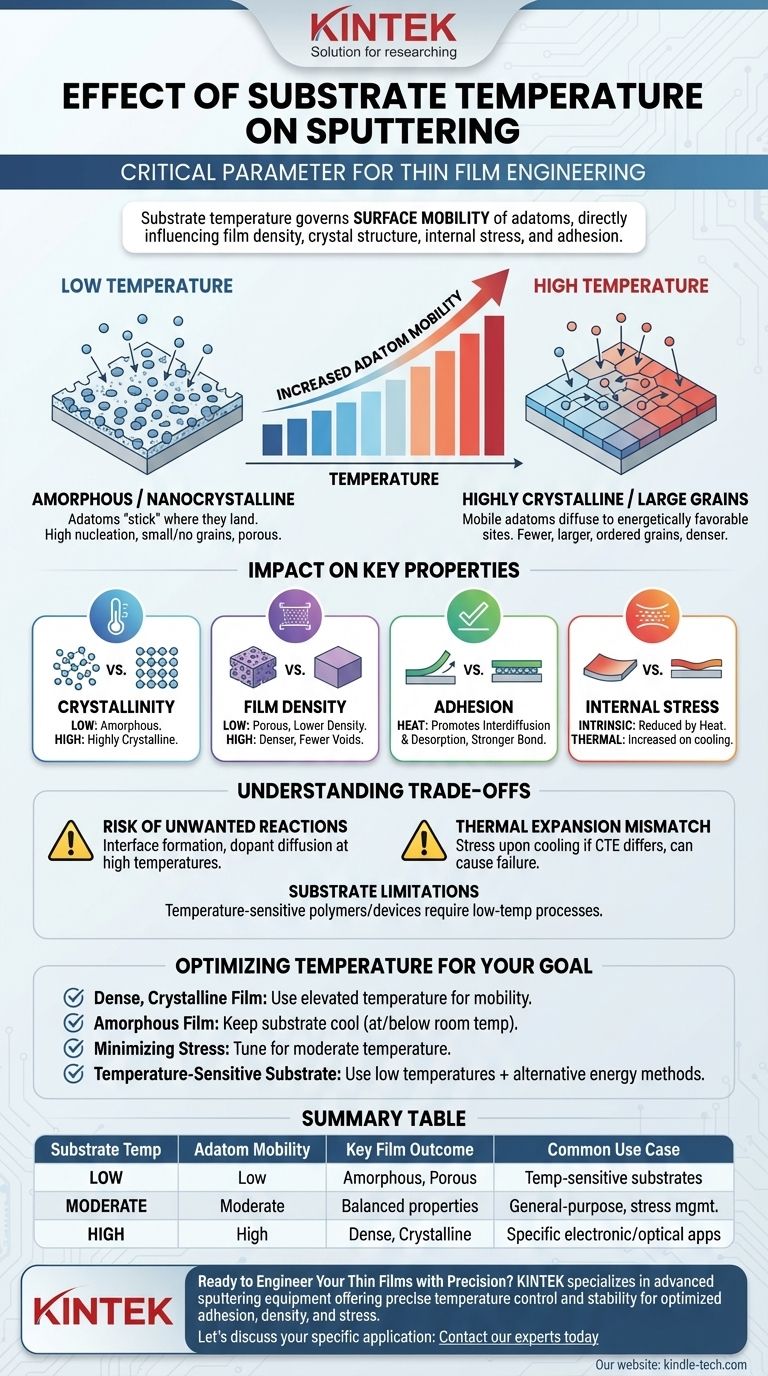

In breve, la temperatura del substrato è uno dei parametri più critici nello sputtering, controllando direttamente l'energia degli atomi mentre atterrano sulla superficie. Questa singola variabile influenza profondamente quasi ogni caratteristica importante del film sottile finale, inclusa la sua densità, la struttura cristallina, lo stress interno e l'adesione al substrato.

Il principio fondamentale da comprendere è questo: la temperatura del substrato governa la mobilità superficiale degli atomi depositati. Controllando la temperatura, non stai solo riscaldando o raffreddando il campione; stai dettando come quegli atomi si dispongono, il che determina in ultima analisi la struttura finale e le prestazioni del film.

La fisica: come la temperatura influenza la crescita del film

A livello atomico, il processo di sputtering è un arrivo caotico di particelle energetiche. La temperatura porta ordine a questo caos.

Mobilità degli adatom

Quando un atomo dal bersaglio di sputtering atterra sul substrato, viene chiamato adatom. Questo adatom ha una certa quantità di energia.

Temperature più elevate del substrato trasferiscono energia termica a questi adatom. Questo dà loro più energia per muoversi, o diffondere, attraverso la superficie prima che perdano la loro energia e si fissino in posizione.

Nucleazione e crescita dei grani

La crescita del film inizia con la nucleazione, dove gli adatom si raggruppano per formare isole stabili. La mobilità di questi adatom determina questo processo.

A basse temperature, gli adatom hanno poca energia e "aderiscono" dove atterrano. Ciò si traduce in un numero elevato di piccoli siti di nucleazione, portando a un film con grani molto piccoli (nanocristallino) o nessuna struttura ordinata (amorfo).

A alte temperature, gli adatom mobili possono viaggiare più lontano per trovare siti energeticamente più favorevoli, come un'isola esistente. Ciò porta a grani cristallini meno numerosi, più grandi e più perfettamente formati.

Impatto sulle proprietà chiave del film

Il controllo della mobilità degli adatom attraverso la temperatura consente di progettare direttamente le proprietà finali del film.

Cristallinità

Temperature più elevate promuovono la crescita di film cristallini altamente ordinati con dimensioni dei grani maggiori. Questo è spesso desiderabile per applicazioni che richiedono specifiche proprietà elettroniche o ottiche.

Al contrario, mantenere il substrato freddo è un metodo primario per produrre film amorfi, che sono apprezzati per la loro uniformità e la mancanza di bordi di grano.

Densità del film

Con l'aumento della mobilità dovuto a temperature più elevate, gli adatom possono trovare e riempire vuoti e valli microscopici sulla superficie. Ciò consente loro di sistemarsi in una disposizione più compatta.

Il risultato è un film più denso e meno poroso con meno difetti. Le deposizioni a bassa temperatura spesso si traducono in film più porosi con densità inferiore.

Adesione

Un leggero riscaldamento del substrato prima e durante la deposizione può migliorare significativamente l'adesione. Ciò avviene per due motivi: può desorbire contaminanti come l'acqua dalla superficie del substrato e promuove l'interdiffusione all'interfaccia film-substrato, creando un legame chimico e meccanico più forte.

Stress interno

Lo stress è una proprietà critica che può causare la rottura, il distacco o la deformazione del substrato. La temperatura del substrato influenza lo stress in due modi.

In primo luogo, influisce sullo stress intrinseco, che si sviluppa durante la crescita. Temperature più elevate spesso aiutano a ridurre lo stress di trazione consentendo agli atomi di disporsi in uno stato più rilassato.

In secondo luogo, crea stress termico al raffreddamento a causa di una disomogeneità nel coefficiente di espansione termica (CTE) tra il film e il substrato. Questo è un compromesso critico da gestire.

Comprendere i compromessi

Sebbene il riscaldamento del substrato sia uno strumento potente, non è privo di sfide e potenziali svantaggi.

Rischio di reazioni indesiderate

Temperature elevate possono innescare reazioni chimiche indesiderate tra il film depositato e il substrato. Ciò può formare uno strato intermedio indesiderabile, alterando le proprietà dell'interfaccia.

Per i film drogati, le alte temperature possono anche causare la diffusione dei droganti fuori dal film o nel substrato, rovinando la funzione prevista del film.

Disomogeneità dell'espansione termica

Se un film viene depositato ad alta temperatura su un substrato con un CTE diverso, si svilupperà uno stress significativo man mano che il sistema si raffredda a temperatura ambiente. Ciò può causare un fallimento catastrofico del film e deve essere calcolato e gestito con attenzione.

Limitazioni del substrato

Molti substrati importanti, come polimeri o alcuni dispositivi semiconduttori, sono sensibili alla temperatura e non possono sopportare alte temperature di deposizione. In questi casi, si è costretti a lavorare all'interno di una finestra di processo a bassa temperatura, richiedendo altri metodi per ottimizzare le proprietà del film.

Ottimizzazione della temperatura per il tuo obiettivo

La temperatura "corretta" del substrato dipende interamente dal risultato desiderato per il tuo film sottile.

- Se il tuo obiettivo principale è un film denso e altamente cristallino: Utilizza una temperatura elevata del substrato per massimizzare la mobilità degli adatom e promuovere la crescita di grani grandi.

- Se il tuo obiettivo principale è un film amorfo: Mantieni il substrato a o sotto la temperatura ambiente, utilizzando il raffreddamento attivo se necessario per rimuovere il calore dal plasma di sputtering.

- Se il tuo obiettivo principale è minimizzare lo stress del film: Ciò richiede una messa a punto accurata, spesso utilizzando una temperatura moderata per ridurre lo stress intrinseco senza introdurre uno stress termico eccessivo al raffreddamento.

- Se il tuo obiettivo principale è la deposizione su un substrato sensibile alla temperatura: Devi lavorare a basse temperature e potresti aver bisogno di utilizzare altre tecniche (come l'assistenza con fascio ionico o la polarizzazione del substrato) per aggiungere energia al film in crescita.

In definitiva, padroneggiare il controllo della temperatura del substrato lo trasforma da una semplice variabile in uno strumento preciso per l'ingegneria dei film sottili secondo le tue esatte specifiche.

Tabella riassuntiva:

| Temperatura del substrato | Mobilità degli adatom | Risultato chiave del film | Caso d'uso comune |

|---|---|---|---|

| Bassa | Bassa | Amorfo o nanocristallino, poroso | Substrati sensibili alla temperatura (polimeri) |

| Alta | Alta | Denso, altamente cristallino, grani grandi | Applicazioni che richiedono specifiche proprietà elettroniche/ottiche |

| Moderata | Moderata | Densità e stress bilanciati, adesione migliorata | Rivestimenti per uso generale, gestione dello stress |

Pronto a progettare i tuoi film sottili con precisione?

La temperatura del substrato è solo uno dei parametri critici per ottenere le proprietà desiderate del film. In KINTEK, siamo specializzati nella fornitura di apparecchiature e materiali di consumo avanzati per lo sputtering che offrono un controllo preciso della temperatura e stabilità del processo. Sia che tu stia sviluppando film altamente cristallini per l'elettronica o depositando su substrati polimerici sensibili, le nostre soluzioni sono progettate per aiutarti a ottimizzare l'adesione, la densità e lo stress per prestazioni superiori.

Discutiamo la tua applicazione specifica: Contatta i nostri esperti oggi per trovare l'attrezzatura da laboratorio perfetta per le tue sfide sui film sottili.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro