In sintesi, l'aumento della velocità del mulino si traduce in un prodotto finale più fine. Ciò avviene perché una rotazione più rapida genera collisioni più frequenti e più vigorose tra i mezzi di macinazione, portando a una riduzione più efficace della dimensione delle particelle.

Il principio fondamentale da comprendere è che la velocità del mulino non riguarda solo la velocità; riguarda il controllo del tipo di azione di macinazione. Modificando la velocità, si altera fondamentalmente l'equilibrio tra impatti ad alta energia e forze abrasive a energia inferiore all'interno del mulino.

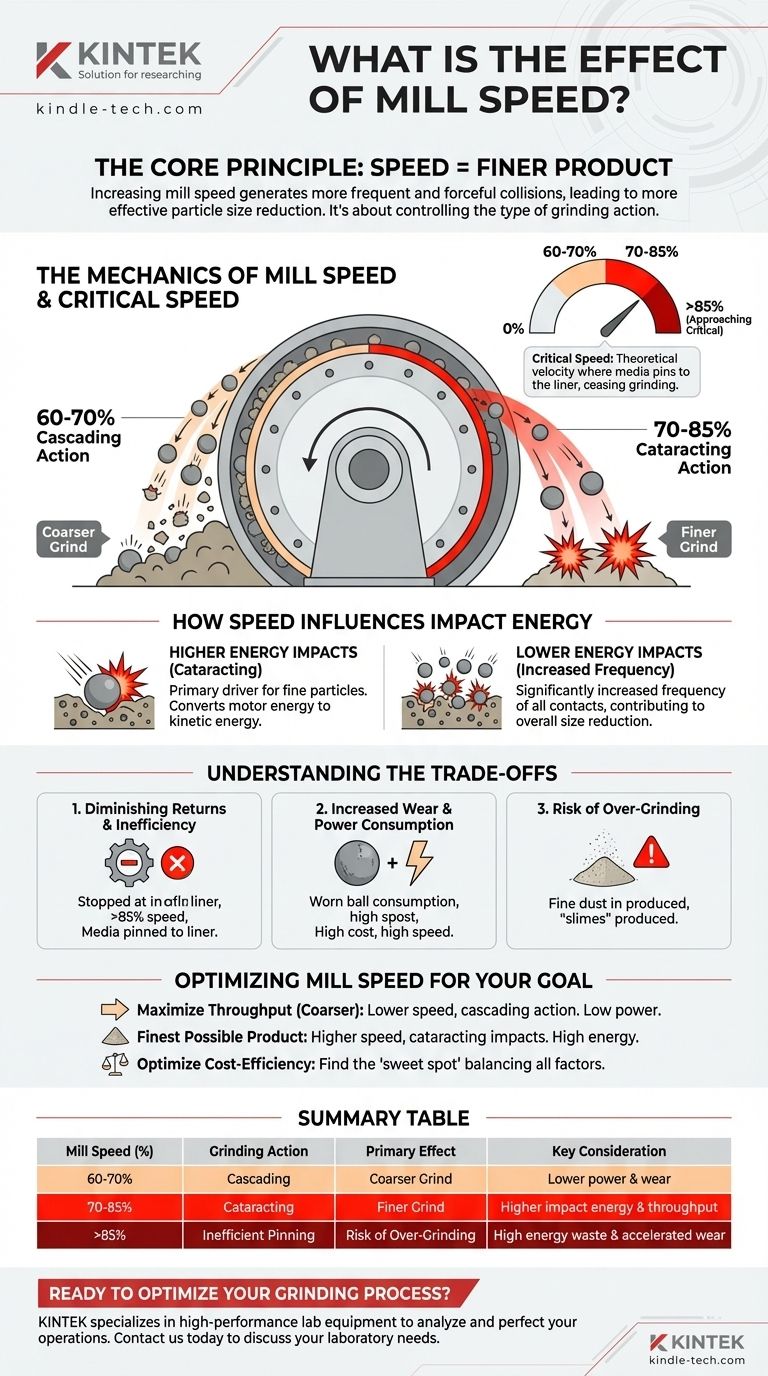

La meccanica della velocità del mulino

Per controllare efficacemente il processo di macinazione, è necessario comprendere come la velocità di rotazione modifichi la fisica all'interno del corpo del mulino. Questo è governato da un concetto chiave noto come "velocità critica".

Il concetto di velocità critica

La velocità critica è la velocità teorica alla quale la forza centrifuga causerebbe l'aderenza dei mezzi di macinazione (come sfere o barre d'acciaio) al rivestimento del mulino, cessando di fatto ogni azione di macinazione.

La velocità operativa del mulino viene quindi sempre discussa come percentuale della velocità critica. Questa percentuale determina il carattere della macinazione.

Dal "Cascading" al "Cataracting"

A velocità inferiori (ad esempio, 60-70% della velocità critica), i mezzi di macinazione "a cascata" (cascading). Ciò significa che i mezzi rotolano lungo la carica, creando un'azione di sfregamento e abrasione efficace per una macinazione più grossolana.

Aumentando la velocità (ad esempio, 70-85% della velocità critica), l'azione passa al "cataracting". I mezzi vengono lanciati più in alto lungo il rivestimento e in aria, creando una caduta libera che provoca impatti ad alta energia sul minerale sottostante.

Come la velocità influenza l'energia d'impatto

L'affermazione che l'aumento della velocità genera sia "impatti ad energia più alta che più bassa" è fondamentale.

Gli impatti ad energia più alta sono una conseguenza diretta del movimento di cataratta. Un mulino più veloce lancia i mezzi più in alto, convertendo più energia del motore in energia potenziale, che poi diventa energia cinetica all'impatto. Questo è il motore principale per la creazione di particelle fini.

Gli impatti ad energia più bassa si riferiscono al significativo aumento della frequenza di tutte le collisioni. Con tutto che si muove più velocemente, aumenta drasticamente anche il numero di contatti incidentali più piccoli e di interazioni abrasive, contribuendo alla riduzione complessiva delle dimensioni.

Comprendere i compromessi

Far funzionare semplicemente un mulino alla massima velocità possibile raramente è la strategia più efficace o economica. I benefici di una macinazione più fine comportano costi operativi significativi e limitazioni fisiche.

Rendimenti decrescenti e inefficienza

Esiste una velocità ottimale per l'efficienza. Avvicinandosi alla velocità critica, i mezzi trascorrono più tempo aderenti al rivestimento, riducendo il numero di impatti efficaci. Spingere oltre il punto ottimale spreca energia senza un aumento proporzionale delle prestazioni di macinazione.

Aumento dell'usura e del consumo di energia

Velocità più elevate e impatti più energetici si traducono direttamente in un'usura accelerata sia dei mezzi di macinazione che dei rivestimenti del mulino. Ciò aumenta la frequenza della manutenzione e i costi di sostituzione. Inoltre, funzionare a velocità più elevate richiede molta più potenza, che è spesso il singolo costo operativo maggiore per un circuito di macinazione.

Rischio di sovra-macinazione

Per molte applicazioni, specialmente nella lavorazione dei minerali, la produzione di un eccesso di particelle ultrafini (o "fanghi") può essere dannosa per i processi di recupero a valle come la flottazione. Una velocità del mulino più elevata aumenta il rischio di sovra-macinare materiale prezioso in una dimensione di particella troppo fine per essere recuperata in modo efficiente.

Ottimizzare la velocità del mulino per il tuo obiettivo

La velocità corretta del mulino dipende interamente dall'obiettivo della tua specifica operazione. Devi bilanciare i requisiti di dimensione del prodotto con i costi operativi.

- Se il tuo obiettivo principale è massimizzare la produttività con un prodotto più grossolano: Operare a una percentuale inferiore della velocità critica per promuovere un'azione abrasiva a cascata che consuma meno energia e causa meno usura.

- Se il tuo obiettivo principale è produrre il prodotto più fine possibile: Operare a una percentuale più alta della velocità critica per massimizzare il numero di impatti ad alta energia e di cataratta.

- Se il tuo obiettivo principale è ottimizzare l'efficienza dei costi: Devi trovare il "punto ottimale" operativo che bilanci la produttività e la dimensione delle particelle rispetto ai costi di consumo energetico e usura dei mezzi/rivestimenti.

In definitiva, controllare la velocità del mulino significa gestire deliberatamente la fisica interna del mulino per raggiungere il tuo obiettivo operativo preciso.

Tabella riassuntiva:

| Velocità del mulino (come % della velocità critica) | Azione di macinazione | Effetto principale sul prodotto | Considerazione chiave |

|---|---|---|---|

| 60-70% | Cascading (A cascata) | Macinazione più grossolana | Minore consumo energetico e usura |

| 70-85% | Cataracting (A cataratta) | Macinazione più fine | Maggiore energia d'impatto e produttività |

| >85% (Avvicinamento al critico) | Aderenza inefficiente | Rischio di sovra-macinazione | Elevato spreco di energia e usura accelerata |

Pronto a ottimizzare il tuo processo di macinazione?

Trovare la velocità perfetta del mulino per il tuo materiale specifico e i tuoi obiettivi di produzione è fondamentale per massimizzare l'efficienza e la redditività. Gli esperti di KINTEK sono specializzati nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni per aiutarti ad analizzare e perfezionare le tue operazioni di macinazione.

Comprendiamo il delicato equilibrio tra dimensione delle particelle, produttività e costi operativi. Lascia che equipaggiamo il tuo laboratorio con gli strumenti giusti per ottenere risultati superiori.

Contatta KINTEL oggi stesso per discutere le tue esigenze di laboratorio e scoprire come le nostre soluzioni possono migliorare il controllo del tuo processo e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Come contribuiscono i mulini e le sfere di macinazione in acciaio inossidabile alla lega meccanica? Ottimizzare la sintesi di polveri HEA

- Perché i barattoli di macinazione e le sfere di macinazione in zirconia (ZrO2) sono raccomandati per la lavorazione di elettroliti solforati come Li6PS5Cl?

- Perché il nitruro di silicio o la zirconia sono preferiti per la macinazione dei precursori di iodovanadato di piombo? Garantire risultati di elevata purezza

- Quali sono i vantaggi dei barattoli per mulini a palle in poliuretano per il nitruro di silicio? Garantire purezza ed evitare contaminazioni metalliche

- Perché è necessario un contenitore per mulino a sfere rivestito in Y-ZrO2 per la sintesi di Na3PS4? Garantire la purezza negli elettroliti solforati