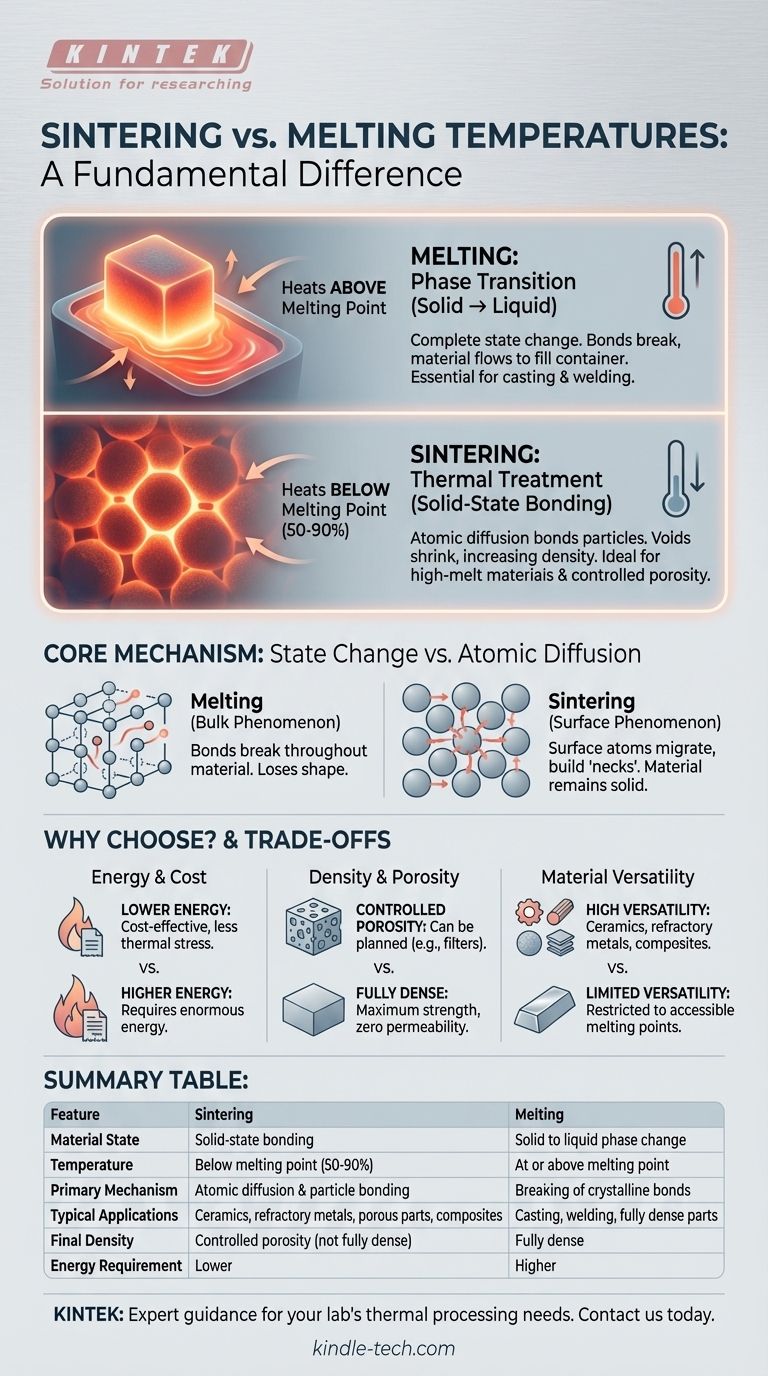

La differenza fondamentale tra sinterizzazione e fusione è lo stato del materiale. La fusione è una transizione di fase che trasforma completamente un solido in un liquido riscaldandolo al di sopra del suo punto di fusione. La sinterizzazione, al contrario, è un trattamento termico che riscalda una polvere compattata a una temperatura inferiore al suo punto di fusione, facendo sì che le particelle si fondano insieme senza mai diventare completamente liquide.

Mentre entrambi i processi utilizzano il calore per formare un oggetto solido, la fusione si basa su un completo cambiamento di stato da solido a liquido. La sinterizzazione è un processo allo stato solido più sottile che utilizza la diffusione atomica per legare le particelle, consentendo la fabbricazione di materiali difficili o impossibili da fondere.

Il meccanismo principale: cambiamento di stato vs. diffusione atomica

A livello microscopico, questi due processi operano su principi completamente diversi. Comprendere questa distinzione è fondamentale per scegliere la tecnica di produzione giusta.

Cosa succede durante la fusione?

La fusione è un fenomeno di massa. Quando un materiale raggiunge la sua specifica temperatura di fusione, l'energia termica è sufficiente a rompere i legami ordinati e cristallini che tengono i suoi atomi in un reticolo fisso.

L'intero materiale subisce una transizione di fase da solido a liquido. Perde la sua forma e fluirà per riempire il contenitore in cui si trova, un processo essenziale per la fusione e la saldatura.

Come funziona la sinterizzazione?

La sinterizzazione è un fenomeno di superficie guidato dalla diffusione atomica. Una polvere compattata viene riscaldata a una temperatura di sinterizzazione, tipicamente il 50-90% del punto di fusione assoluto del materiale.

A questa temperatura elevata, gli atomi sulle superfici delle singole particelle di polvere diventano altamente agitati. Ciò consente loro di migrare attraverso i confini tra le particelle, costruendo efficacemente "colli" o ponti che saldano le particelle insieme.

Il materiale nel suo complesso non si liquefa mai. Invece, i vuoti tra le particelle si restringono gradualmente, aumentando la densità e la resistenza del pezzo finale.

Perché scegliere un processo piuttosto che l'altro?

La scelta tra sinterizzazione e fusione non riguarda quale sia "migliore", ma quale sia lo strumento giusto per un materiale e un'applicazione specifici.

Quando la sinterizzazione è la scelta superiore

La sinterizzazione è indispensabile per materiali con punti di fusione estremamente elevati, come ceramiche, tungsteno e molibdeno. La fusione di questi materiali richiede un'enorme energia e attrezzature specializzate.

È anche il processo preferito per creare parti con porosità controllata, come filtri o cuscinetti autolubrificanti. Poiché il processo inizia con le particelle, la densità finale può essere gestita con precisione.

Infine, la sinterizzazione consente la creazione di compositi a matrice metallica mescolando polveri di materiali diversi (ad esempio, un metallo e una ceramica) che non potrebbero essere combinati tramite fusione a causa di punti di fusione molto diversi.

Quando la fusione è necessaria

La fusione è il processo richiesto per la colata tradizionale. Per creare una parte completamente densa versando il materiale in uno stampo, il materiale deve essere in uno stato completamente liquido per riempire ogni dettaglio della cavità.

È anche la base per la maggior parte delle tecniche di saldatura, dove un bagno localizzato di materiale fuso viene utilizzato per unire due componenti, creando un giunto senza soluzione di continuità e completamente denso dopo il raffreddamento.

Comprendere i compromessi

Ogni processo presenta una serie distinta di vantaggi e limitazioni che influiscono direttamente su costi, prestazioni e selezione dei materiali.

Energia e costi

La sinterizzazione richiede quasi sempre meno energia della fusione. Operare a una temperatura inferiore si traduce direttamente in bollette energetiche più basse e meno stress termico sulle apparecchiature, spesso con un processo più economico.

Densità e porosità del pezzo finale

La fusione produce intrinsecamente una parte completamente densa (supponendo che non ci sia gas intrappolato durante il raffreddamento). Questo è l'ideale per applicazioni che richiedono la massima resistenza e zero permeabilità.

Le parti sinterizzate, al contrario, contengono quasi sempre un certo livello di porosità residua. Sebbene questa possa essere una caratteristica pianificata, può anche essere un punto di debolezza meccanica se non controllata correttamente.

Versatilità del materiale

La sinterizzazione apre la porta alla lavorazione di un'ampia gamma di metalli refrattari e ceramiche che sono impraticabili da fondere. La sua capacità di combinare materiali disparati in compositi è un vantaggio unico.

La fusione è generalmente limitata a materiali con punti di fusione più accessibili e non può essere utilizzata per creare compositi da materiali che non si mescolano allo stato liquido.

Fare la scelta giusta per la tua applicazione

La scelta del processo termico corretto dipende interamente dai vincoli del materiale e dalle proprietà desiderate del componente finale.

- Se il tuo obiettivo principale è creare una parte completamente densa e non porosa da una lega metallica convenzionale: La fusione tramite colata o saldatura è il metodo più diretto e affidabile.

- Se il tuo obiettivo principale è lavorare con ceramiche ad alta temperatura o metalli refrattari come il tungsteno: La sinterizzazione è il processo di produzione più pratico, efficiente dal punto di vista energetico e spesso l'unico praticabile.

- Se il tuo obiettivo principale è creare un componente con proprietà specifiche come porosità controllata o una struttura composita: La sinterizzazione offre capacità uniche che la fusione non può replicare.

In definitiva, scegliere tra questi processi richiede una chiara comprensione del tuo obiettivo finale, poiché ogni metodo trasforma una materia prima in un pezzo finale in un modo fondamentalmente diverso.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione | Fusione |

|---|---|---|

| Stato del materiale | Legame allo stato solido | Cambiamento di fase da solido a liquido |

| Temperatura | Sotto il punto di fusione (50-90%) | Al o sopra il punto di fusione |

| Meccanismo primario | Diffusione atomica e legame delle particelle | Rottura dei legami cristallini |

| Applicazioni tipiche | Ceramiche, metalli refrattari, parti porose, compositi | Colata, saldatura, parti completamente dense |

| Densità finale | Porosità controllata (non completamente densa) | Completamente densa |

| Requisito energetico | Minore | Maggiore |

Hai bisogno di una guida esperta per selezionare il processo termico giusto per i materiali del tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le tue specifiche esigenze di sinterizzazione e fusione. Che tu stia lavorando con ceramiche ad alta temperatura, metalli refrattari o compositi complessi, le nostre soluzioni garantiscono un controllo preciso della temperatura e prestazioni affidabili.

Contattaci oggi per discutere come la nostra esperienza può aiutarti a ottimizzare la tua lavorazione termica e ottenere risultati superiori nel tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Perché è necessario un rivestimento di allumina ad alta purezza per forni tubolari ad alta temperatura? Garantire una ricerca accurata sulla biomassa

- Come si chiamano i tubi in un forno? Comprendere il ruolo del tubo di lavoro

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- A che temperatura viene attivata l'allumina? Sblocca la porosità ottimale per l'adsorbimento