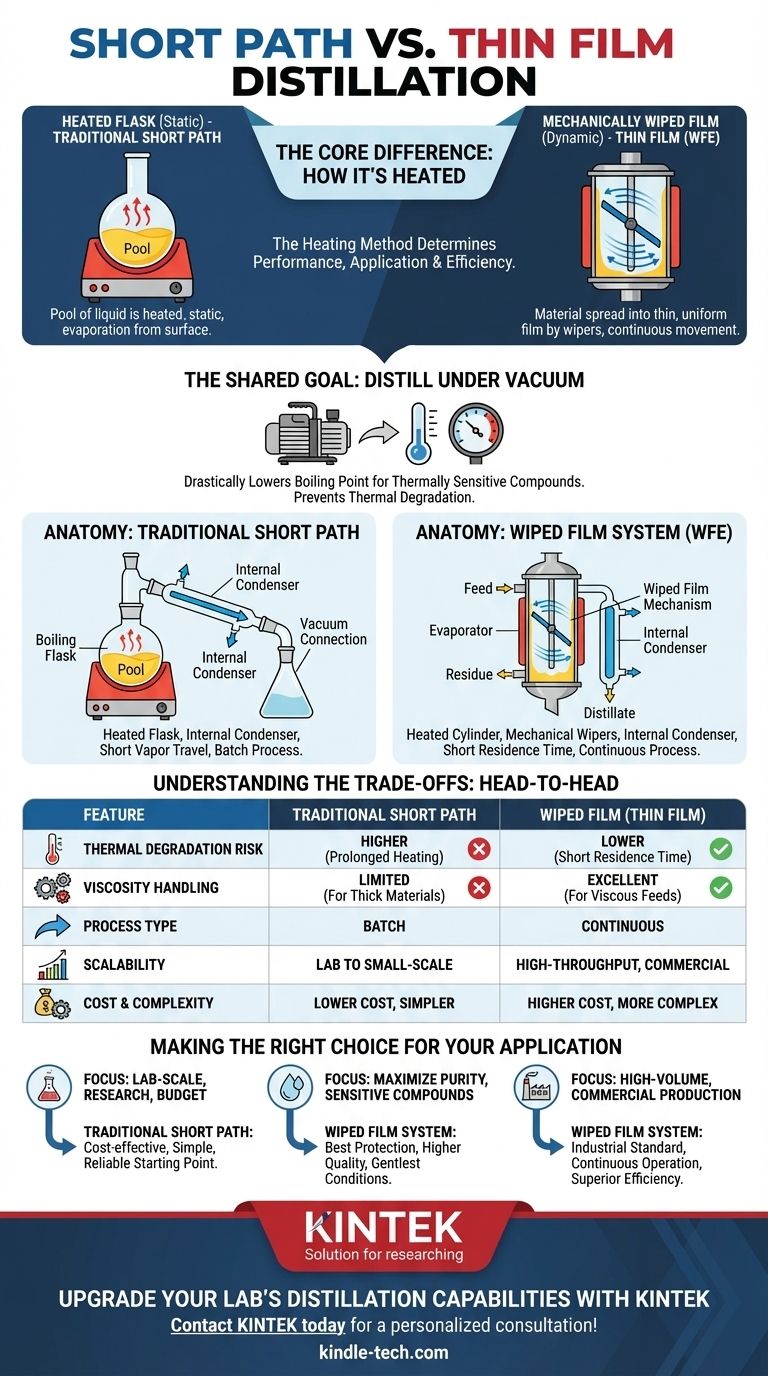

Sebbene spesso usati in contesti simili, la differenza fondamentale tra la distillazione a percorso corto e quella a film sottile risiede nel modo in cui il materiale viene riscaldato e trasformato in vapore. Un sistema tradizionale a percorso corto riscalda una pozza di liquido in una beuta, mentre un sistema a film sottile utilizza tergicristalli meccanici per stendere il materiale su una superficie riscaldata. Questa distinzione nel metodo di riscaldamento è il fattore critico che determina le prestazioni, l'applicazione e l'efficienza di ciascuna tecnica.

La scelta non è veramente "percorso corto vs. film sottile", poiché la maggior parte dei moderni sistemi a film sottile sono anch'essi un tipo di distillazione a percorso corto. La vera decisione è tra una beuta statica riscaldata (percorso corto tradizionale) e un sistema a film dinamico con tergicristalli meccanici. Il film raschiato offre un controllo superiore per materiali altamente sensibili o viscosi, mentre il percorso corto tradizionale è un punto di partenza più semplice e accessibile.

L'obiettivo comune: distillare sotto vuoto

Per cogliere la differenza, dobbiamo prima capire il problema che entrambi i metodi sono progettati per risolvere: distillare composti termosensibili ad alto punto di ebollizione come quelli presenti nella cannabis, negli oli essenziali e nei prodotti farmaceutici.

Il problema con la distillazione standard

La distillazione standard si basa sull'ebollizione di un liquido a pressione atmosferica. Molti composti organici preziosi hanno punti di ebollizione estremamente alti, e applicare così tanto calore per un periodo prolungato li brucerebbe o li degraderebbe termicamente prima che potessero trasformarsi in vapore.

La soluzione: abbassare pressione e tempo

Sia la distillazione a percorso corto che quella a film sottile operano sotto vuoto spinto. Questo abbassa drasticamente il punto di ebollizione dei composti, permettendo loro di vaporizzare a temperature molto più sicure e basse. Il design a "percorso corto" minimizza ulteriormente il tempo che una molecola trascorre nella sua fase di vapore caldo.

Anatomia di un sistema a percorso corto tradizionale

Questa è la configurazione classica che la maggior parte delle persone immagina quando sente parlare di "percorso corto". È un'evoluzione della vetreria di laboratorio standard, ottimizzata per il funzionamento sotto vuoto.

La beuta riscaldata

Il processo inizia con il materiale grezzo in una beuta di ebollizione. Questa beuta viene riscaldata esternamente e il materiale viene tipicamente agitato con un'ancoretta magnetica per migliorare la distribuzione del calore. L'evaporazione avviene dalla superficie di questa pozza statica di liquido.

Il condensatore interno

L'innovazione chiave è posizionare il condensatore all'interno del corpo principale dell'alambicco. Questo crea una distanza di viaggio molto breve — il "percorso corto" — per le molecole di vapore per viaggiare dal liquido bollente alla superficie fredda di condensazione. Ciò minimizza la caduta di pressione e impedisce che le molecole vengano perse o reagiscano lungo il percorso.

Anatomia di un sistema a film sottile (film raschiato)

Un sistema a film sottile, spesso chiamato Evaporatore a Film Raschiato (WFE), rappresenta un approccio più avanzato e industriale allo stesso problema.

Il meccanismo a film raschiato

Invece di una beuta statica, un sistema a film sottile utilizza un cilindro verticale riscaldato. Il materiale di alimentazione viene introdotto dall'alto e immediatamente distribuito in un film molto sottile e uniforme sulla parete interna da una serie di tergicristalli o rulli rotanti.

Il condensatore interno

Proprio come un percorso corto tradizionale, un sistema a film sottile ha un condensatore situato al centro del cilindro di evaporazione. Poiché le molecole di vapore devono percorrere solo pochi centimetri dal film raschiato al condensatore, questo è anche fondamentalmente un apparato di distillazione a percorso corto. Questa è la fonte della maggior parte della confusione.

Trasferimento di calore dinamico

Il film in continuo movimento è il punto di svolta. Assicura che il materiale abbia un tempo di residenza molto breve sulla superficie riscaldata, spesso solo pochi secondi. Ciò fornisce un trasferimento di calore estremamente efficiente e uniforme, minimizzando drasticamente il rischio di degradazione termica.

Comprendere i compromessi: un confronto diretto

Le differenze pratiche tra una beuta statica (percorso corto) e un sistema dinamico a film raschiato sono significative.

Esposizione termica e degradazione

Una beuta a percorso corto tradizionale riscalda un volume di olio per un periodo prolungato, creando il rischio di surriscaldamento localizzato e degradazione.

Un sistema a film raschiato è il chiaro vincitore per i materiali sensibili. Il tempo di residenza estremamente breve sul riscaldatore fornisce le condizioni termiche più delicate possibili, preservando la qualità del prodotto finale.

Gestione della viscosità

I materiali ad alta viscosità sono impegnativi per i sistemi a percorso corto tradizionali. Sono difficili da agitare efficacemente e non evaporano in modo efficiente da una pozza statica.

I tergicristalli meccanici in un sistema a film raschiato eccellono nella gestione di materiali spessi e viscosi, spargendoli efficacemente per garantire un'evaporazione efficiente.

Rendimento e scalabilità

Il percorso corto tradizionale è principalmente un processo batch. È eccellente per lo sviluppo su scala di laboratorio e per produzioni più piccole, ma è limitato in volume.

I sistemi a film raschiato sono progettati per il funzionamento continuo. Una volta impostati, possono funzionare per ore o giorni con un'alimentazione continua, rendendoli lo standard per la produzione commerciale ad alto rendimento.

Costo e complessità

Una configurazione a percorso corto tradizionale è meccanicamente semplice, basandosi principalmente su vetreria, riscaldatori e una pompa per il vuoto. Questo la rende significativamente meno costosa e più facile da mantenere.

Un sistema a film raschiato è un macchinario industriale più complesso con motori, guarnizioni rotanti e ingegneria di precisione. Ciò si traduce in un costo di capitale molto più elevato e una manutenzione più impegnativa.

Fare la scelta giusta per la tua applicazione

La scelta della tecnologia corretta dipende interamente dai tuoi obiettivi specifici, dalla scala e dal materiale che stai elaborando.

- Se il tuo obiettivo principale è la ricerca su scala di laboratorio o la lavorazione di materiali a bassa viscosità con un budget limitato: Un sistema a percorso corto tradizionale offre una soluzione economica, semplice e capace.

- Se il tuo obiettivo principale è massimizzare la purezza e la resa per composti altamente sensibili: Un sistema a film raschiato offre la migliore protezione contro la degradazione termica e fornisce un prodotto di qualità superiore.

- Se il tuo obiettivo principale è la produzione commerciale ad alto volume, specialmente con alimentazioni viscose: Un sistema a film raschiato è lo standard industriale per il suo funzionamento continuo, l'efficienza superiore e la scalabilità.

In definitiva, comprendere questa distinzione ti consente di selezionare lo strumento giusto in base alla sensibilità del tuo materiale, alla scala di produzione e ai tuoi vincoli finanziari.

Tabella riassuntiva:

| Caratteristica | Percorso corto tradizionale | Film raschiato (Film sottile) |

|---|---|---|

| Metodo di riscaldamento | Pozza statica in beuta riscaldata | Film sottile raschiato meccanicamente |

| Rischio di degradazione termica | Superiore (riscaldamento prolungato) | Inferiore (tempo di residenza breve) |

| Gestione della viscosità | Limitata per materiali spessi | Eccellente per alimentazioni viscose |

| Tipo di processo | Batch | Continuo |

| Scalabilità | Laboratorio a piccola scala | Alto rendimento, commerciale |

| Costo e complessità | Costo inferiore, più semplice | Costo superiore, più complesso |

Aggiorna le capacità di distillazione del tuo laboratorio con KINTEK

Sia che tu stia elaborando cannabinoidi sensibili, oli essenziali o prodotti farmaceutici di alto valore, la scelta del sistema di distillazione giusto è fondamentale per la purezza e la resa del prodotto. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo soluzioni su misura per le tue esigenze specifiche.

- Per R&S e laboratori attenti al budget: Esplora la nostra gamma di kit di distillazione a percorso corto tradizionali per una purificazione affidabile su piccola scala.

- Per la produzione ad alto volume e alta purezza: I nostri evaporatori a film raschiato (WFE) offrono un controllo termico superiore e un funzionamento continuo.

Lascia che i nostri esperti ti aiutino a selezionare il sistema ideale per massimizzare l'efficienza e proteggere i tuoi preziosi composti. Contatta KINTEK oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Barchetta di evaporazione per materia organica

Domande frequenti

- Perché è necessaria un'attrezzatura di riscaldamento industriale ad alta precisione per il processo di normalizzazione dell'acciaio ferritico-martensitico?

- Quali precauzioni dovrebbero essere prese durante il laboratorio di evaporazione? Padronanza della sicurezza ad alto vuoto e ad alta temperatura

- Qual è l'uso del forno a essiccare in laboratorio? Ottenere un calore uniforme per l'essiccazione, la sterilizzazione e la polimerizzazione

- Qual è la differenza tra quarzo alto e quarzo basso? Sblocca la chiave del comportamento e delle applicazioni dei cristalli

- Quale catalizzatore viene utilizzato nella pirolisi catalitica? Zeoliti per un miglioramento superiore del bio-olio

- Qual è l'effetto della pressione di sputtering? Domina l'Energia Atomica per Film Sottili Superiori

- Il platino si ossida? La verità sulla sua estrema resistenza alla corrosione

- Qual è il processo del rotavapor? Padroneggiare l'evaporazione efficiente dei solventi a bassa temperatura