A prima vista, la curvatura a rulli e la profilatura a rulli sembrano simili, poiché entrambe utilizzano rulli per sagomare il metallo. Tuttavia, sono processi di produzione fondamentalmente diversi, progettati per applicazioni completamente distinte. La curvatura a rulli prende una forma strutturale esistente—come un tubo o una trave a I—e la curva in un grande arco, mentre la profilatura a rulli prende una striscia piatta di lamiera e la sagoma progressivamente in una sezione trasversale complessa e lineare.

La distinzione fondamentale risiede nell'input e nell'output. La curvatura a rulli inizia con un profilo finito e crea una curva. La profilatura a rulli inizia con una lamiera piatta e crea un profilo lineare complesso.

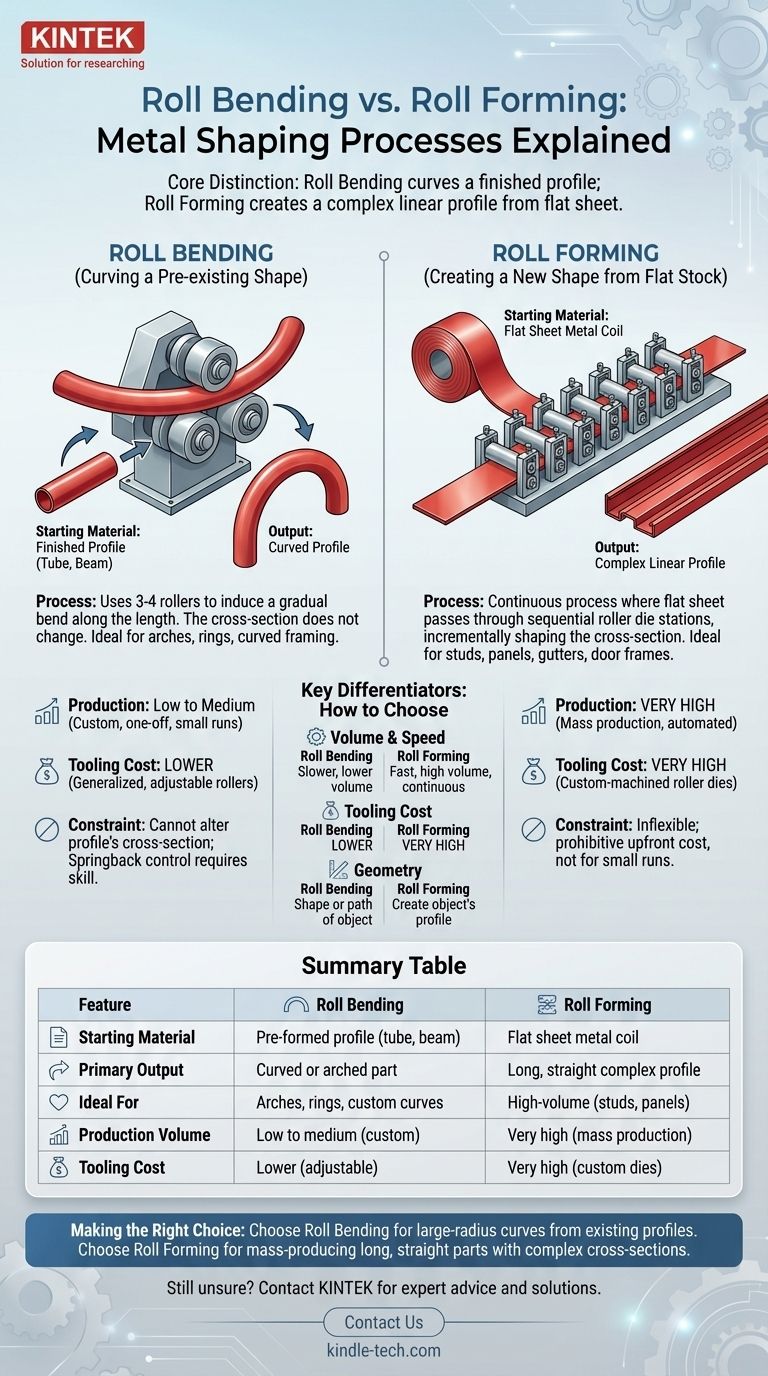

Il Processo Fondamentale: Il Racconto di Due Geometrie

Comprendere la meccanica di ciascun processo rivela i loro scopi unici. I macchinari, il flusso del materiale e il prodotto finale non potrebbero essere più diversi.

Curvatura a Rulli: Curvare una Forma Preesistente

La curvatura a rulli, nota anche come piegatura di sezioni o piegatura di profili, utilizza un set di tre o quattro rulli disposti in una configurazione a piramide o a pizzicamento.

Una forma strutturale preformata, come un tubo, un profilato ad angolo o un profilo estruso, viene alimentata attraverso questi rulli. La pressione e la posizione dei rulli inducono una piegatura graduale lungo la lunghezza del materiale.

Il principio chiave è che la sezione trasversale del profilo non cambia. Il processo curva semplicemente l'intera parte in un raggio desiderato, creando componenti come archi strutturali, anelli o telai curvi.

Profilatura a Rulli: Creare una Nuova Forma da Materiale Piatto

La profilatura a rulli è un processo continuo che inizia con una lunga bobina di lamiera piatta. Questa striscia viene alimentata attraverso una serie di stazioni di rulli disposte in una lunga linea.

Ogni stazione ha un set unico di rulli che esegue una piccola, incrementale parte della piegatura totale. Man mano che la striscia di metallo passa attraverso le stazioni successive, la sua sezione trasversale viene gradualmente sagomata in un profilo finale complesso.

Questo metodo è utilizzato per creare parti lunghe e diritte con una sezione trasversale uniforme, come montanti metallici, pannelli per tetti, grondaie e telai di porte.

Fattori Differenzianti Chiave: Come Scegliere

La decisione tra questi due processi è raramente ambigua. La tua scelta sarà dettata dalla geometria della tua parte, dal volume di produzione richiesto e dal tuo budget per l'attrezzatura.

Materiale di Partenza e Geometria Finale

La curvatura a rulli inizia con profili dimensionalmente completi e modifica la loro forma longitudinale da diritta a curva. Pensala come la sagomatura del percorso di un oggetto.

La profilatura a rulli inizia con una semplice lamiera piatta e crea una forma complessa a sezione trasversale lungo un percorso dritto. Si tratta di creare il profilo dell'oggetto stesso.

Volume di Produzione e Velocità

La profilatura a rulli è un processo estremamente veloce, automatizzato e continuo. È progettata per la produzione ad alto volume dove sono necessarie migliaia di metri di un profilo specifico.

La curvatura a rulli è un processo molto più lento e deliberato. Viene spesso utilizzata per fabbricazioni personalizzate a basso volume, pezzi architettonici unici o piccole serie di produzione.

Costi di Attrezzatura e Setup

La differenza commerciale più significativa è l'investimento in attrezzature. La profilatura a rulli richiede una lunga serie di matrici a rulli lavorate su misura, una per ogni fase della piegatura. Ciò comporta costi iniziali di attrezzatura molto elevati, spesso decine o centinaia di migliaia di dollari.

La curvatura a rulli utilizza rulli più generalizzati, spesso regolabili, che possono adattarsi a una gamma di dimensioni di profili standard. Ciò porta a costi di setup e attrezzatura significativamente inferiori, rendendola accessibile per lavori più piccoli.

Comprendere i Compromessi e i Limiti

Nessun processo è universalmente superiore; ognuno presenta chiari vincoli che ne definiscono il caso d'uso ideale. Valutare oggettivamente questi compromessi è fondamentale per prendere una decisione di produzione solida.

I Vincoli della Curvatura a Rulli

La limitazione principale della curvatura a rulli è che non può creare o alterare la sezione trasversale di un profilo. Devi partire dalla forma che desideri.

Inoltre, il controllo del ritorno elastico del materiale—la tendenza del metallo a tornare parzialmente alla sua forma originale—richiede notevole abilità ed esperienza dell'operatore per ottenere raggi precisi in modo costante.

L'Elevata Barriera all'Ingresso per la Profilatura a Rulli

Il principale svantaggio della profilatura a rulli è il costo proibitivo iniziale dell'attrezzatura. Questo investimento è giustificabile solo con volumi di produzione molto elevati che consentono di ammortizzare il costo su molte unità.

Questo processo è anche inflessibile. Una volta creato un set di matrici a rulli, può produrre solo un profilo specifico. Qualsiasi modifica del design richiede una costosa riattrezzatura. È completamente inadatta per la prototipazione o piccole serie.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo corretto diventa semplice quando ti concentri sull'obiettivo primario del tuo progetto: stai creando una curva o stai creando un profilo?

- Se il tuo obiettivo principale è creare curve, anelli o archi a grande raggio da tubi, travi o estrusi esistenti: La curvatura a rulli è il metodo corretto e più conveniente.

- Se il tuo obiettivo principale è la produzione di massa di parti lunghe e diritte con una sezione trasversale complessa e costante da lamiera: La profilatura a rulli è l'unico processo praticabile per ottenere velocità e costi per pezzo bassi su larga scala.

- Se il tuo obiettivo principale è creare una bassa quantità di profili dritti e personalizzati: Nessuno dei due processi è ideale; dovresti considerare la pressopiegatura, che offre maggiore flessibilità per piccoli lotti.

Comprendendo la differenza fondamentale tra curvare un profilo esistente e formarne uno nuovo, puoi selezionare con sicurezza il processo di produzione che si allinea perfettamente con la tua intenzione di design e i tuoi obiettivi di produzione.

Tabella Riepilogativa:

| Caratteristica | Curvatura a Rulli | Profilatura a Rulli |

|---|---|---|

| Materiale di Partenza | Profilo strutturale preformato (tubo, trave) | Bobina di lamiera piatta |

| Output Primario | Parte curva o arcuata | Parte lunga e diritta con sezione trasversale complessa |

| Ideale Per | Archi, anelli, curve personalizzate | Produzione ad alto volume (es. montanti metallici, pannelli) |

| Volume di Produzione | Basso-medio (personalizzato, unico) | Molto alto (produzione di massa) |

| Costo Attrezzatura | Inferiore (rulli generalizzati, regolabili) | Molto alto (matrici a rulli personalizzate) |

Ancora indeciso su quale processo di formatura del metallo sia giusto per il tuo progetto?

In KINTEK, siamo specializzati nella fornitura delle attrezzature giuste e di consigli esperti per le tue esigenze di laboratorio e produzione. Che tu stia lavorando con profili strutturali o lamiere, il nostro team può aiutarti a selezionare la soluzione perfetta per garantire precisione, efficienza e convenienza.

Contattaci oggi stesso tramite il nostro modulo di contatto per discutere la tua applicazione specifica e scoprire come KINTEK può supportare il tuo successo.

Guida Visiva

Prodotti correlati

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Macchina da taglio di precisione con filo diamantato per laboratorio Macchina da taglio di precisione a filo EDM

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

- Potente Macchina Trituratrice di Plastica

Domande frequenti

- Cosa causa i picchi di pressione idraulica? Prevenire i danni al sistema da shock idraulico

- Quali sono i fattori critici di controllo e i limiti di monitoraggio nel processo HPHT? Padroneggia stabilità ed efficienza

- Qual è la differenza tra una pressa meccanica di tipo H e di tipo C? Rigidità del telaio contro Accessibilità

- Quale ruolo svolge una pressa idraulica da laboratorio nell'assemblaggio di unità di prova per batterie agli ioni di fluoruro allo stato solido? Benefici chiave

- Cosa si può fare con una pressa idraulica? Uno strumento versatile per applicazioni industriali e scientifiche

- Quanto può essere potente una pressa idraulica? Da 10 a 80.000 tonnellate di forza spiegate

- Quali sono i vantaggi della pressa meccanica? Precisione ad alta velocità per la produzione di massa

- Cosa succede quando l'olio idraulico si surriscalda? Previeni costosi guasti al sistema