La differenza fondamentale tra deposizione fisica e chimica risiede nel modo in cui il materiale di rivestimento raggiunge la superficie target. La Deposizione Fisica da Vapore (PVD) implica il trasferimento fisico di un materiale da una sorgente al substrato, essenzialmente un cambiamento di stato da solido a vapore e di nuovo a solido. Al contrario, la Deposizione Chimica da Vapore (CVD) utilizza gas precursori che subiscono una reazione chimica direttamente sulla superficie del substrato per creare un nuovo materiale solido.

Mentre sia PVD che CVD sono metodi per applicare film sottili, la distinzione fondamentale è semplice: il PVD è un processo di rivestimento fisico, come la verniciatura a spruzzo con atomi, mentre il CVD è un processo di crescita chimica, dove il film viene costruito attraverso una reazione sulla superficie stessa.

Decomporre la Deposizione Fisica da Vapore (PVD)

Il PVD comprende una famiglia di processi definiti dal movimento fisico del materiale. Il materiale sorgente viene convertito in vapore, viaggia attraverso un ambiente sottovuoto o a bassa pressione e si condensa sul substrato come un film solido.

Il Meccanismo Centrale: Un Trasferimento in Linea di Vista

In tutti i processi PVD, il materiale che viene depositato inizia come un bersaglio solido. L'energia viene applicata a questo bersaglio, liberando atomi o molecole che viaggiano in linea retta finché non colpiscono una superficie e vi aderiscono.

Questa natura in linea di vista significa che il PVD è eccellente per rivestire superfici piane o oggetti che possono essere facilmente ruotati per esporre tutti i lati alla sorgente.

Tecniche PVD Chiave

Vengono utilizzati due metodi principali per creare il vapore:

- Evaporazione: Il materiale sorgente viene riscaldato sotto vuoto fino a ebollizione, creando un vapore che sale e riveste il substrato. Questo è un processo relativamente semplice e delicato.

- Sputtering: Un plasma ad alta energia viene utilizzato per bombardare il materiale sorgente (il "bersaglio"). Questa collisione energetica stacca fisicamente gli atomi dal bersaglio, che poi viaggiano e si depositano sul substrato.

Comprendere la Deposizione Chimica da Vapore (CVD)

Il CVD è fondamentalmente un processo chimico. Invece di spostare fisicamente il materiale del film finale, trasporta i blocchi chimici (precursori) al substrato e avvia una reazione per costruire il film in loco.

Il Meccanismo Centrale: Una Reazione Basata sulla Superficie

In un tipico processo CVD, uno o più gas precursori volatili vengono introdotti in una camera di reazione. Il substrato viene riscaldato a una temperatura specifica, spesso elevata.

Quando i gas precursori entrano in contatto con il substrato caldo, si decompongono e reagiscono tra loro e con la superficie, formando il film solido desiderato. Il gas in eccesso e i sottoprodotti vengono quindi pompati via.

L'Importanza del Rivestimento Conforme

Poiché la deposizione è guidata da un gas che può fluire in ogni anfratto, il CVD non è un processo in linea di vista. Eccelle nella produzione di rivestimenti altamente conformi, il che significa che può depositare un film di spessore uniforme su forme complesse e tridimensionali.

Comprendere i Compromessi

La scelta tra PVD e CVD richiede la comprensione dei loro distinti vantaggi e limitazioni, che derivano direttamente dai loro meccanismi sottostanti.

Temperatura e Compatibilità del Substrato

Il CVD richiede tipicamente temperature molto elevate (spesso >600°C) per guidare le reazioni chimiche necessarie. Questo ne limita l'uso a substrati che possono resistere a quel calore senza fondere o deformarsi.

I processi PVD operano generalmente a temperature molto più basse, rendendoli adatti a una più ampia varietà di materiali, inclusi plastiche e leghe sensibili al calore.

Adesione e Proprietà del Film

I film CVD sono cresciuti chimicamente sulla superficie, spesso con conseguente eccellente adesione e alta purezza. Le alte temperature possono anche produrre una struttura cristallina desiderabile.

I film PVD, in particolare quelli da sputtering, vengono depositati con alta energia cinetica, il che crea rivestimenti molto densi, duri e resistenti all'usura.

Complessità del Processo e Materiali

Il CVD si basa sulla ricerca di gas precursori adatti che reagiranno come previsto, il che può essere una complessa sfida chimica. Il processo può anche coinvolgere gas tossici e corrosivi.

Il PVD è più semplice in linea di principio; se si può realizzare un bersaglio con il materiale, è probabile che si possa depositarlo. Questo offre maggiore flessibilità per la deposizione di leghe e materiali compositi.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare PVD o CVD è dettata interamente dal risultato desiderato per il prodotto finale.

- Se il tuo obiettivo principale è un rivestimento duro e resistente all'usura su un utensile metallico o una finitura metallica sulla plastica: Il PVD è la scelta chiara ed economica grazie alle sue temperature di processo più basse e alle eccellenti proprietà meccaniche dei suoi film.

- Se il tuo obiettivo principale è un film cristallino ultrapuro e altamente uniforme per semiconduttori o ottica: Il CVD è il metodo superiore perché il processo di reazione chimica offre purezza eccezionale e copertura conforme.

- Se il tuo obiettivo principale è rivestire uniformemente una superficie interna complessa o una parte 3D: La natura non in linea di vista del CVD lo rende l'unica opzione praticabile.

Comprendere se la tua applicazione richiede un rivestimento fisico o un film cresciuto chimicamente è la chiave per selezionare lo strumento giusto per la tua sfida ingegneristica.

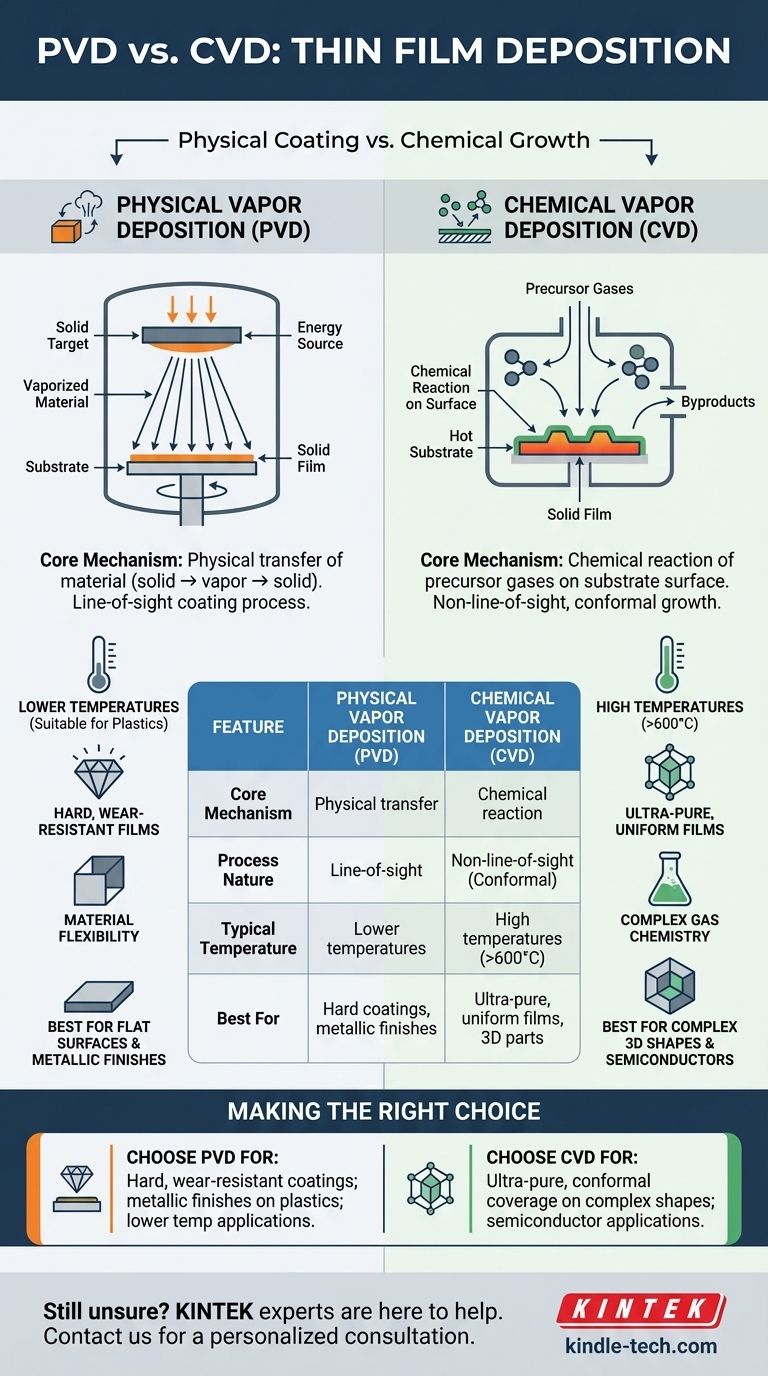

Tabella riassuntiva:

| Caratteristica | Deposizione Fisica da Vapore (PVD) | Deposizione Chimica da Vapore (CVD) |

|---|---|---|

| Meccanismo Principale | Trasferimento fisico di materiale (solido → vapore → solido) | Reazione chimica di gas precursori sulla superficie del substrato |

| Natura del Processo | Rivestimento in linea di vista | Crescita conforme, non in linea di vista |

| Temperatura Tipica | Temperature più basse (adatto per plastiche) | Temperature elevate (>600°C) |

| Ideale Per | Rivestimenti duri e resistenti all'usura; finiture metalliche | Film ultrapuri e uniformi; forme 3D complesse |

| Vantaggio Chiave | Eccellente per superfici piane; ampia flessibilità dei materiali | Eccezionale copertura del gradino e purezza del film |

Ancora incerto se PVD o CVD sia giusto per la tua specifica applicazione? Gli esperti di KINTEK sono qui per aiutarti.

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per tutte le tue esigenze di deposizione di film sottili. Possiamo aiutarti a selezionare la tecnologia perfetta per ottenere le proprietà del film, l'adesione e la copertura che il tuo progetto richiede.

Contatta i nostri specialisti oggi stesso per una consulenza personalizzata e lasciaci aiutare a ottimizzare il tuo processo di deposizione.

Mettiti in contatto con il nostro team ora!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD