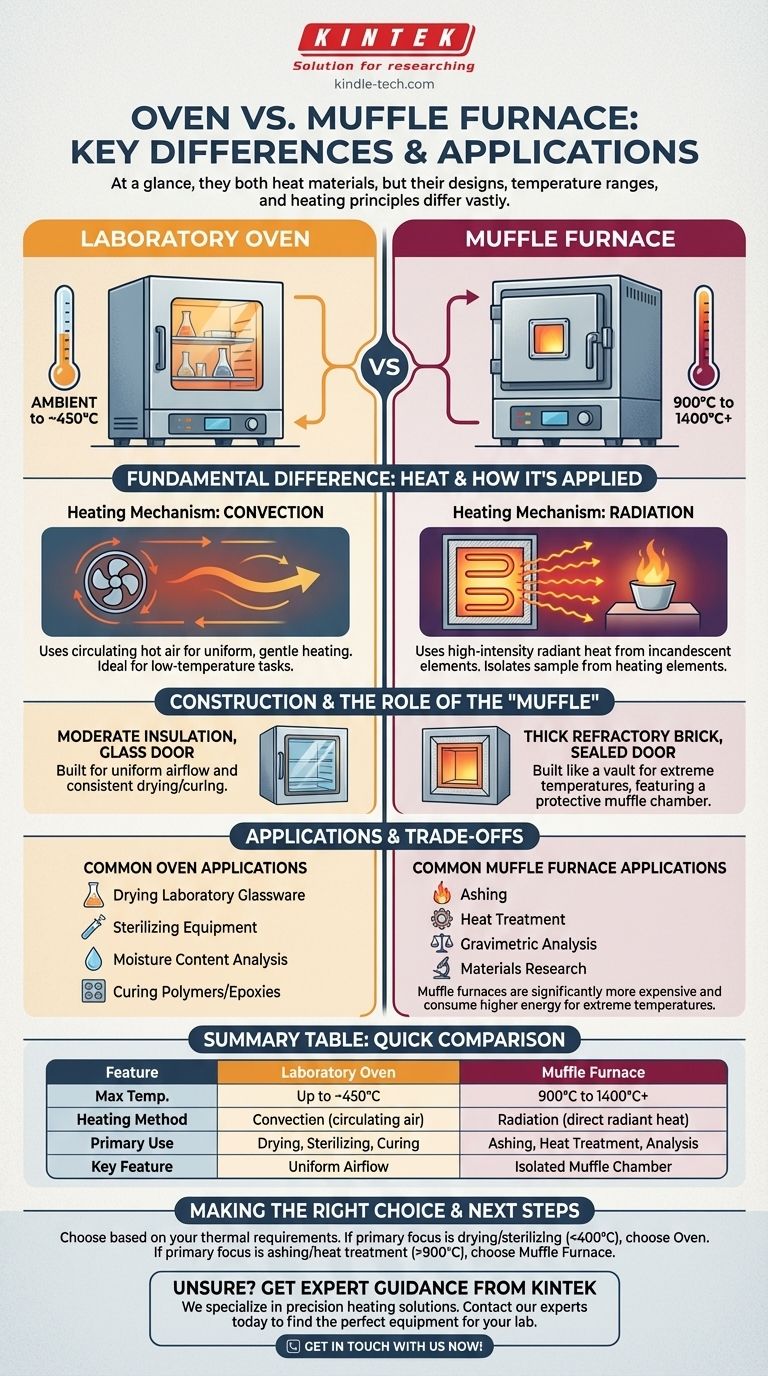

A prima vista, un forno da laboratorio e un forno a muffola sembrano svolgere la stessa funzione: riscaldare materiali. Tuttavia, la loro progettazione, le capacità e i principi fondamentali di riscaldamento sono molto diversi. La distinzione più importante è il loro intervallo di temperatura operativa, che ne determina la costruzione e le applicazioni previste. Un forno da laboratorio opera tipicamente dalla temperatura ambiente fino a circa 450°C, mentre un forno a muffola è costruito per lavori ad alta temperatura, generalmente a partire da 900°C e raggiungendo 1400°C o più.

La differenza fondamentale risiede nel metodo di riscaldamento e nello scopo. Un forno utilizza aria calda circolante (convezione) per compiti a bassa temperatura come asciugatura e sterilizzazione. Un forno a muffola utilizza calore radiante contenuto e ad alta intensità per processi come la calcinazione o il trattamento termico dei metalli, isolando il campione dagli elementi riscaldanti.

La differenza fondamentale: il calore e il modo in cui viene applicato

L'enorme divario di temperatura tra questi due strumenti è il risultato diretto dei loro approcci completamente diversi alla generazione e all'erogazione del calore.

Intervallo di temperatura

Un forno è progettato per la precisione e l'uniformità a temperature più basse. Il suo intervallo è adatto a processi che verrebbero danneggiati dal calore estremo.

Un forno a muffola è progettato specificamente per creare e contenere temperature estreme, consentendo cambiamenti di fase dei materiali, combustione e reazioni chimiche ad alta temperatura.

Meccanismo di riscaldamento: convezione contro radiazione

Un forno si basa quasi sempre sulla convezione. Un elemento riscaldante scalda l'aria all'interno della camera e una ventola fa circolare quell'aria per garantire una temperatura uniforme. Questo è ideale per riscaldare un campione delicatamente e uniformemente, come quando si asciugano vetreria da laboratorio.

Un forno a muffola utilizza la radiazione. Bobine riscaldanti ad alta potenza (elementi) rivestono le pareti di una camera isolante. Questi elementi diventano incandescenti, irradiando energia intensa che riscalda direttamente il campione, molto simile al calore che si sente da un fuoco ardente. Non c'è ventola.

Il ruolo della "muffola"

Il termine "forno a muffola" deriva dalla muffola, una camera interna protettiva, tipicamente realizzata in ceramica ad alta temperatura. Questa camera isola il materiale riscaldato dagli elementi riscaldanti effettivi.

Questa separazione è fondamentale. Impedisce la contaminazione del campione da scaglie provenienti dagli elementi riscaldanti e assicura che il campione sia riscaldato da pura radiazione, garantendo un'estrema uniformità della temperatura.

Come la costruzione detta la funzione

Lo scopo di ciascun dispositivo detta ogni aspetto della sua costruzione fisica, dall'isolamento alla porta.

Costruzione del forno da laboratorio

I forni sono costruiti con un isolamento moderato e spesso dispongono di una porta interna in vetro per l'osservazione. La loro attenzione progettuale principale è mantenere un flusso d'aria uniforme per un'asciugatura, una cottura o una polimerizzazione costanti.

Costruzione del forno a muffola

Un forno a muffola è costruito come una cassaforte per il calore. Presenta pareti spesse e multistrato di mattoni refrattari e isolamento in fibra ceramica per contenere in sicurezza temperature estreme. La porta è pesante, spessa e progettata per creare una chiusura ermetica per prevenire la perdita di calore e proteggere l'operatore.

Comprendere le applicazioni e i compromessi

Scegliere lo strumento sbagliato non è solo inefficiente, ma può distruggere il campione o non riuscire a ottenere il risultato desiderato.

Applicazioni comuni del forno da laboratorio

I forni sono cavalli di battaglia per la lavorazione termica a bassa temperatura. Gli usi comuni includono:

- Asciugatura di vetreria da laboratorio

- Sterilizzazione di attrezzature mediche o di laboratorio

- Determinazione del contenuto di umidità di un campione

- Polimerizzazione di materiali plastici ed epossidici

Applicazioni comuni del forno a muffola

È necessario un forno a muffola quando l'obiettivo è alterare fondamentalmente un materiale con calore intenso. Le applicazioni chiave includono:

- Calcinazione (Ashing): Bruciare tutta la materia organica da un campione per determinarne il contenuto inorganico (ad esempio, il contenuto minerale negli alimenti).

- Trattamento termico: Alterare le proprietà di metalli e ceramiche attraverso processi come ricottura, tempra e rinvenimento.

- Analisi gravimetrica: Separare i composti attraverso la combustione ad alta temperatura.

- Ricerca sui materiali: Testare le proprietà termiche e i punti di fusione di nuovi materiali.

Il fattore energia e costo

La differenza di capacità comporta una notevole differenza di costo e consumo energetico. I forni a muffola sono sostanzialmente più costosi da acquistare e utilizzare, consumando enormi quantità di elettricità per raggiungere e mantenere le temperature target. Usarne uno per una semplice operazione di asciugatura sarebbe altamente inefficiente.

Fare la scelta giusta per il tuo processo

La tua scelta dovrebbe essere guidata interamente dai requisiti termici della tua procedura specifica.

- Se la tua attenzione principale è l'asciugatura, la sterilizzazione o la polimerizzazione a bassa temperatura (sotto i 400°C): Un forno da laboratorio fornisce il controllo della temperatura e la circolazione uniforme dell'aria necessari in modo efficiente ed economico.

- Se la tua attenzione principale è la calcinazione, il trattamento termico dei metalli o qualsiasi processo che richieda temperature superiori a 900°C: Un forno a muffola è l'unica scelta appropriata, fornendo l'intensità di calore necessaria e un ambiente protetto.

- Se il tuo obiettivo è analizzare il contenuto inorganico di un campione bruciando la materia organica: Devi utilizzare un forno a muffola per il processo di calcinazione.

In definitiva, scegliere lo strumento corretto significa applicare il principio di riscaldamento giusto per il tuo specifico obiettivo scientifico o industriale.

Tabella riassuntiva:

| Caratteristica | Forno da laboratorio | Forno a muffola |

|---|---|---|

| Temperatura massima | Fino a ~450°C | Da 900°C a 1400°C+ |

| Metodo di riscaldamento | Convezione (aria calda circolante) | Radiazione (calore radiante diretto) |

| Uso principale | Asciugatura, sterilizzazione, polimerizzazione | Calcinazione, trattamento termico, analisi gravimetrica |

| Caratteristica chiave | Flusso d'aria uniforme per un riscaldamento delicato | Camera a muffola isolata per calore elevato senza contaminazioni |

Non sei sicuro di quale attrezzatura di riscaldamento sia giusta per il tuo laboratorio?

Scegliere tra un forno da laboratorio e un forno a muffola è fondamentale per il successo e la sicurezza del tuo processo. KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, servendo le esigenze di laboratorio con soluzioni di riscaldamento di precisione.

Possiamo aiutarti a:

- Selezionare l'attrezzatura ideale in base ai requisiti di temperatura e all'applicazione

- Garantire che tu ottenga lo strumento giusto per asciugatura, sterilizzazione, calcinazione o trattamento termico

- Ottimizzare l'efficienza del tuo laboratorio con la tecnologia di riscaldamento corretta

Contatta i nostri esperti oggi stesso per una guida personalizzata e trova la soluzione di riscaldamento perfetta per il tuo laboratorio. Contattaci ora!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Che tipo di isolamento viene utilizzato in una fornace a muffola? Materiali essenziali per prestazioni ad alta temperatura

- In che modo la velocità di riscaldamento influenza il punto di fusione? Evitare misurazioni imprecise nel tuo laboratorio

- Quanto può diventare calda una fornace in gradi Celsius? Da 1100°C a 1800°C per le tue esigenze di laboratorio

- Quali sono gli usi del forno in laboratorio di chimica? Sblocca la sintesi e l'analisi di materiali ad alta temperatura

- Qual è il materiale refrattario in una fornace a muffola? Scopri il sistema ceramico ad alta temperatura