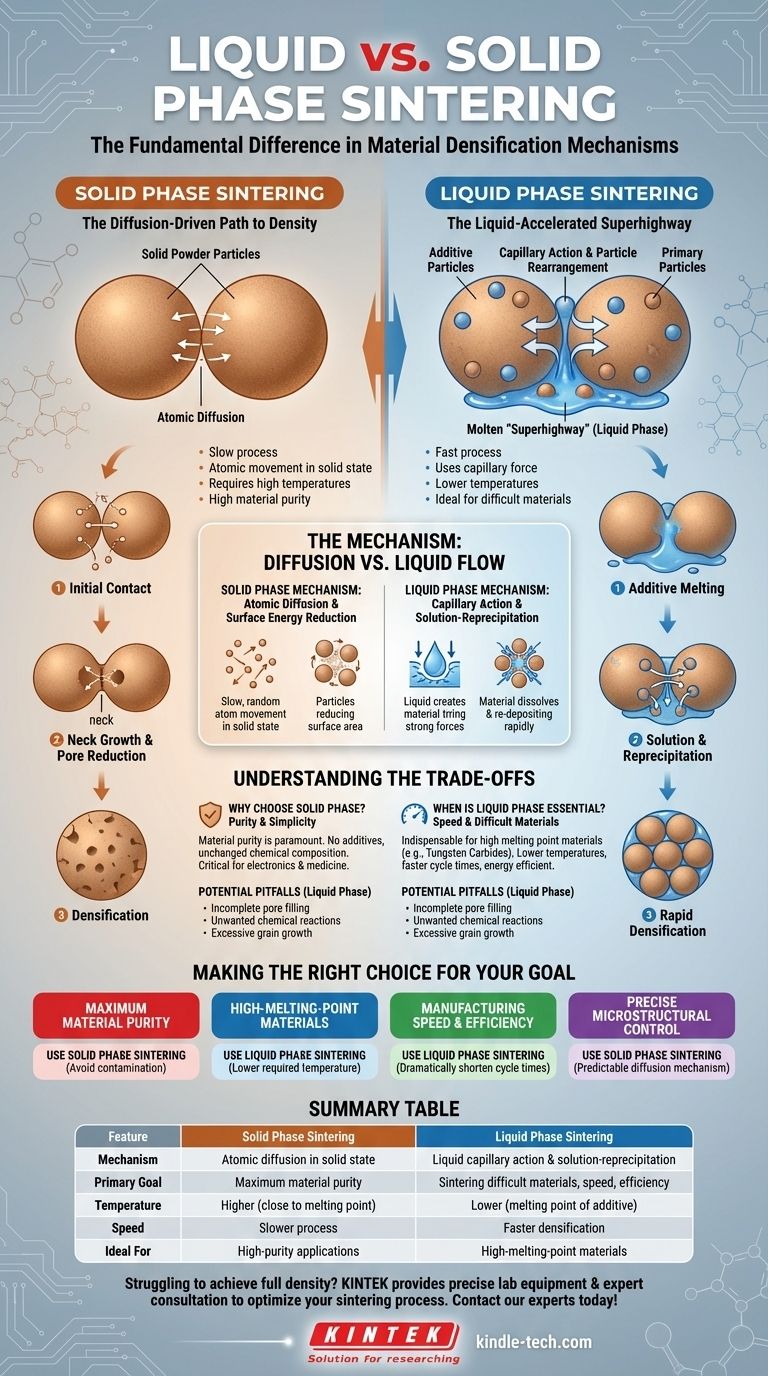

La differenza fondamentale tra la sinterizzazione in fase liquida e quella in fase solida risiede nello stato dei materiali durante il processo di riscaldamento. Nella sinterizzazione in fase solida, l'intero compatto di polvere rimane solido, basandosi sul movimento atomico attraverso le superfici delle particelle per creare legami. Al contrario, la sinterizzazione in fase liquida introduce una piccola quantità di un additivo che fonde, creando un liquido che accelera il processo di legame e densificazione.

La distinzione fondamentale non è solo la presenza di un liquido, ma il meccanismo che esso abilita. La sinterizzazione in fase solida è un processo lento governato dalla diffusione atomica, mentre la sinterizzazione in fase liquida crea un "superstrada" fusa che utilizza la forza capillare e il rapido trasporto delle particelle per raggiungere la densità più rapidamente e a temperature più basse.

Il Meccanismo della Sinterizzazione in Fase Solida

La sinterizzazione in fase solida è il metodo fondamentale per densificare un compatto di polvere senza fondere il materiale primario. La sua efficienza dipende interamente dal movimento degli atomi nel loro stato solido.

Le Basi: La Diffusione Atomica

Ad alte temperature, gli atomi nelle particelle di polvere diventano più mobili. Iniziano a muoversi e a diffondersi attraverso i confini dove le singole particelle si toccano.

L'Obiettivo: Ridurre l'Energia Superficiale

Questo movimento atomico è guidato dalla tendenza naturale a ridurre l'energia superficiale totale del sistema. Una polvere fine ha una quantità enorme di superficie e, legandosi insieme, le particelle formano una struttura a energia inferiore più stabile.

Il Risultato: Crescita del Collo e Riduzione dei Pori

Man mano che gli atomi migrano verso i punti di contatto, formano piccoli ponti, o "colli", tra le particelle. Nel tempo, questi colli crescono, avvicinando le particelle e riducendo sistematicamente i pori o gli spazi vuoti tra di esse.

Come la Sinterizzazione in Fase Liquida Cambia le Regole del Gioco

La sinterizzazione in fase liquida è una soluzione ingegneristica per superare i limiti del processo in fase solida, specialmente per i materiali difficili da sinterizzare.

L'Ingrediente Chiave: L'Additivo

Questo processo inizia mescolando la polvere primaria con una piccola quantità di una polvere secondaria, spesso chiamata ausiliario di sinterizzazione o legante. Questo additivo viene scelto specificamente perché ha un punto di fusione inferiore rispetto al materiale principale.

Il Ruolo del Liquido: L'Azione Capillare

Quando il compatto viene riscaldato alla temperatura di sinterizzazione, l'additivo fonde e fluisce nei pori tra le particelle solide. Questo liquido crea potenti forze capillari che attirano insieme le particelle solide, riorganizzandole rapidamente in una disposizione di imballaggio molto più densa.

Il Fattore di Accelerazione: Soluzione e Riprecipitazione

La fase liquida agisce come un mezzo di trasporto ad alta velocità. Le particelle solide primarie si dissolvono parzialmente nel liquido nei loro punti di contatto. Questo materiale disciolto viaggia attraverso il liquido e si riprecipita nelle regioni del collo tra le particelle, riempiendo efficientemente gli spazi vuoti e accelerando drasticamente la densificazione.

Comprendere i Compromessi

La scelta tra questi due metodi comporta una chiara serie di compromessi relativi alle proprietà del materiale, all'efficienza del processo e ai requisiti del componente finale.

Perché Scegliere la Fase Solida? Purezza e Semplicità

La sinterizzazione in fase solida è la scelta ideale quando la purezza del materiale è fondamentale. Poiché non vengono introdotti additivi, la composizione chimica del componente finale non viene modificata. Ciò è fondamentale per applicazioni in elettronica, medicina e ricerca dove anche tracce di contaminanti sono inaccettabili.

Quando la Fase Liquida è Essenziale? Velocità e Materiali Difficili

Questo metodo è indispensabile per materiali con punti di fusione estremamente elevati o scarsa diffusione atomica, come i carburi di tungsteno e molte ceramiche avanzate. La fase liquida consente la sinterizzazione a temperature significativamente più basse e in tempi molto più brevi, rendendo il processo più efficiente dal punto di vista energetico e commercialmente valido.

Potenziali Insidie della Fase Liquida

La presenza di un liquido introduce complessità. Esiste il rischio di un riempimento incompleto dei pori, di reazioni chimiche indesiderate tra le particelle liquide e solide o di una crescita eccessiva dei grani, che può influire negativamente sulle proprietà meccaniche finali del componente.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione finale dovrebbe essere guidata dall'obiettivo primario del tuo componente e del processo di produzione.

- Se la tua priorità principale è la massima purezza del materiale: Utilizza la sinterizzazione in fase solida per evitare qualsiasi contaminazione da additivi secondari.

- Se la tua priorità principale è sinterizzare materiali ad alto punto di fusione: Utilizza la sinterizzazione in fase liquida per abbassare la temperatura richiesta e rendere fattibile il processo.

- Se la tua priorità principale è la velocità di produzione e l'efficienza energetica: Utilizza la sinterizzazione in fase liquida per ridurre drasticamente i tempi di ciclo e i costi.

- Se la tua priorità principale è il controllo preciso della microstruttura in un sistema a componente singolo: Utilizza la sinterizzazione in fase solida per il suo meccanismo prevedibile controllato dalla diffusione.

In definitiva, comprendere questa differenza fondamentale ti consente di selezionare il percorso più efficace ed efficiente per raggiungere la piena densità del materiale.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione in Fase Solida | Sinterizzazione in Fase Liquida |

|---|---|---|

| Meccanismo | Diffusione atomica allo stato solido | Azione capillare del liquido e soluzione-riprecipitazione |

| Obiettivo Principale | Massima purezza del materiale | Sinterizzazione di materiali difficili, velocità, efficienza |

| Temperatura | Più alta (vicina al punto di fusione del materiale) | Più bassa (punto di fusione dell'additivo) |

| Velocità | Processo più lento | Densificazione più rapida |

| Ideale Per | Applicazioni ad alta purezza (elettronica, medicina) | Materiali ad alto punto di fusione (carburo di tungsteno, ceramiche) |

Hai difficoltà a raggiungere la piena densità con i tuoi materiali in polvere? La scelta tra sinterizzazione in fase solida e liquida è fondamentale per le prestazioni del tuo componente e per l'efficienza produttiva. KINTEK è specializzata nel fornire le attrezzature da laboratorio precise e la consulenza di esperti necessarie per ottimizzare il tuo processo di sinterizzazione. Sia che tu richieda risultati di elevata purezza o che tu debba sinterizzare materiali impegnativi in modo efficiente, abbiamo le soluzioni. Contatta oggi i nostri esperti per discutere come possiamo migliorare le capacità del tuo laboratorio e aiutarti a selezionare il percorso di sinterizzazione perfetto per i tuoi obiettivi.

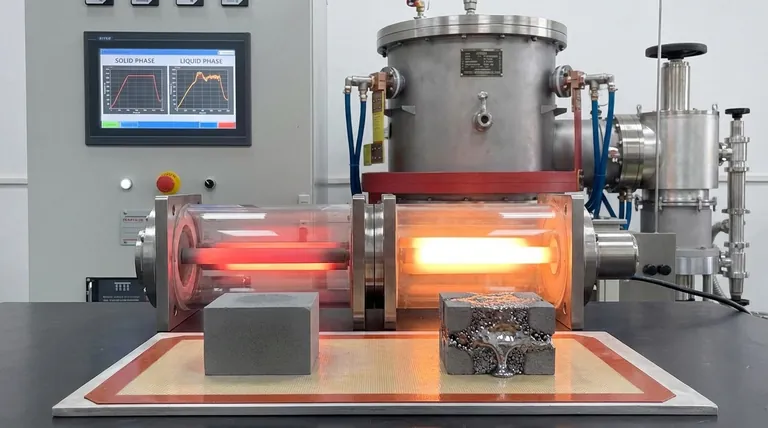

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- Quali sono i difetti nelle parti sinterizzate? Evitare problemi di deformazione, fessurazione e porosità

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master

- Cos'è il tempo di sinterizzazione? Una variabile di processo critica per la densità e la resistenza del materiale