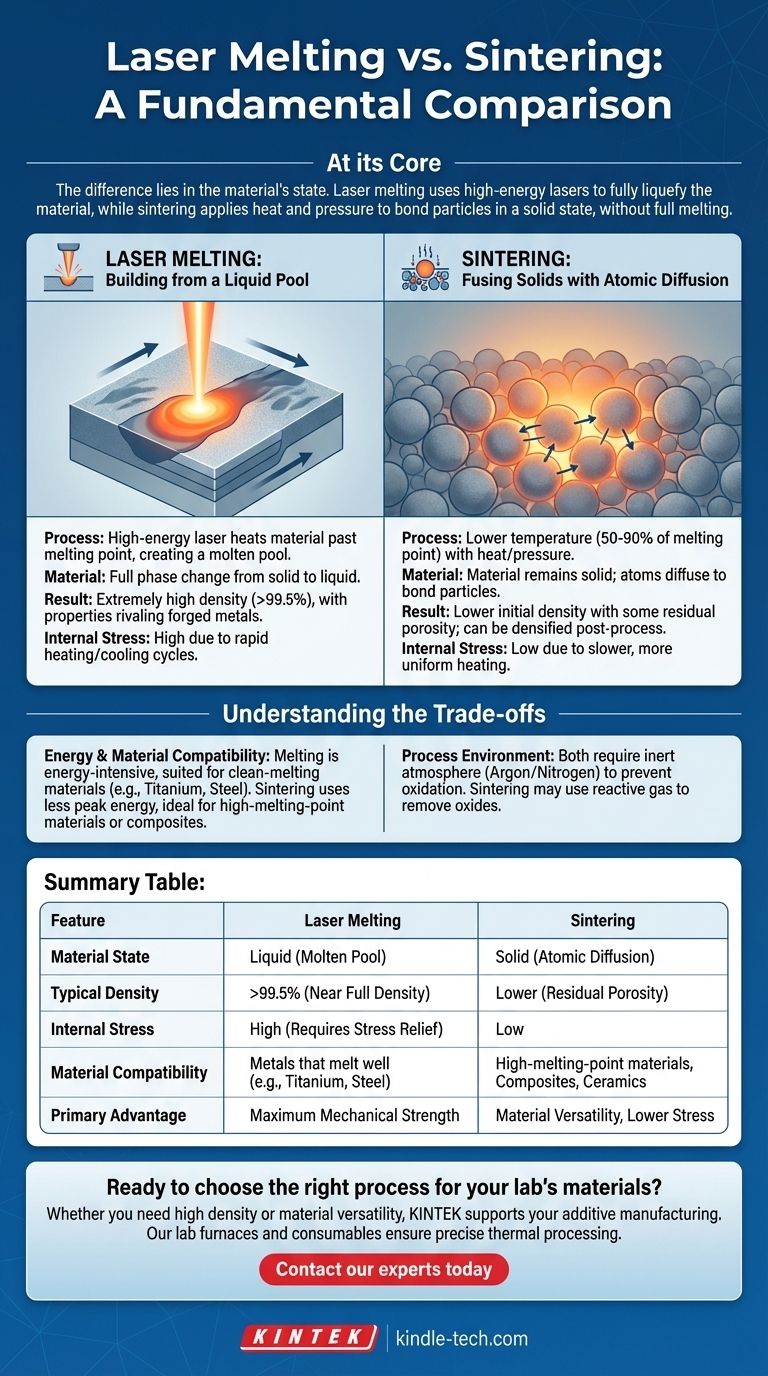

In sintesi, la differenza tra fusione laser e sinterizzazione si riduce allo stato del materiale. La fusione laser utilizza un laser ad alta energia per riscaldare un materiale oltre il suo punto di fusione, creando un completo cambiamento di fase da solido a liquido. La sinterizzazione, al contrario, utilizza calore e spesso pressione per legare le particelle insieme in uno stato solido, senza mai liquefare completamente il materiale.

Sebbene entrambi i processi leghino le polveri in un oggetto solido, la scelta tra essi è una decisione fondamentale nell'ingegneria dei materiali. La fusione costruisce parti da uno stato liquido per la massima densità, mentre la sinterizzazione fonde le particelle in uno stato solido, aprendo la strada a materiali difficili o impossibili da fondere.

La Differenza Fondamentale: Stato della Materia

La distinzione tra fusione e sinterizzazione non è solo accademica; essa detta l'intero processo di produzione, le proprietà della parte finale e i tipi di materiali che si possono usare.

Fusione Laser: Costruire da un Bagno Liquido

In processi come la Selective Laser Melting (SLM), un laser focalizzato ad alta potenza scansiona un letto di fine polvere metallica. L'energia è così intensa che fonde istantaneamente le particelle di polvere nel suo percorso, creando una piccola pozza fusa localizzata.

Questa pozza fusa si raffredda e si solidifica, fondendosi con lo strato sottostante. La macchina deposita un nuovo strato di polvere, e il processo si ripete, costruendo un oggetto completamente denso strato per strato come se venisse micro-saldato.

Sinterizzazione: Fusione di Solidi con Diffusione Atomica

La sinterizzazione opera a una temperatura inferiore, tipicamente tra il 50% e il 90% del punto di fusione del materiale. A questa temperatura, il materiale rimane solido, ma gli atomi sulla superficie di ogni particella di polvere diventano altamente agitati.

Questa energia termica, spesso combinata con la pressione esterna, fa sì che gli atomi migrino attraverso i confini tra le particelle. Questo processo, chiamato diffusione allo stato solido, crea forti legami metallurgici, eliminando gradualmente i vuoti tra le particelle e consolidando la polvere in una massa coerente.

Come Questo Influisce sulla Parte Finale

Il metodo utilizzato per fondere la polvere ha conseguenze dirette sulla densità finale della parte, sullo stress interno e sulle prestazioni complessive.

Densità e Porosità

La fusione laser generalmente produce parti con una densità estremamente elevata, spesso superiore al 99,5%. Poiché il materiale è completamente liquefatto, riempie quasi tutti i vuoti prima di solidificarsi, risultando in proprietà che possono eguagliare i metalli tradizionalmente forgiati o fusi.

La sinterizzazione, d'altra parte, può lasciare una certa porosità residua nella parte finale. Sebbene tecniche come la Pressatura Isostatica a Caldo (HIP) possano essere utilizzate dopo la sinterizzazione per ottenere la piena densità, la parte sinterizzata iniziale non è intrinsecamente densa come una fusa.

Proprietà del Materiale e Stress Interno

I cicli rapidi di riscaldamento e raffreddamento inerenti alla fusione laser possono introdurre significativi stress interni all'interno di una parte. Questi stress devono spesso essere alleviati tramite trattamenti termici post-processo per prevenire deformazioni o crepe e per ottenere le proprietà meccaniche desiderate.

La sinterizzazione è un processo di riscaldamento più lento e uniforme. Questo ciclo termico più delicato si traduce tipicamente in parti con uno stress interno molto inferiore, semplificando i requisiti di post-elaborazione.

La Confusione della Denominazione "DMLS"

È fondamentale affrontare un punto comune di confusione nel settore: la Direct Metal Laser Sintering (DMLS). Nonostante il nome, la DMLS è un processo di fusione a letto di polvere che comporta la fusione o la fusione parziale localizzata, non una vera sinterizzazione allo stato solido. Il termine è un marchio che è diventato sinonimo di stampa 3D in metallo, ma la fisica sottostante è quella della fusione.

La vera sinterizzazione è un processo termico distinto, spesso utilizzato come fase secondaria in altre tecnologie additive come il Binder Jetting, dove una "parte verde" viene prima stampata con un agente legante e poi posta in un forno per essere sinterizzata in una parte metallica finale e densa.

Comprendere i Compromessi

La scelta di un processo richiede di bilanciare i benefici delle prestazioni della parte con i vincoli del materiale e dell'applicazione.

Energia e Compatibilità dei Materiali

La fusione è un processo ad alta intensità energetica che richiede un sistema in grado di fornire e gestire temperature molto elevate. È più adatta per materiali che possono essere fusi e solidificati in modo pulito, come leghe di titanio, acciai inossidabili e alluminio.

La sinterizzazione richiede meno energia di picco ed è l'unica via praticabile per materiali con punti di fusione eccezionalmente alti (come il tungsteno o alcune ceramiche) o per compositi in cui un materiale verrebbe distrutto dalla temperatura di fusione dell'altro.

Il Ruolo dell'Ambiente di Processo

L'ambiente in cui avviene il processo è critico. Per prevenire l'ossidazione ad alte temperature, sia la fusione che la sinterizzazione dei metalli richiedono un'atmosfera inerte strettamente controllata (tipicamente argon o azoto).

Per alcuni materiali, la sinterizzazione può persino richiedere un ambiente gassoso reattivo (come l'idrogeno) per rimuovere gli ossidi superficiali dalle particelle di polvere e promuovere un'efficace legame atomico.

Fare la Scelta Giusta per il Tuo Obiettivo

Il requisito primario della tua applicazione — che sia prestazioni meccaniche, scelta del materiale o costo di produzione — dovrebbe guidare la tua decisione.

- Se il tuo obiettivo principale è la massima densità e resistenza meccanica: Scegli un processo di fusione laser (SLM/DMLS) per creare parti quasi completamente dense con proprietà paragonabili ai metalli lavorati.

- Se il tuo obiettivo principale è lavorare con ceramiche ad alta temperatura o compositi a matrice metallica specializzati: La vera sinterizzazione è spesso il metodo superiore o l'unico praticabile per consolidare materiali che non possono essere efficacemente fusi.

- Se il tuo obiettivo principale è la produzione in serie economicamente vantaggiosa: Considera tecnologie come il Binder Jetting, che si basano sulla sinterizzazione come fase secondaria, poiché possono offrire una maggiore produttività per la fase di stampa iniziale.

Comprendere la fisica di come le particelle vengono unite — sia per liquefazione che per diffusione atomica — è la chiave per selezionare lo strumento giusto per la tua sfida ingegneristica.

Tabella Riepilogativa:

| Caratteristica | Fusione Laser | Sinterizzazione |

|---|---|---|

| Stato del Materiale | Liquido (Pozza Fusa) | Solido (Diffusione Atomica) |

| Densità Tipica | >99,5% (Quasi Piena Densità) | Inferiore (Porosità Residua) |

| Stress Interno | Alto (Richiede Scarico delle Tensioni) | Basso |

| Compatibilità Materiali | Metalli che fondono bene (es. Titanio, Acciaio) | Materiali ad alto punto di fusione, Compositi, Ceramiche |

| Vantaggio Principale | Massima Resistenza Meccanica | Versatilità del Materiale, Minore Stress |

Pronto a scegliere il processo giusto per i materiali del tuo laboratorio?

Sia che il tuo progetto richieda l'alta densità della fusione laser o la versatilità dei materiali della sinterizzazione, KINTEK ha l'esperienza e l'attrezzatura per supportare la produzione additiva e la ricerca sui materiali del tuo laboratorio. La nostra gamma di forni da laboratorio e materiali di consumo è progettata per una precisa lavorazione termica.

Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a raggiungere i tuoi obiettivi di proprietà dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura