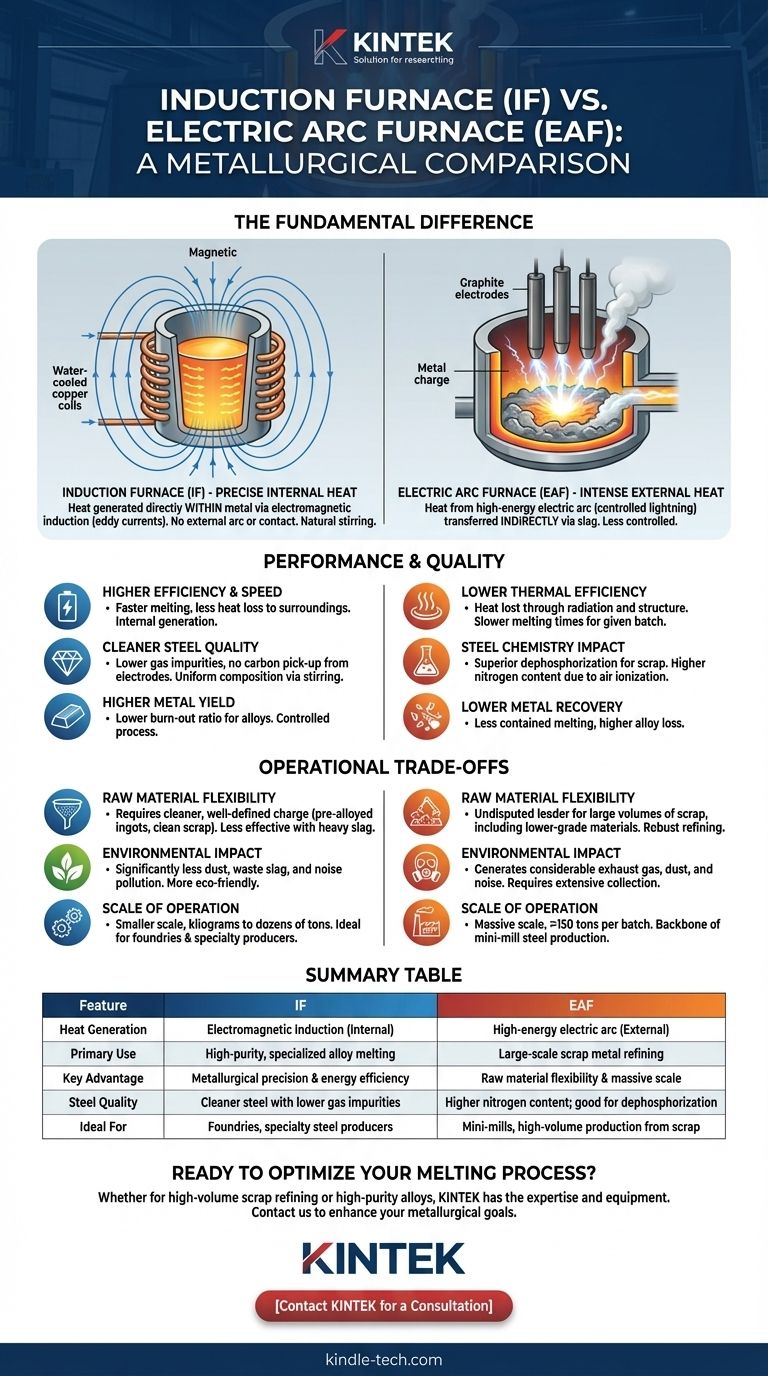

Nella loro essenza, un forno ad arco elettrico (EAF) e un forno a induzione (IF) differiscono fondamentalmente nel modo in cui generano calore per fondere il metallo. Un forno ad arco utilizza un arco elettrico ad alta energia—essenzialmente un fulmine controllato—che scocca dagli elettrodi di grafite alla carica metallica. Al contrario, un forno a induzione utilizza un potente campo magnetico per generare calore direttamente all'interno del metallo stesso, senza alcun contatto esterno o arco.

La scelta tra queste due tecnologie è una decisione strategica tra potenza di raffinazione grezza e precisione metallurgica controllata. I forni ad arco elettrico sono robusti cavalli di battaglia per il riciclo di rottami metallici su larga scala, mentre i forni a induzione sono strumenti di precisione per la produzione di leghe pulite e specializzate con elevata efficienza.

La Differenza Fondamentale: Come Viene Generato il Calore

Il metodo di riscaldamento è la distinzione più importante, poiché detta l'efficienza, la controllabilità e l'impatto ambientale di ciascun forno.

Il Forno ad Arco Elettrico (EAF): Calore Esterno Intenso

Un EAF fonde il metallo utilizzando un arco elettrico estremamente caldo. Questo arco si forma tra gli elettrodi di grafite e la carica metallica all'interno del forno.

Il processo è una forma di riscaldamento indiretto. L'intenso calore dell'arco viene trasferito al metallo, principalmente attraverso uno strato di scoria, per ottenere la fusione. Questo è un metodo potente ma meno controllato, ideale per scomporre materiali grandi e non raffinati.

Il Forno a Induzione (IF): Calore Interno Preciso

Un forno a induzione opera sul principio dell'induzione elettromagnetica. Una bobina di rame raffreddata ad acqua circonda il crogiolo contenente il metallo, e una potente corrente alternata vi viene fatta passare attraverso.

Questo crea un campo magnetico fluttuante che induce forti correnti elettriche (correnti parassite) direttamente all'interno della carica metallica. La resistenza elettrica del metallo stesso fa sì che si riscaldi rapidamente dall'interno verso l'esterno. Questo processo crea anche un'azione di agitazione elettromagnetica naturale, garantendo che il bagno fuso sia omogeneo.

Confronto tra Prestazioni e Qualità dell'Acciaio

Le differenze nei meccanismi di riscaldamento portano a variazioni significative in termini di efficienza, qualità del prodotto finale e caratteristiche operative.

Efficienza Termica e Velocità

Un forno a induzione è significativamente più efficiente. Poiché il calore viene generato internamente, si perde meno energia nelle pareti del forno, nel coperchio o nell'ambiente circostante.

I forni ad arco hanno un'efficienza termica inferiore poiché una grande quantità di calore viene irradiata dall'arco aperto e persa attraverso la struttura del forno. Di conseguenza, i forni a induzione possono spesso raggiungere tempi di fusione più rapidi per una data dimensione del lotto.

Impatto sulla Chimica del Metallo

Il tipo di forno influenza direttamente la chimica finale dell'acciaio.

I forni ad arco sono superiori per la de-fosforazione, una fase critica nella raffinazione di rottami metallici di qualità inferiore. Tuttavia, l'arco ad alta temperatura ionizza l'azoto dall'aria, con conseguente maggiore contenuto di azoto nell'acciaio finale.

I forni a induzione producono acciaio più pulito con minori impurità gassose. Non utilizzano elettrodi di grafite, il che elimina il rischio di assorbimento di carbonio involontario—un fattore critico per la produzione di acciai a basso tenore di carbonio e inossidabili. L'agitazione elettromagnetica assicura una composizione chimica e una temperatura altamente uniformi.

Resa del Metallo e Recupero degli Elementi di Lega

I forni a induzione offrono un tasso di recupero del metallo più elevato. Il processo di fusione più controllato e contenuto si traduce in un rapporto di combustione inferiore per gli elementi di lega costosi aggiunti alla fusione.

Comprendere i Compromessi: Operativi e Ambientali

La scelta di un forno comporta il bilanciamento delle prestazioni con i vincoli operativi e ambientali pratici.

Flessibilità delle Materie Prime

L'EAF è il leader indiscusso nella flessibilità delle materie prime. Il suo processo di fusione aggressivo è perfettamente adatto per grandi volumi di rottami di acciaio, inclusi materiali di qualità inferiore o contaminati. È fondamentalmente un recipiente di raffinazione.

I forni a induzione richiedono una carica più pulita e meglio definita. Sono meno efficaci nel gestire scorie pesanti o nel rimuovere impurità, rendendoli più adatti per fondere lingotti pre-legati o rottami puliti e certificati.

Impatto Ambientale

Il forno a induzione è l'opzione più ecologica. Produce significativamente meno polvere, scorie di scarto e inquinamento acustico.

Il processo EAF, con il suo arco aperto e l'uso di elettrodi di carbonio, genera notevoli gas di scarico, polvere (che richiede ampi sistemi di raccolta) e rumore acustico.

Scala Operativa

Gli EAF sono costruiti per una scala massiccia, con capacità che possono superare le 150 tonnellate per lotto. Sono la spina dorsale della produzione di acciaio delle "mini-acciaierie" in tutto il mondo.

I forni a induzione operano tipicamente su scala più piccola, da pochi chilogrammi a diverse decine di tonnellate, rendendoli ideali per fonderie e produttori di acciai speciali.

Fare la Scelta Giusta per la Tua Applicazione

Il forno migliore è quello che si allinea con i tuoi obiettivi di produzione specifici, l'approvvigionamento di materie prime e i requisiti di qualità.

- Se il tuo obiettivo principale è la produzione su larga scala da rottami di acciaio: La robusta capacità di raffinazione, la flessibilità delle materie prime e la scala massiccia di un Forno ad Arco Elettrico lo rendono lo standard del settore.

- Se il tuo obiettivo principale è produrre leghe specializzate di elevata purezza o acciaio pulito: La precisione metallurgica, la bassa contaminazione e l'agitazione intrinseca di un Forno a Induzione sono superiori.

- Se il tuo obiettivo principale è l'efficienza energetica e la conformità ambientale: Un Forno a Induzione offre un chiaro vantaggio con minori emissioni, meno rifiuti e maggiore efficienza termica.

In definitiva, la tua decisione si basa su una chiara comprensione se il tuo obiettivo sia il raffinamento ad alto volume o la fusione ad alta precisione.

Tabella Riassuntiva:

| Caratteristica | Forno ad Arco Elettrico (EAF) | Forno a Induzione (IF) |

|---|---|---|

| Generazione di Calore | Arco elettrico ad alta energia (esterno) | Induzione elettromagnetica (interna) |

| Uso Principale | Raffinazione di rottami metallici su larga scala | Fusione di leghe specializzate di elevata purezza |

| Vantaggio Chiave | Flessibilità delle materie prime e scala massiccia | Precisione metallurgica ed efficienza energetica |

| Qualità dell'Acciaio | Contenuto di azoto più elevato; buono per la de-fosforazione | Acciaio più pulito con minori impurità gassose |

| Ideale Per | Mini-acciaierie, produzione ad alto volume da rottami | Fonderie, produttori di acciai speciali |

Pronto a Ottimizzare il Tuo Processo di Fusione?

Scegliere la giusta tecnologia di forno è fondamentale per l'efficienza, la qualità e la convenienza della tua operazione. Sia che il tuo obiettivo sia il raffinamento di rottami ad alto volume o la produzione di leghe di elevata purezza, KINTEK ha l'esperienza e le attrezzature per soddisfare le tue esigenze di laboratorio e di produzione.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare il tuo processo. I nostri specialisti ti aiuteranno a selezionare l'attrezzatura perfetta per raggiungere i tuoi obiettivi metallurgici e produttivi.

Contatta KINTEK per una Consulenza

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?

- In che modo un sistema di riscaldamento a controllo di temperatura ad alta precisione facilita lo studio della corrosione dell'acciaio inossidabile?

- Quali sono i vantaggi di un forno a pressatura a caldo sotto vuoto? Raggiungere una densità superiore del niobato di litio piezoelettrico

- In che modo la pressione meccanica di un forno a pressa sottovuoto facilita la densificazione dei compositi B4C/Al?

- Quali vantaggi specifici di processo offre un ambiente sottovuoto durante la sinterizzazione a pressa calda del carburo di boro?