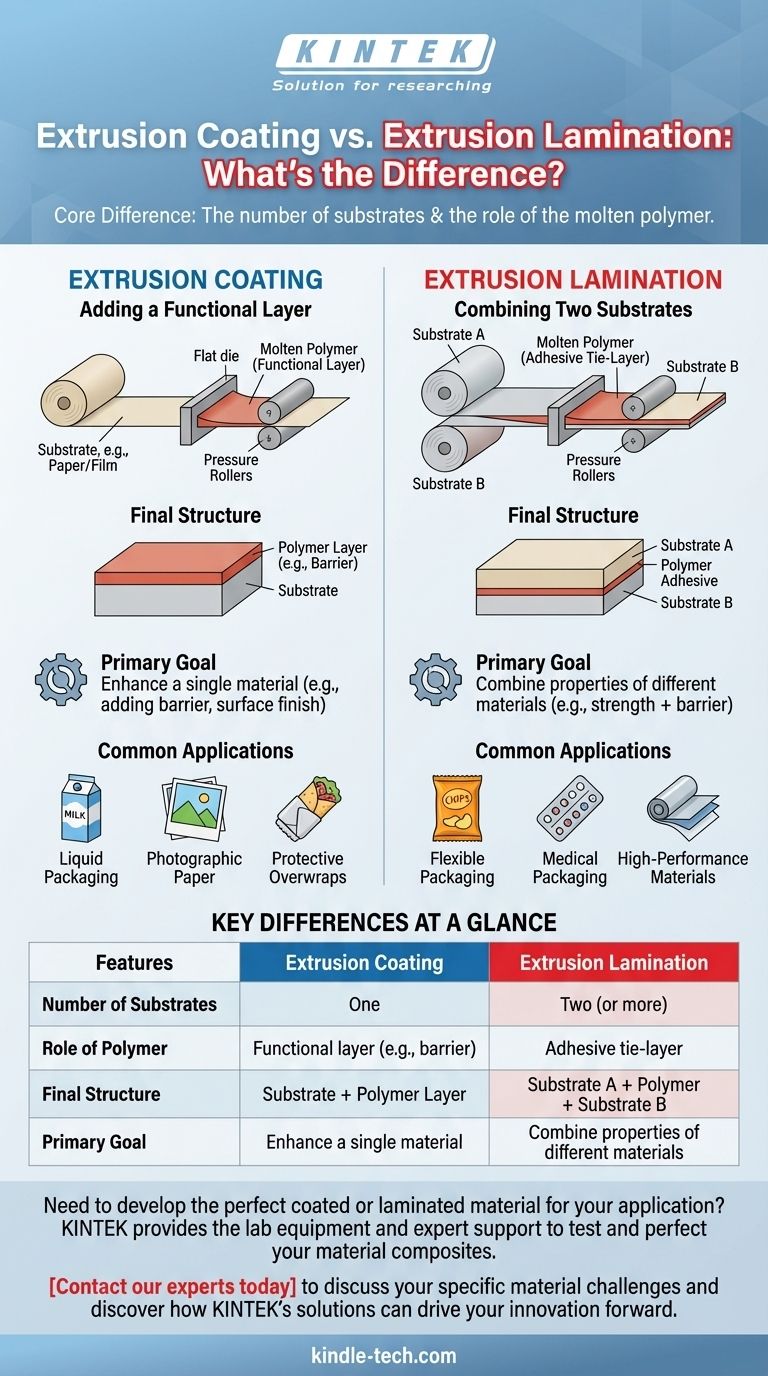

In sostanza, la differenza tra l'estrusione di rivestimento e l'estrusione di laminazione è il numero di substrati coinvolti. L'estrusione di rivestimento applica un materiale termoplastico fuso direttamente su un singolo nastro di substrato, come carta o film. Al contrario, l'estrusione di laminazione utilizza quel termoplastico fuso come strato adesivo per legare insieme due nastri di substrato separati.

La distinzione fondamentale risiede nel ruolo del polimero fuso. Nell'estrusione di rivestimento, il polimero è lo strato funzionale che viene aggiunto. Nell'estrusione di laminazione, il polimero è l'adesivo che unisce due diversi strati funzionali.

Comprendere l'estrusione di rivestimento: aggiunta di uno strato funzionale

L'estrusione di rivestimento è un processo progettato per migliorare le proprietà di un singolo materiale esistente. Si tratta di aggiungere una nuova capacità, come una barriera o una finitura superficiale specifica.

Il processo

Uno strato sottile di polimero fuso viene estruso attraverso una filiera piatta. Questa tenda di polimero caldo viene quindi applicata direttamente su un nastro in movimento di un materiale di substrato, come carta, cartone o foglio. I rulli di pressione premono quindi il polimero sul substrato per garantire un forte legame mentre si raffredda.

La struttura risultante

Il prodotto finale è un materiale composito a due strati. La sua struttura è semplicemente Substrato + Strato di polimero. Il substrato originale fornisce le proprietà di massa come resistenza o forma, mentre il nuovo strato di polimero aggiunge una funzione specifica.

Applicazioni comuni

Questo processo è ideale per creare materiali che necessitano di una barriera contro umidità, grasso o gas. Esempi comuni includono imballaggi liquidi come cartoni di latte o succhi (polietilene rivestito su cartone), carta fotografica e involucri protettivi per alimenti.

Comprendere l'estrusione di laminazione: combinare due substrati

L'estrusione di laminazione è un processo per creare un materiale multistrato più complesso. L'obiettivo è combinare le proprietà uniche e desiderabili di due materiali diversi in un'unica struttura.

Il processo

Similmente al rivestimento, un polimero fuso viene estruso attraverso una filiera piatta. Tuttavia, viene estruso direttamente nel punto di contatto tra due nastri di substrato in movimento. Il polimero caldo agisce come una colla e i rulli di pressione legano immediatamente i tre strati insieme.

La struttura risultante

Il prodotto finale è un composito a tre strati (o più). La sua struttura di base è Substrato A + Adesivo polimerico + Substrato B. Ciò consente la creazione di materiali ad alte prestazioni che altrimenti non potrebbero esistere.

Applicazioni comuni

Questo è comune negli imballaggi flessibili dove sono richieste molteplici caratteristiche prestazionali. Un classico esempio è un sacchetto di patatine, che potrebbe combinare un film esterno stampato (Substrato A) con uno strato interno di foglio di alluminio (Substrato B) per una barriera definitiva all'ossigeno e alla luce.

Differenze chiave a colpo d'occhio

Scomporre i processi in base alla loro funzione principale chiarisce i loro scopi distinti.

Ruolo del polimero

Nel rivestimento, il polimero stesso funge da barriera funzionale o superficie. Nella laminazione, il polimero funge da strato adesivo di legame e la sua funzione principale è quella di legare i due substrati.

Numero di substrati

Questo è il differenziatore più semplice. Il rivestimento coinvolge sempre un substrato primario. La laminazione coinvolge sempre due o più substrati che vengono uniti.

Obiettivo del prodotto finale

L'obiettivo del rivestimento è migliorare un singolo materiale. L'obiettivo della laminazione è combinare due materiali diversi per creare una nuova struttura composita con proprietà sinergiche.

Scegliere la soluzione giusta per la tua applicazione

La tua scelta è dettata interamente dalle proprietà desiderate del tuo materiale finale.

- Se il tuo obiettivo principale è aggiungere una singola proprietà (come una barriera all'umidità) a un materiale: l'estrusione di rivestimento è la soluzione diretta ed efficiente.

- Se il tuo obiettivo principale è creare un composito che combini le proprietà distinte di due substrati (come la resistenza della carta e la barriera del foglio): l'estrusione di laminazione è il processo necessario.

Comprendere questa differenza fondamentale ti consente di selezionare il processo preciso per creare materiali con le esatte caratteristiche prestazionali di cui hai bisogno.

Tabella riassuntiva:

| Caratteristica | Estrusione di rivestimento | Estrusione di laminazione |

|---|---|---|

| Numero di substrati | Uno | Due (o più) |

| Ruolo del polimero | Strato funzionale (es. barriera) | Strato adesivo di legame |

| Struttura finale | Substrato + Strato di polimero | Substrato A + Polimero + Substrato B |

| Obiettivo primario | Migliorare un singolo materiale | Combinare proprietà di materiali diversi |

Hai bisogno di sviluppare il materiale rivestito o laminato perfetto per la tua applicazione?

La scelta tra estrusione di rivestimento e laminazione è fondamentale per ottenere le proprietà di barriera, la resistenza e la funzionalità desiderate nel tuo prodotto finale. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e supporto esperto di cui hai bisogno per testare, sviluppare e perfezionare i tuoi compositi di materiali.

Sia che tu stia migliorando un singolo substrato o creando una complessa struttura multistrato, il nostro team può aiutarti a ottimizzare il tuo processo. Contatta i nostri esperti oggi per discutere le tue specifiche sfide sui materiali e scoprire come le soluzioni KINTEK possono promuovere la tua innovazione.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Macchina automatica per la pressatura di pellet idraulica da laboratorio per uso di laboratorio

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

Domande frequenti

- Che cos'è lo stampaggio a pressa a caldo? Ottieni densità superiore e forme complesse con calore e pressione

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- Qual è lo scopo della laminazione? Proteggi e Migliora i Tuoi Documenti per un Uso a Lungo Termine

- Perché una pressa idraulica da laboratorio riscaldata è necessaria per i laminati compositi? Ottenere un'integrità strutturale priva di vuoti

- Perché un forno a pressatura a caldo sottovuoto è preferito per i compositi C_fiber/Si3N4? Raggiungere alta densità e protezione delle fibre