In sintesi, la differenza tra la Pressatura Isostatica a Freddo (CIP) e la Pressatura Isostatica a Caldo (HIP) si riduce a una variabile critica: il calore. Il CIP utilizza solo alta pressione uniforme a temperatura ambiente per compattare le polveri in una forma solida. Al contrario, l'HIP applica simultaneamente alta pressione e alta temperatura per creare materiali completamente densi con proprietà meccaniche superiori.

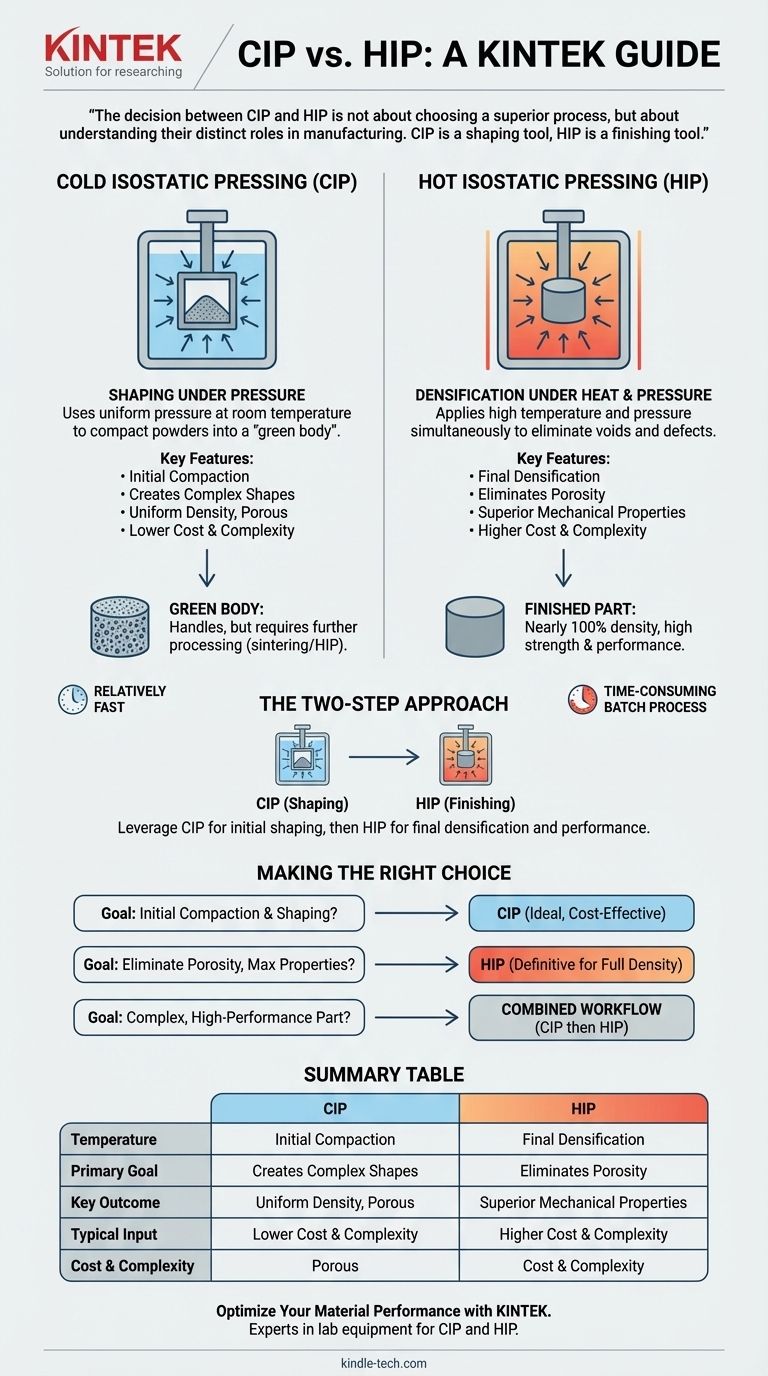

La decisione tra CIP e HIP non riguarda la scelta di un processo superiore, ma la comprensione dei loro ruoli distinti nella produzione. Il CIP è uno strumento di formatura per la compattazione iniziale, mentre l'HIP è uno strumento di finitura per ottenere la massima densità e prestazioni.

La Differenza Fondamentale del Processo: L'Aggiunta di Calore

I nomi "pressatura isostatica a freddo" e "a caldo" sono piuttosto letterali. L'aggiunta di energia termica nel processo HIP cambia completamente il suo scopo e il risultato rispetto alla compattazione a freddo del CIP.

Pressatura Isostatica a Freddo (CIP): Formatura Sotto Pressione

Il CIP prevede il posizionamento della polvere in uno stampo flessibile, che viene poi immerso in un mezzo liquido. Questo liquido viene pressurizzato, esercitando una pressione uniforme da tutte le direzioni sullo stampo.

L'obiettivo primario del CIP è compattare la polvere in un oggetto solido e uniformemente denso, noto come "corpo verde". Questa parte ha una forza sufficiente per essere manipolata ma è ancora porosa e richiede un successivo processo termico come la sinterizzazione o l'HIP per raggiungere le sue proprietà finali.

Pressatura Isostatica a Caldo (HIP): Densificazione Sotto Calore e Pressione

L'HIP prende un componente—che può essere una fusione metallica, una parte stampata in 3D o un "corpo verde" da CIP—e lo posiziona all'interno di un recipiente ad alta pressione. Il recipiente viene riempito con un gas inerte (tipicamente Argon) e riscaldato a temperature estreme.

La combinazione di calore elevato e pressione uniforme del gas costringe i vuoti interni e la porosità del materiale a collassare e a legarsi metallurgicamente. L'obiettivo principale dell'HIP non è quello di modellare la parte, ma di eliminare i difetti interni e raggiungere una densità quasi del 100%.

Confronto tra Risultati e Applicazioni

Sebbene entrambi i processi utilizzino una pressione isostatica (uniforme, in tutte le direzioni), le loro applicazioni e le caratteristiche del materiale risultante sono molto diverse.

Proprietà e Prestazioni del Materiale

Le parti prodotte tramite CIP non sono prodotti finiti. Sono porose, fragili e possiedono una bassa resistenza meccanica. Il loro valore risiede nella loro densità uniforme, che previene la deformazione durante la successiva fase di sinterizzazione o densificazione.

L'HIP produce materiali con proprietà notevolmente migliorate. Eliminando la porosità interna, l'HIP migliora significativamente l'uniformità, la duttilità, la resistenza alla fatica e la resistenza meccanica complessiva, rendendolo essenziale per componenti ad alte prestazioni e critici per la missione.

Complessità Geometrica

Il CIP è un metodo eccellente per creare una forma iniziale intricata da una fonte di polvere. Lo stampo flessibile consente di formare geometrie complesse nello stato "verde".

L'HIP viene utilizzato per densificare parti che hanno già la loro forma quasi finale, comprese quelle con geometrie complesse. È una fase di finitura per componenti critici in cui i difetti interni non possono essere tollerati, indipendentemente dalla loro complessità. Spesso, una parte viene prima formata utilizzando un metodo come il CIP o la produzione additiva, quindi densificata utilizzando l'HIP.

Comprendere i Compromessi

La scelta di un processo richiede una chiara comprensione dei costi, dei benefici e dei limiti di ciascun metodo.

Costo e Complessità del Processo

Il CIP è un processo relativamente veloce ed economico. L'attrezzatura opera a temperatura ambiente, rendendola più semplice e meno energivora.

L'HIP è un processo batch significativamente più costoso e dispendioso in termini di tempo. La necessità di gestire in sicurezza temperature estreme e alte pressioni di gas richiede attrezzature specializzate e ad alta intensità di capitale e tempi di ciclo più lunghi.

L'Approccio in Due Fasi

È comune che questi processi vengano utilizzati insieme. Un produttore potrebbe utilizzare il CIP per formare in modo economico una parte complessa dalla polvere, e quindi utilizzare il processo HIP più costoso come fase finale per raggiungere la densità e le prestazioni necessarie per un'applicazione critica.

Questo approccio combinato sfrutta i punti di forza di ciascun metodo: CIP per la formatura e HIP per il miglioramento delle proprietà finali.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua selezione dipende interamente da ciò che devi ottenere nel tuo flusso di lavoro di produzione.

- Se il tuo obiettivo principale è creare un "corpo verde" uniforme dalla polvere per la successiva lavorazione: il CIP è la scelta ideale ed economica per la compattazione e la formatura iniziali.

- Se il tuo obiettivo principale è eliminare la porosità interna e massimizzare le proprietà meccaniche di una parte finita: l'HIP è il processo definitivo per ottenere la piena densità e prestazioni superiori.

- Se il tuo obiettivo principale è produrre una parte complessa e ad alte prestazioni da una fonte di polvere: utilizza un flusso di lavoro combinato, iniziando con il CIP per formare la forma e finendo con l'HIP per raggiungere le specifiche finali.

Comprendendo i loro ruoli distinti, puoi sfruttare il CIP per la formatura e l'HIP per le prestazioni finali per ottimizzare il tuo processo di produzione.

Tabella Riassuntiva:

| Caratteristica | Pressatura Isostatica a Freddo (CIP) | Pressatura Isostatica a Caldo (HIP) |

|---|---|---|

| Temperatura | Temperatura Ambiente | Alta Temperatura (fino a 2000°C+) |

| Obiettivo Primario | Formare la polvere in un "corpo verde" | Eliminare la porosità; raggiungere quasi il 100% di densità |

| Risultato Chiave | Compatto uniforme e poroso per ulteriore lavorazione | Parte completamente densa con proprietà meccaniche superiori |

| Input Tipico | Polvere | Fusioni, parti stampate in 3D o "corpi verdi" da CIP |

| Costo e Complessità | Costo inferiore, processo più semplice | Costo più elevato, processo batch complesso |

Ottimizza le Prestazioni dei Tuoi Materiali con KINTEK

La scelta tra CIP e HIP è fondamentale per ottenere la densità, la resistenza e la geometria desiderate nei tuoi componenti. Che tu abbia bisogno di una soluzione di formatura efficiente o di un processo di densificazione finale per parti critiche, KINTEK ha l'esperienza e l'attrezzatura per supportare gli obiettivi del tuo laboratorio.

Siamo specializzati nella fornitura di attrezzature e materiali di consumo di alta qualità per tutte le tue esigenze di lavorazione dei materiali. Lascia che i nostri esperti ti aiutino a selezionare la pressa giusta per la tua applicazione.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni di pressatura isostatica possono migliorare il tuo flusso di lavoro di produzione.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

Domande frequenti

- Quali sono i componenti di un sistema di pressatura isostatica a caldo? Una guida alle attrezzature HIP di base

- Quali sono alcune delle proprietà attraenti dei prodotti pressati isostaticamente a caldo? Ottieni una densità perfetta e prestazioni superiori

- Quanta energia consuma la pressatura isostatica a caldo? Sblocca il risparmio energetico netto nel tuo processo

- La pressatura isostatica a caldo è un trattamento termico? Una guida al suo processo termomeccanico unico

- Cos'è il trattamento HIP per i metalli? Eliminare i difetti interni per prestazioni superiori del pezzo