La differenza fondamentale tra la deposizione chimica da vapore (CVD) e la deposizione fisica da vapore (PVD) risiede nel modo in cui il materiale di rivestimento raggiunge il substrato. Nella PVD, il materiale parte come solido, viene vaporizzato fisicamente in un gas e quindi depositato sul pezzo. Nella CVD, il materiale parte come gas precursore che subisce una reazione chimica sulla superficie del substrato per formare il film solido.

La distinzione fondamentale è di processo: la PVD è una trasformazione fisica (solido → gas → solido), mentre la CVD è una reazione chimica (gas → solido). Questa singola differenza determina la temperatura, le applicazioni e i tipi di superfici per cui ciascun metodo è adatto.

Demistificare la deposizione fisica da vapore (PVD)

La PVD comprende una serie di metodi di deposizione sotto vuoto che utilizzano processi fisici per produrre un vapore di materiale, che poi condensa sull'oggetto da rivestire. Pensala come una verniciatura a spruzzo altamente controllata a livello atomico.

Il principio fondamentale: transizione fisica

Nella PVD, il materiale da depositare inizia in forma solida o liquida, spesso chiamato "bersaglio". Viene applicata energia nel vuoto per trasformare questo materiale sorgente in vapore, che quindi viaggia in linea retta per rivestire il substrato.

Metodo chiave 1: sputtering

Lo sputtering utilizza una fonte di alta energia, tipicamente un plasma, per bombardare il materiale bersaglio solido. Questo bombardamento sradica fisicamente o "spruzza" atomi dal bersaglio, che poi viaggiano attraverso la camera a vuoto e si depositano sul substrato.

Metodo chiave 2: evaporazione termica

Questo metodo utilizza alte temperature nel vuoto per riscaldare il materiale sorgente fino a farlo bollire ed evaporare (o sublimare direttamente da solido a gas). Questo vapore viaggia quindi attraverso la camera e condensa sulla superficie più fredda del substrato, formando un film sottile.

Comprendere la deposizione chimica da vapore (CVD)

La CVD è un processo in cui un substrato viene esposto a uno o più gas precursori volatili, che reagiscono e/o si decompongono sulla superficie del substrato per produrre il deposito solido desiderato.

Il principio fondamentale: reazione chimica superficiale

Nella CVD, il processo inizia con gas, non con solidi. Questi gas precursori vengono introdotti in una camera di reazione contenente il substrato riscaldato. Il calore fornisce l'energia necessaria per innescare una reazione chimica sulla superficie del substrato.

Il risultato: un nuovo film solido

Questa reazione forma un nuovo strato di materiale solido direttamente sul substrato. I gas precursori non reagiti e i sottoprodotti chimici vengono quindi pompati fuori dalla camera, lasciando dietro di sé un film puro e denso.

Variazioni comuni: abbassare la temperatura

Variazioni come la deposizione chimica da vapore assistita da plasma (PECVD) utilizzano il plasma per fornire l'energia per la reazione chimica. Ciò consente al processo di funzionare a temperature significativamente più basse, rendendolo adatto a substrati che non possono sopportare il calore intenso della CVD tradizionale.

Comprendere le differenze chiave e i compromessi

La scelta tra PVD e CVD è guidata da compromessi critici in termini di temperatura, geometria e proprietà del film desiderate.

Temperatura di deposizione

La CVD richiede tipicamente temperature molto elevate, spesso tra 850-1100°C, per guidare le reazioni chimiche necessarie. Ciò limita severamente i tipi di materiali substrato che possono essere rivestiti senza subire danni.

La PVD opera generalmente a temperature molto più basse, rendendola adatta a una gamma più ampia di materiali, inclusi plastiche sensibili al calore e alcune leghe.

Copertura conforme (effetto "avvolgente")

La CVD eccelle nel rivestire uniformemente forme complesse in 3D. Poiché il processo utilizza gas che fluiscono attorno al pezzo, ha eccellenti proprietà di "avvolgimento", risultando in uno spessore del film costante anche su superfici intricate.

La PVD è principalmente un processo a linea di vista. Il materiale vaporizzato viaggia in linea retta dalla sorgente al substrato, rendendo difficile rivestire uniformemente sottosquadri, angoli acuti o l'interno di parti cave senza una complessa rotazione del pezzo.

Purezza e struttura del film

La CVD è rinomata per produrre film eccezionalmente puri e densi. Controllando con precisione la miscela di gas precursori, gli operatori possono mettere a punto la composizione chimica, la struttura cristallina e la dimensione dei grani del film.

Anche la PVD produce film di alta qualità, ma i meccanismi di controllo sono diversi. La struttura del film dipende maggiormente da fattori come la pressione di deposizione e l'energia, e può essere più difficile creare film legati complessi rispetto alla CVD.

Fare la scelta giusta per la tua applicazione

La selezione del metodo di deposizione corretto richiede l'abbinamento delle capacità del processo agli obiettivi specifici del tuo progetto.

- Se la tua attenzione principale è rivestire uniformemente forme 3D complesse: la CVD è la scelta superiore grazie alla sua natura non a linea di vista e all'eccellente copertura conforme.

- Se stai lavorando con substrati sensibili al calore come plastiche o alcune leghe: la PVD è la scelta necessaria a causa delle sue temperature di processo significativamente più basse.

- Se il tuo obiettivo è un film ceramico, cristallino o di altissima purezza: la CVD fornisce spesso un controllo senza pari sulla composizione chimica e sulle proprietà strutturali del film.

- Se hai bisogno di una deposizione a linea di vista semplice per una superficie piana (ad esempio, in ottica o semiconduttori): i metodi PVD come lo sputtering sono uno standard industriale, che offre un rivestimento affidabile ed efficiente.

In definitiva, la scelta tra PVD e CVD dipende interamente dalle proprietà del materiale, dai limiti del substrato e dalla geometria superficiale della tua applicazione specifica.

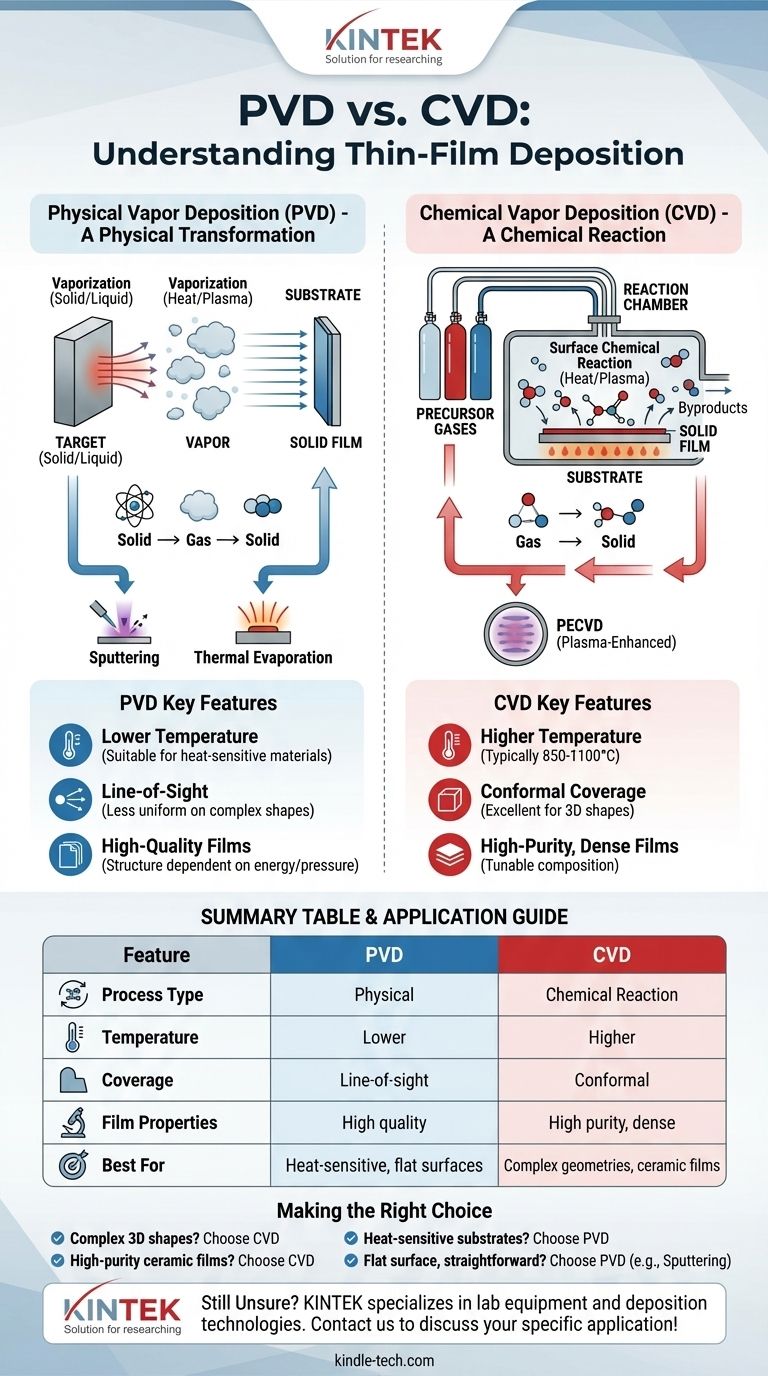

Tabella riassuntiva:

| Caratteristica | PVD (Deposizione fisica da vapore) | CVD (Deposizione chimica da vapore) |

|---|---|---|

| Tipo di processo | Trasformazione fisica (solido → gas → solido) | Reazione chimica (gas → solido) |

| Temperatura | Inferiore (adatto per substrati sensibili al calore) | Superiore (tipicamente 850-1100°C) |

| Copertura | Linea di vista (meno uniforme su forme complesse) | Conforme (eccellente per forme 3D) |

| Proprietà del film | Alta qualità, struttura dipendente da energia/pressione | Alta purezza, densità, composizione regolabile |

| Ideale per | Materiali sensibili al calore, superfici piane | Geometrie complesse, film ceramici ad alta purezza |

Ancora incerto se PVD o CVD sia giusto per le esigenze di rivestimento a film sottile del tuo laboratorio?

KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, supportando le esigenze di laboratorio con una guida esperta sulle tecnologie di deposizione. Il nostro team può aiutarti a selezionare il sistema ideale in base al materiale del tuo substrato, alle proprietà del film desiderate e ai requisiti geometrici.

Contattaci oggi stesso tramite il nostro modulo di contatto per discutere la tua applicazione specifica e scoprire come le nostre soluzioni possono migliorare la tua ricerca o il tuo processo produttivo!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione