In sostanza, la differenza è una questione di scopo e risultato. La ricottura è un processo di trattamento termico progettato per rendere un metallo il più morbido, uniforme e lavorabile possibile, riscaldandolo a una temperatura elevata e raffreddandolo molto lentamente. La tempra, al contrario, è un processo a bassa temperatura eseguito dopo che un metallo è già stato indurito per ridurne la fragilità e aumentarne la tenacità.

Sebbene entrambi siano processi di trattamento termico, servono a funzioni opposte. La ricottura è un "pulsante di ripristino" che massimizza la morbidezza e allevia le tensioni interne. La tempra è un passaggio di messa a punto che scambia una piccola quantità di durezza con un significativo aumento della tenacità in una parte già indurita.

L'obiettivo della ricottura: un ripristino totale

La ricottura viene utilizzata per portare un metallo nel suo stato più morbido, stabile e uniforme. È un passaggio preparatorio, non un processo di finitura finale per parti che richiedono durezza.

Il processo: riscaldare ad alta temperatura e raffreddare lentamente

Per ricuocere un metallo come l'acciaio, lo si riscalda ben al di sopra della sua temperatura critica, spesso a 870°C (1600°F) o più. Lo si mantiene a questa temperatura abbastanza a lungo da consentire alla sua struttura cristallina interna (grani) di riformarsi completamente.

Il passaggio più critico è il raffreddamento estremamente lento. Il metallo viene spesso lasciato raffreddare per molte ore all'interno del forno isolante dopo che è stato spento. Questo raffreddamento lento consente la formazione di grani grandi, uniformi e privi di stress.

Il risultato: massima duttilità e lavorabilità

Una parte ricotta ha una minima tensione interna, bassa durezza e alta duttilità. Ciò rende il metallo molto facile da piegare, formare o lavorare. Cancella gli effetti di precedenti incrudimenti o trattamenti termici impropri.

Quando usare la ricottura

Si ricuocere un pezzo quando è necessario eseguire una significativa sagomatura o lavorazione. Viene anche utilizzato per preparare un pezzo di acciaio con una storia sconosciuta o incoerente per un nuovo ciclo controllato di indurimento e tempra.

L'obiettivo della tempra: bilanciare durezza e tenacità

La tempra non è mai un processo a sé stante. È il secondo passaggio obbligatorio che segue sempre una procedura di indurimento (riscaldamento e poi tempra rapida in olio o acqua).

Il prerequisito: l'indurimento

L'indurimento rende l'acciaio estremamente duro ma anche pericolosamente fragile, come il vetro. Una lama o un utensile indurito ma non temprato si frantumerebbe probabilmente al primo utilizzo. La tempra corregge questa fragilità.

Il processo: un riscaldamento più basso e preciso

La parte indurita viene pulita e poi delicatamente riscaldata a una temperatura molto più bassa e molto specifica, tipicamente tra 205°C e 595°C (400°F e 1100°F). Questa temperatura è sempre al di sotto del punto critico del metallo.

La parte viene mantenuta a questa temperatura per un tempo prestabilito per consentire ad alcune delle tensioni intrappolate e delle strutture interne fragili di rilassarsi e riformarsi. Viene quindi tipicamente lasciata raffreddare in aria ferma. La temperatura esatta utilizzata determina l'equilibrio finale di durezza e tenacità.

Il risultato: ridotta fragilità, durezza mantenuta

La tempra rende l'acciaio significativamente più tenace e più resistente agli urti e agli impatti. Sebbene riduca leggermente la durezza massima raggiunta durante la tempra, il compromesso è essenziale per creare una parte durevole e utilizzabile come un coltello, un'ascia o una molla.

Comprendere i compromessi

La scelta tra questi processi non è una questione di preferenza; è dettata dalle proprietà meccaniche desiderate della parte finale.

Lo spettro durezza vs. tenacità

Pensa alle proprietà di un materiale su uno spettro. La ricottura spinge il metallo fino a un'estremità: massima morbidezza e tenacità, ma minima durezza. L'indurimento (tempra) lo spinge all'estremità opposta: massima durezza, ma minima tenacità (massima fragilità).

La tempra è l'arte di navigare con precisione nello spazio tra questi due estremi per trovare l'equilibrio ideale per una specifica applicazione.

Un punto comune di confusione: il rilascio delle tensioni

Entrambi i processi alleviano le tensioni interne, ma per ragioni diverse. La ricottura esegue un rilascio delle tensioni su vasta scala ricristallizzando completamente la struttura dei grani del metallo, cancellandone la storia.

La tempra esegue un rilascio delle tensioni più limitato specificamente per ridurre l'estrema fragilità causata dall'indurimento, senza sacrificare troppo di quella ritrovata durezza.

Fare la scelta giusta per il tuo materiale

La tua scelta è interamente determinata da ciò che devi fare con il metallo in seguito.

- Se il tuo obiettivo principale è rendere il metallo il più morbido possibile per la lavorazione o la formatura: L'unica scelta è eseguire una ricottura completa.

- Se il tuo obiettivo principale è rendere una parte indurita utilizzabile e resistente alla rottura: Devi temprare la parte per aumentarne la tenacità.

- Se stai iniziando con un pezzo di acciaio di scarto con una storia sconosciuta: Ricuocilo prima per creare una base uniforme e prevedibile prima di iniziare qualsiasi ciclo di indurimento e tempra.

Comprendere questa distinzione ti consente di controllare con precisione le proprietà finali di un materiale, passando dalla congettura all'ingegneria intenzionale.

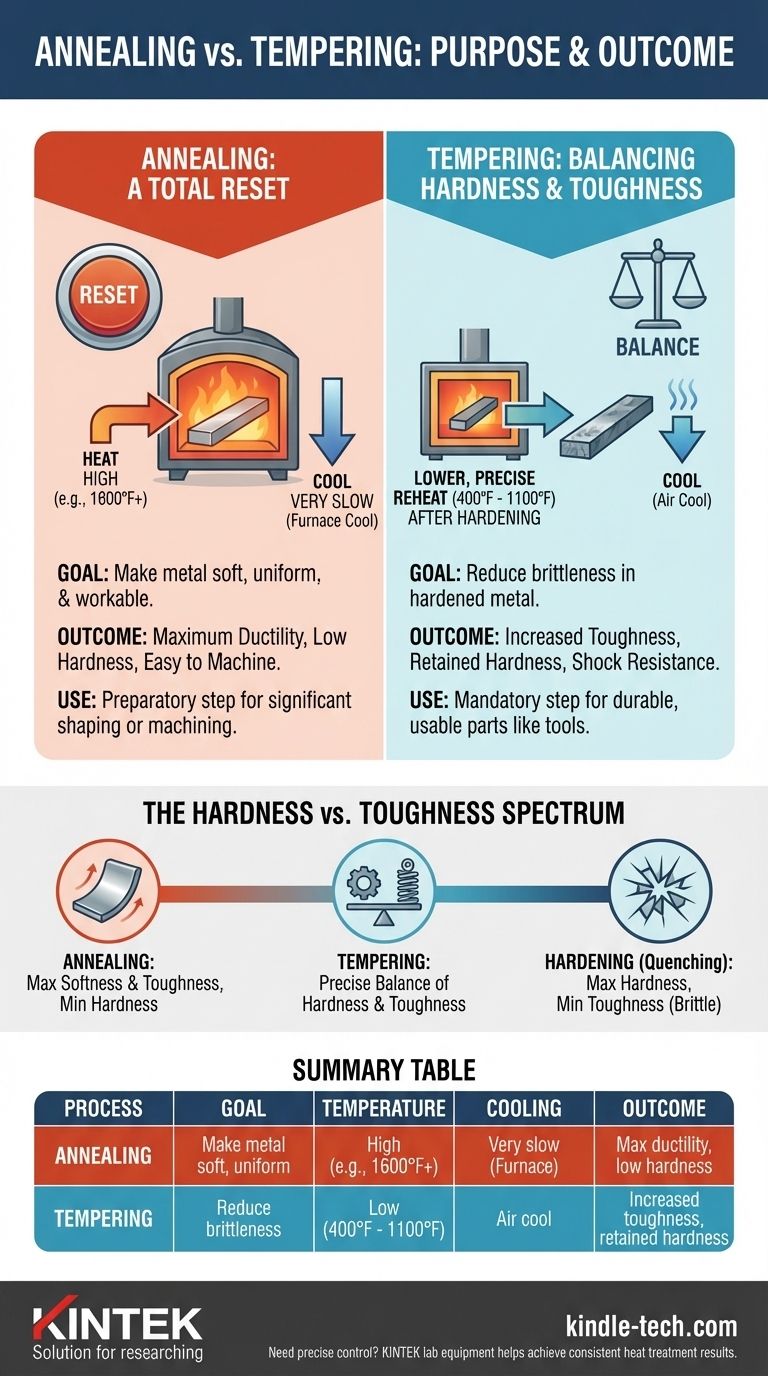

Tabella riassuntiva:

| Processo | Obiettivo | Temperatura | Raffreddamento | Risultato |

|---|---|---|---|---|

| Ricottura | Rendere il metallo morbido, uniforme e lavorabile | Alta (es. 870°C+) | Molto lento (raffreddamento in forno) | Massima duttilità, bassa durezza, facile da lavorare |

| Tempra | Ridurre la fragilità nel metallo indurito | Bassa (205°C - 595°C) | Raffreddamento ad aria | Aumento della tenacità, durezza mantenuta, resistenza agli urti |

Hai bisogno di un controllo preciso sulle proprietà del tuo materiale? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per tutte le tue esigenze di trattamento termico e test dei materiali. Che tu stia ricuocendo per la lavorabilità o temprando per la tenacità, le nostre soluzioni ti aiutano a ottenere risultati coerenti e affidabili. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è la temperatura della pirolisi? Una guida al controllo delle rese dei prodotti

- Cos'è il trattamento termico sottovuoto? Ottieni prestazioni dei materiali superiori e finiture impeccabili

- Qual è la differenza tra sinterizzazione e fusione (smelting)? Consolidamento vs. Estrazione Spiegato

- Quali sono i metodi utilizzati nella ricerca di perdite nel sistema a vuoto? Trova e ripara le perdite in modo efficiente

- Come fa un dispositivo industriale di ossidazione a vapore ad alta temperatura a garantire risultati rappresentativi? Simulazione della sicurezza del reattore

- Qual è lo scopo dell'utilizzo di un forno sottovuoto per periodi di essiccazione prolungati? Ottimizzare la preparazione dell'elettrolita polimerico composito

- Quale vantaggio offre la metallurgia delle polveri rispetto ad altri processi di produzione? Ottenere efficienza ad alto volume e proprietà dei materiali uniche

- Qual è il ruolo fondamentale delle apparecchiature per la pressatura isostatica a caldo (HIP)? Padronanza del consolidamento ad alta densità per le leghe