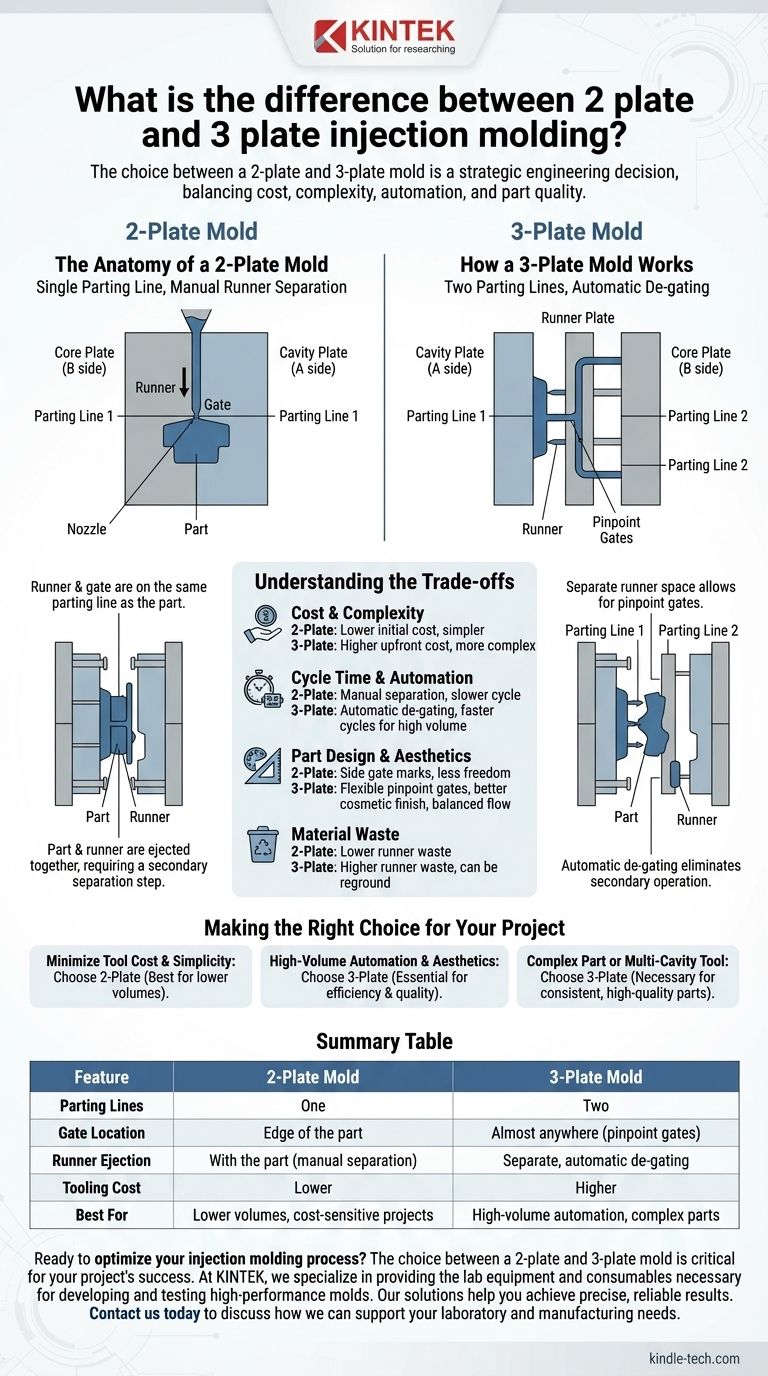

La differenza fondamentale tra uno stampo a iniezione a 2 piastre e uno a 3 piastre risiede nella loro costruzione, che detta direttamente come la plastica fusa viene erogata nella parte e come viene gestito il materiale di scarto (il canale di colata o materozza). Uno stampo a 2 piastre ha un'unica linea di divisione ed espelle la parte e il canale di colata insieme, tipicamente con l'attacco posizionato sul bordo della parte. Uno stampo a 3 piastre utilizza due linee di divisione, consentendo una maggiore flessibilità nella posizione degli attacchi e la separazione automatica del canale di colata dalla parte durante l'estrazione.

La scelta tra uno stampo a 2 piastre e uno a 3 piastre è una decisione ingegneristica strategica. Bilancia la semplicità e il costo inferiore di un design a 2 piastre con la superiore automazione, la flessibilità di progettazione e la finitura estetica offerte da uno strumento a 3 piastre più complesso.

L'Anatomia di uno Stampo a 2 Piastre

Uno stampo a 2 piastre è il tipo di stampo a iniezione più comune e semplice. Il suo design si basa su due metà principali che si uniscono.

Un'Unica Linea di Divisione

L'intero stampo si apre lungo un unico piano, noto come linea di divisione. Questo design è costituito da una piastra a cavità (il lato "A") e una piastra a nucleo (il lato "B").

Sistema di Canale di Colata e Attacco

In questo design, il canale di colata (il condotto che trasporta la plastica dall'ugello della macchina) e l'attacco (l'apertura nella parte) si trovano sulla stessa linea di divisione della parte stessa. Ciò significa che il sistema del canale di colata è fisicamente attaccato alla parte stampata al momento dell'estrazione.

Il Processo di Estrazione

Quando lo stampo si apre, la parte e il canale di colata attaccato vengono spinti fuori insieme dai perni di estrazione. Ciò richiede un'operazione secondaria, manuale o robotica, per separare la parte finita dallo scarto del canale di colata.

Come Funziona uno Stampo a 3 Piastre

Uno stampo a 3 piastre introduce un livello di complessità più elevato per risolvere i limiti del design a 2 piastre, in particolare per quanto riguarda l'attacco e l'automazione.

Due Linee di Divisione

Come suggerisce il nome, questo stampo è costruito con tre piastre principali, creando due linee di divisione distinte. Questo design aggiunge una "piastra del canale di colata" tra la piastra di bloccaggio superiore e la piastra a cavità, creando uno spazio separato solo per il sistema del canale di colata.

Flessibilità Avanzata degli Attacchi

Il vantaggio chiave della seconda linea di divisione è che separa il canale di colata dalla geometria della parte. Ciò consente l'uso di attacchi a punta (pinpoint gates), che possono essere posizionati quasi ovunque sulla superficie della parte, non solo sul suo bordo. Questo è fondamentale per ottenere un flusso di plastica bilanciato in forme complesse o cavità multiple.

De-gating Automatico

Durante la sequenza di apertura dello stampo, la prima linea di divisione si apre per staccare i piccoli attacchi a punta dalla parte. La seconda linea di divisione si apre quindi per espellere la parte finita, mentre il canale di colata viene espulso separatamente. Questo de-gating automatico elimina la necessità di una fase di separazione secondaria, consentendo cicli di produzione più rapidi e automatizzati.

Comprendere i Compromessi

La scelta del tipo di stampo corretto richiede una chiara comprensione dei compromessi tra costo, prestazioni e libertà di progettazione.

Costo e Complessità

Uno stampo a 2 piastre è più semplice da progettare, produrre e mantenere, con conseguente costo iniziale di attrezzaggio inferiore. Uno stampo a 3 piastre è significativamente più complesso, richiede una lavorazione di maggiore precisione e ha un costo iniziale più elevato.

Tempo Ciclo e Automazione

Per la produzione ad alto volume, lo stampo a 3 piastre è spesso superiore. La sua capacità di de-gating automatico riduce il tempo ciclo e i costi di manodopera eliminando la fase di separazione post-stampaggio.

Design della Parte ed Estetica

Gli stampi a 3 piastre offrono una libertà di progettazione molto maggiore. L'attacco al centro di una parte fornisce una migliore finitura estetica e può risolvere problemi di riempimento, mentre gli attacchi laterali di uno stampo a 2 piastre lasceranno sempre un segno visibile sul bordo della parte.

Spreco di Materiale

A causa del loro sistema di canali di colata più intricato, gli stampi a 3 piastre spesso generano più scarto di plastica per ciclo. Sebbene questo materiale possa spesso essere macinato e riutilizzato, è un fattore importante nel calcolo del costo del materiale.

Fare la Scelta Giusta per il Tuo Progetto

Selezionare lo stampo appropriato non riguarda quale sia "migliore", ma quale sia giusto per la tua applicazione e i tuoi obiettivi specifici.

- Se la tua priorità principale è minimizzare il costo iniziale dell'attrezzaggio e la semplicità della parte: Uno stampo a 2 piastre è la soluzione più diretta ed economica, specialmente per volumi di produzione inferiori.

- Se la tua priorità principale è l'automazione ad alto volume e l'estetica ottimale della parte: La capacità di de-gating automatico e la posizione flessibile dell'attacco a punta di uno stampo a 3 piastre sono essenziali per l'efficienza e la qualità.

- Se stai progettando una parte complessa o uno strumento a cavità multipla: Il riempimento bilanciato e i segni di attacco nascosti forniti da uno stampo a 3 piastre sono spesso necessari per ottenere parti coerenti e di alta qualità.

Comprendere queste differenze fondamentali ti consente di selezionare lo strumento giusto che si allinea perfettamente con il design della tua parte, il volume di produzione e il budget.

Tabella Riassuntiva:

| Caratteristica | Stampo a 2 Piastre | Stampo a 3 Piastre |

|---|---|---|

| Linee di Divisione | Una | Due |

| Posizione dell'Attacco | Bordo della parte | Quasi ovunque (attacchi a punta) |

| Estrazione del Canale di Colata | Con la parte (separazione manuale) | Separato, de-gating automatico |

| Costo dell'Attrezzaggio | Inferiore | Superiore |

| Ideale per | Volumi inferiori, progetti sensibili ai costi | Automazione ad alto volume, parti complesse |

Pronto a ottimizzare il tuo processo di stampaggio a iniezione? La scelta tra uno stampo a 2 piastre e uno a 3 piastre è fondamentale per il successo del tuo progetto, influenzando costi, efficienza e qualità della parte. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo necessari per lo sviluppo e il collaudo di stampi ad alte prestazioni. Le nostre soluzioni ti aiutano a ottenere risultati precisi e affidabili. Contattaci oggi stesso (#ContactForm) per discutere di come possiamo supportare le tue esigenze di laboratorio e produzione con l'attrezzatura giusta per la tua applicazione specifica.

Guida Visiva

Prodotti correlati

- Pressa per stampi poligonali per laboratorio

- Presse a Forma Speciale per Laboratorio

- Pressa termica speciale per uso di laboratorio

- Stampi per pressatura isostatica per laboratorio

- Pressa Cilindrica con Scala per Laboratorio

Domande frequenti

- Quale funzione svolge uno stampo in grafite ad alta resistenza? Padroneggia il consolidamento dei compositi CoCr con KINTEK

- Quali sono i vantaggi e gli svantaggi dello stampaggio? Ottenere efficienza di produzione ad alto volume

- Cos'è la manutenzione degli stampi? Una strategia proattiva per massimizzare la durata e la qualità degli utensili

- Perché è necessario uno stampo a pressione ad alta resistenza per la pressatura a freddo degli elettrodi NCM811? Garantire una densità superiore della batteria

- Qual è lo scopo dell'applicazione di un rivestimento di nitruro di boro (BN) agli stampi di grafite? Migliorare il rilascio durante la sinterizzazione e la precisione

- Qual è la funzione di uno stampo in grafite durante il processo di sinterizzazione mediante pressatura a caldo sottovuoto? Ottimizzare le prestazioni dei compositi

- Quali sono i vantaggi di uno stampo a tre piastre rispetto a uno stampo a due piastre? Ottieni produzione automatizzata e libertà di progettazione

- Quale ruolo svolge uno stampo in grafite durante la SPS degli elettroliti LLZTO? Ottimizza la tua ricerca sulle batterie allo stato solido