Lo sviluppo della tecnologia dei film sottili è un viaggio secolare da esperimenti chimici rudimentali all'ingegneria a livello atomico che è alla base di quasi tutta l'elettronica moderna. La sua storia segue una continua ricerca di maggiore purezza, precisione e controllo, iniziando con la creazione di film metallici a metà del XVII secolo, progredendo alla deposizione a sputtering negli anni '50 dell'Ottocento e culminando nelle tecniche avanzate di oggi che creano strati spessi solo pochi nanometri.

La storia del film sottile non riguarda solo il rendere le cose più sottili. Riguarda l'ottenere un controllo preciso sulle proprietà dei materiali su scala atomica, una capacità che ha direttamente abilitato le rivoluzioni dei semiconduttori, dell'archiviazione dei dati e della nanotecnologia.

Dagli esperimenti iniziali alla scienza fondamentale

Le origini della tecnologia dei film sottili non erano guidate dall'elettronica, ma dalla chimica e dall'ottica. I primi ricercatori stavano semplicemente esplorando come rivestire un materiale con uno strato molto sottile di un altro.

Il XVII-XIX secolo: le prime deposizioni

La prima creazione documentata di film metallici avvenne a metà del XVII secolo utilizzando un processo che sarebbe diventato noto come deposizione chimica da vapore (CVD).

Esperimenti con la deposizione di ossidi seguirono intorno al 1760. Il XIX secolo portò un'altra svolta chiave con i primi passi nella deposizione a sputtering negli anni '50 dell'Ottocento, un processo fisico che utilizza ioni per rimuovere atomi da un materiale bersaglio su un substrato.

Inizio del XX secolo: applicazioni ottiche pratiche

Il primo uso significativo di film sottili per uno scopo ottico pratico avvenne nel 1912, quando gli scienziati produssero specchi vaporizzando metalli come argento e alluminio in alto vuoto.

Negli anni '30, questo processo fu perfezionato per la produzione, con film sottili in fase iniziale utilizzati per creare specchi ad alta riflettività su scala più ampia.

L'alba dell'elettronica moderna

La seconda metà del XX secolo ha trasformato il film sottile da un processo ottico e chimico di nicchia in una pietra angolare dell'industria elettronica. Questo cambiamento è stato guidato dalla domanda di componenti più piccoli e potenti.

La rivoluzione degli anni '60: purezza e precisione

Gli anni '60 furono un decennio fondamentale. Lo sviluppo della tecnologia del vuoto ultra-elevato e della microscopia elettronica in situ ha permesso la creazione di film molto più puri e uniformi.

Questo periodo vide anche l'invenzione della epitassia a fascio molecolare (MBE), un metodo di deposizione altamente preciso sviluppato specificamente per la produzione delle complesse strutture a strati richieste per i semiconduttori.

Gli anni '70: controllo su scala atomica

Nel 1970, l'invenzione della moderna pistola a sputtering ha permesso la deposizione di film con uniformità su scala atomica. Questo dispositivo utilizza collisioni di ioni ed elettroni per depositare materiale con un controllo senza precedenti, una tecnica ancora fondamentale per l'industria oggi.

Comprendere il processo fondamentale

Indipendentemente dalla tecnica specifica, la crescita di un film sottile segue una sequenza fondamentale in tre fasi, che si verifica tipicamente all'interno di una camera a vuoto.

Le tre fasi della crescita del film

In primo luogo, il processo inizia preparando il substrato (il materiale di base) e il materiale bersaglio che formerà il film.

In secondo luogo, il materiale bersaglio viene trasportato al substrato. Questa è la fase in cui tecniche come CVD (che utilizza reazioni chimiche) o PVD (che utilizza mezzi fisici come lo sputtering) differiscono.

Infine, il materiale trasportato si nuclea e cresce sulla superficie del substrato, formando lo strato di film sottile desiderato strato dopo strato.

Comprendere i compromessi: perché così tanti metodi?

Lo sviluppo storico di numerosi metodi di deposizione non è stato casuale. È stato guidato dalla necessità di creare film con proprietà specifiche e altamente sintonizzate per diverse applicazioni. La scelta del metodo comporta compromessi critici.

L'obiettivo: personalizzare le proprietà del film

Le caratteristiche finali di un film sottile sono dettate dal suo uso finale. I suoi requisiti possono essere ottici (come la riflettività di uno specchio), elettronici (come la conduttività di un semiconduttore), meccanici (come la durezza di un utensile da taglio) o chimici.

Spesso, un singolo film deve soddisfare requisiti esigenti in più categorie contemporaneamente, il che richiede un processo di deposizione altamente controllato.

La sfida: controllo rispetto a costo e scala

Tecniche più avanzate come l'epitassia a fascio molecolare offrono un'incredibile precisione a livello atomico, ma sono spesso più lente e più costose.

Metodi più vecchi e più semplici possono essere più veloci ed economici per creare rivestimenti di base, ma mancano della purezza e dell'uniformità richieste per l'elettronica ad alte prestazioni. L'evoluzione della tecnologia dei film sottili è uno sforzo continuo per bilanciare precisione, proprietà dei materiali e costo di produzione.

L'impatto della tecnologia dei film sottili oggi

I film sottili sono una componente invisibile ma essenziale del mondo moderno, che abilita scoperte tecnologiche in numerosi campi.

Alimentare i dispositivi digitali

La deposizione di film sottili è la base dell'industria dei semiconduttori, utilizzata per costruire microprocessori. È anche fondamentale per creare supporti di registrazione magnetica per hard disk, circuiti integrati e LED a risparmio energetico.

Migliorare i materiali fisici

Oltre all'elettronica, i film sottili forniscono funzioni critiche come rivestimenti duri e durevoli sugli utensili da taglio per aumentarne la durata. Sono anche utilizzati per creare rivestimenti ottici avanzati per lenti, filtri e vetri ad alte prestazioni.

Innovazioni nel settore sanitario

I principi del film sottile vengono persino applicati in medicina, con lo sviluppo di sistemi di somministrazione di farmaci a film sottile che consentono il rilascio controllato di farmaci.

Dare un senso all'evoluzione

Comprendere lo sviluppo della tecnologia dei film sottili fornisce un quadro chiaro per la sua applicazione. La tua conclusione dipende dal tuo obiettivo.

- Se il tuo focus principale è il contesto storico: L'evoluzione è stata una chiara progressione dalla creazione di semplici rivestimenti su scala macroscopica al raggiungimento di una precisa ingegneria a livello atomico.

- Se il tuo focus principale è la produzione: La scelta del metodo di deposizione (ad esempio, CVD rispetto a PVD/sputtering) è un compromesso critico tra le proprietà del film richieste, la precisione e il costo di produzione.

- Se il tuo focus principale è l'innovazione futura: La prossima frontiera risiede nell'utilizzo di queste tecniche per creare e manipolare materiali su scala nanometrica, sbloccando proprietà elettroniche, ottiche e fisiche completamente nuove.

In definitiva, la tecnologia dei film sottili è l'architettura invisibile che consente le prestazioni, la miniaturizzazione e la funzionalità dei nostri strumenti più avanzati.

Tabella riassuntiva:

| Epoca | Sviluppo chiave | Applicazione principale |

|---|---|---|

| XVII-XIX secolo | Primi film metallici (CVD), Sputtering | Chimica, Ottica |

| Inizio XX secolo | Vaporizzazione di metalli sottovuoto | Specchi, Rivestimenti ottici |

| Anni '60 | Vuoto ultra-elevato, Invenzione MBE | Produzione di semiconduttori |

| Anni '70 | Pistola a sputtering moderna | Film uniformi su scala atomica |

| Oggi | Ingegneria su scala nanometrica | Semiconduttori, Archiviazione dati, Nanotecnologia |

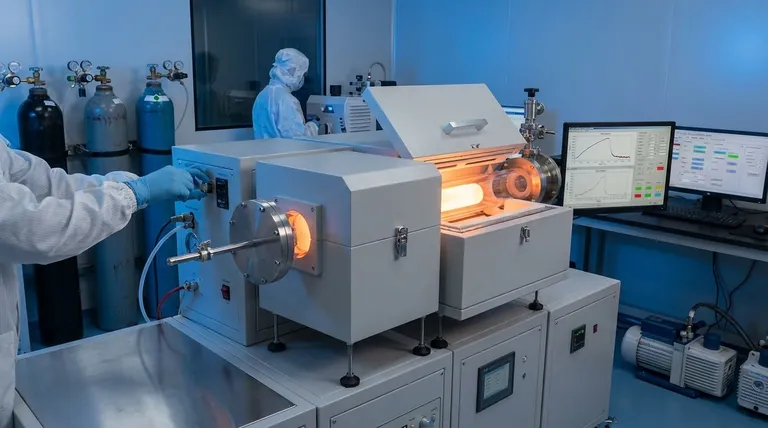

Pronto a sfruttare la tecnologia dei film sottili all'avanguardia nel tuo laboratorio?

KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per una deposizione precisa di film sottili, dai sistemi di sputtering di grado di ricerca ai reattori CVD. Sia che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti ottici o nanomateriali, le nostre soluzioni offrono la purezza, il controllo e l'affidabilità richiesti per un lavoro rivoluzionario.

Contatta oggi i nostri esperti di film sottili per discutere come possiamo supportare la tua applicazione specifica e aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- La pirolisi rapida produce il 60% di bio-olio? Massimizza la produzione della tua bioraffineria

- Quali sono i vantaggi dell'utilizzo della sinterizzazione? Ottenere parti complesse ad alta resistenza con scarti minimi

- Quale manutenzione dovrei fare al mio forno? Una guida proattiva per sicurezza e affidabilità

- Qual è la stabilità termica della grafite? Sbloccare l'estrema resistenza al calore nell'ambiente giusto

- Qual è il processo migliore per i diamanti coltivati in laboratorio? Concentrati sulla qualità, non sul metodo

- Qual è lo scopo dell'utilizzo di consumabili per la macinazione a 5000 mesh per la lucidatura fine dei campioni di lega? Ottenere precisione

- Cos'è la fusione in aria? Una guida alla produzione standard di acciaio e alle sue alternative

- Come il recupero rapido della temperatura giova ai congelatori a bassissima temperatura? Proteggi l'integrità dei campioni e l'efficienza del laboratorio