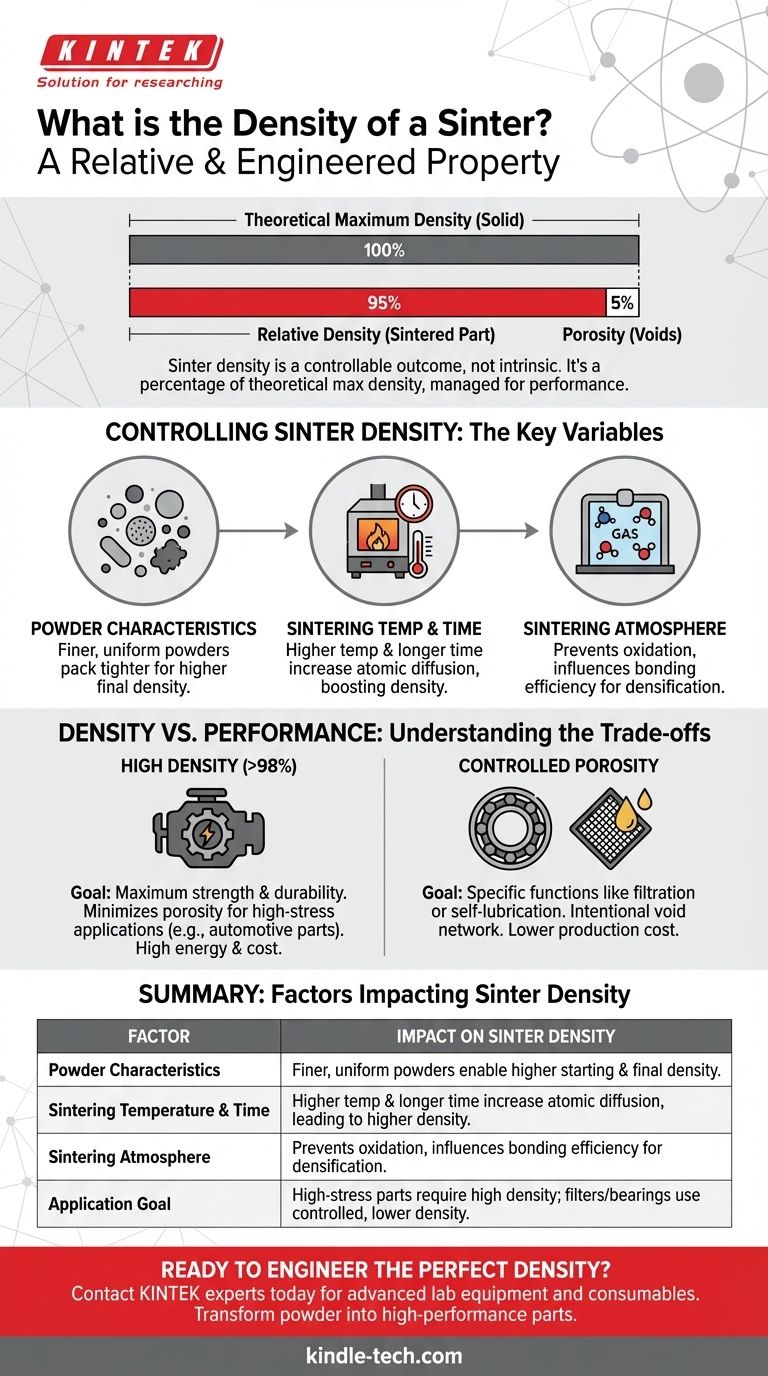

Fondamentalmente, un "sinterizzato" non ha una densità unica e fissa. Invece, la densità di una parte sinterizzata è una proprietà altamente variabile e ingegnerizzata. È descritta più accuratamente come una densità relativa, che è una percentuale della densità massima teorica del materiale solido utilizzato per crearla. Ad esempio, una parte in acciaio sinterizzato potrebbe avere una densità pari al 95% della densità di una barra di acciaio solida e non sinterizzata.

Il concetto centrale da cogliere è che la densità di un componente sinterizzato è un risultato controllabile del processo di produzione, non una proprietà intrinseca. Questo controllo consente agli ingegneri di gestire intenzionalmente la porosità per bilanciare le prestazioni meccaniche, le funzioni speciali e i costi di produzione.

Perché la densità è una variabile, non una costante

Una parte sinterizzata inizia come una collezione di polveri fini che vengono compresse e poi riscaldate. Questo processo lascia intrinsecamente dei vuoti microscopici tra le particelle di polvere originali.

Densità teorica vs. relativa

La densità teorica è la massima densità possibile del materiale di base se fosse una massa perfettamente solida e priva di vuoti.

La densità relativa, la metrica chiave per le parti sinterizzate, è la densità effettiva misurata del componente divisa per la sua densità teorica, espressa in percentuale. Una parte non è mai densa al 100%, ma le applicazioni ad alte prestazioni mirano ad avvicinarsi il più possibile.

Il ruolo della porosità

I vuoti che rimangono dopo il processo di sinterizzazione sono noti come porosità. La quantità di porosità determina direttamente la densità della parte; una maggiore porosità significa una minore densità relativa. L'obiettivo iniziale della sinterizzazione è spesso quello di raggiungere una densità relativa superiore al 75% per eliminare i pori più grandi e critici.

Come il processo di sinterizzazione controlla la densità

La densità finale di un componente non è un caso; è il risultato diretto di variabili attentamente controllate durante la produzione.

L'impatto delle caratteristiche della polvere

La dimensione, la forma e la distribuzione delle particelle di polvere iniziali giocano un ruolo fondamentale. Polveri più fini e uniformi possono compattarsi più strettamente, risultando in una densità iniziale più elevata e un prodotto finale più denso.

L'influenza della temperatura e del tempo di sinterizzazione

Temperature di sinterizzazione più elevate e tempi di mantenimento più lunghi danno agli atomi più energia e opportunità di diffondersi, chiudendo gli spazi tra le particelle. La sinterizzazione ad alta temperatura è direttamente collegata a una maggiore densità, che a sua volta porta a una resistenza alla trazione e a un'energia d'impatto superiori.

L'effetto dell'atmosfera

L'atmosfera all'interno del forno (come vuoto, azoto o argon) previene l'ossidazione e può influenzare le reazioni chimiche sulle superfici delle particelle, influenzando l'efficienza con cui si legano e si densificano.

Comprendere i compromessi: densità vs. prestazioni

La densità "giusta" dipende interamente dall'applicazione prevista per la parte. Spesso c'è un compromesso tra il raggiungimento della massima densità e altri fattori come il costo o la funzionalità desiderata.

L'obiettivo della densificazione completa

Per applicazioni ad alto stress come componenti di motori o trasmissioni, l'obiettivo è raggiungere la massima densità possibile (spesso >98%). Ciò minimizza la porosità, che può agire come punto di concentrazione dello stress, e massimizza le proprietà meccaniche come la resistenza e la resistenza alla fatica.

Il vantaggio della porosità controllata

In alcuni casi, la porosità è una caratteristica desiderabile. Ad esempio, i cuscinetti autolubrificanti sono realizzati con porosità intenzionalmente controllata. Questi vuoti sono impregnati di olio, che viene rilasciato durante il funzionamento per fornire una lubrificazione continua. Allo stesso modo, i filtri metallici sinterizzati si basano su pori interconnessi per funzionare.

Il fattore costo

Il raggiungimento di densità molto elevate richiede più energia, cicli di forno più lunghi o processi di sinterizzazione multistadio più complessi. Per componenti meno critici, i produttori possono scegliere una densità target inferiore che fornisce prestazioni adeguate a un costo di produzione significativamente inferiore.

Fare la scelta giusta per il tuo obiettivo

La densità ottimale per una parte sinterizzata è determinata dalla sua applicazione finale. Manipolando il processo di sinterizzazione, è possibile ingegnerizzare un'ampia gamma di proprietà dei materiali dalla stessa polvere di base.

- Se il tuo obiettivo principale è la massima resistenza e durata: Punta alla massima densità relativa raggiungibile, minimizzando la porosità per creare una parte con proprietà che si avvicinano al suo equivalente solido e lavorato.

- Se il tuo obiettivo principale è creare un filtro o una parte autolubrificante: Ingegnerizza intenzionalmente una densità specifica e inferiore per creare una rete di pori controllati e interconnessi.

- Se il tuo obiettivo principale è l'efficienza dei costi per un componente non critico: Punta a una densità relativa moderata che offra un equilibrio affidabile tra prestazioni meccaniche accettabili e costi di produzione inferiori.

In definitiva, controllare la densità di una parte sinterizzata è il modo in cui si trasforma una semplice polvere in un componente ingegnerizzato ad alte prestazioni.

Tabella riassuntiva:

| Fattore | Impatto sulla densità del sinterizzato |

|---|---|

| Caratteristiche della polvere | Polveri più fini e uniformi consentono una densità iniziale e finale più elevata. |

| Temperatura e tempo di sinterizzazione | Temperature più elevate e tempi più lunghi aumentano la diffusione atomica, portando a una maggiore densità. |

| Atmosfera di sinterizzazione | Previene l'ossidazione e può influenzare l'efficienza del legame per la densificazione. |

| Obiettivo dell'applicazione | Le parti ad alto stress richiedono alta densità (>98%); filtri/cuscinetti utilizzano densità controllata e inferiore. |

Pronto a ingegnerizzare la densità perfetta per i tuoi componenti sinterizzati?

In KINTEK, siamo specializzati nella fornitura di attrezzature di laboratorio avanzate e materiali di consumo necessari per controllare con precisione il processo di sinterizzazione. Che il tuo obiettivo sia la massima resistenza, la porosità controllata per la filtrazione o una produzione economicamente vantaggiosa, le nostre soluzioni ti aiutano a raggiungere le esatte proprietà del materiale di cui hai bisogno.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche di sinterizzazione del tuo laboratorio e aiutarti a trasformare la polvere in parti ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

- Sterilizzatore da Laboratorio Autoclave per Polveri Erboristiche Macchina Sterilizzatrice per Piante

Domande frequenti

- Perché le presse idrauliche sono pericolose da utilizzare? Scopri i rischi silenziosi e ingannevoli

- Perché è necessario seguire la procedura di sicurezza nell'uso degli utensili idraulici? Prevenire guasti catastrofici e lesioni

- Qual è la funzione di una pressa idraulica da laboratorio ad alta temperatura? Ottimizzare la fabbricazione di MEA per l'elettrolisi dell'HCl

- A cosa servono le presse idrauliche riscaldate? Stampaggio di compositi, vulcanizzazione della gomma e altro ancora

- A cosa serve una pressa idraulica riscaldata? Strumento essenziale per la polimerizzazione, lo stampaggio e la laminazione