Al suo interno, una pressa idraulica è un sistema di due cilindri interconnessi di diverse dimensioni riempiti con un fluido incomprimibile. I componenti fondamentali includono un telaio strutturale, un cilindro più piccolo chiamato stantuffo, un cilindro più grande chiamato ariete, pistoni che si muovono all'interno di questi cilindri e un sistema di alimentazione (pompa) che fa circolare il fluido idraulico, tipicamente olio. Questa semplice costruzione consente alla macchina di convertire una piccola forza applicata in una forza di uscita eccezionalmente grande.

Il genio di una pressa idraulica non risiede nelle sue singole parti, ma nel modo in cui la loro disposizione sfrutta un principio fondamentale della fisica: la Legge di Pascal. Questa legge afferma che la pressione applicata a un fluido racchiuso si trasmette senza diminuzione a ogni porzione del fluido e alle pareti del recipiente che lo contiene.

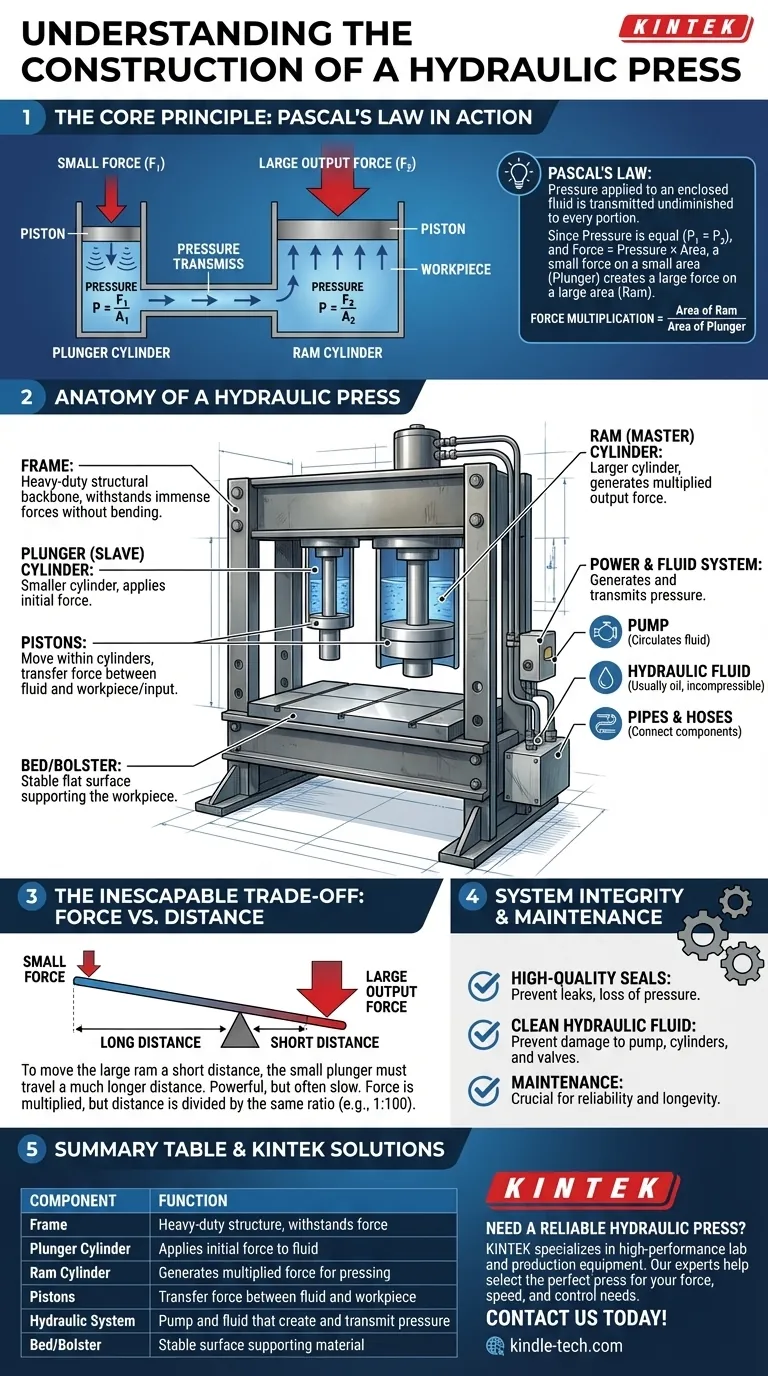

Il Principio Fondamentale: La Legge di Pascal in Azione

Per comprendere la costruzione, devi prima capire il "perché" che la sottende. L'intero progetto è un'applicazione pratica della moltiplicazione della forza.

Come la Pressione Crea Forza

La pressione è definita come forza per unità di area (P = F/A). Secondo la Legge di Pascal, la pressione creata dal piccolo stantuffo viene trasmessa in modo uguale attraverso il fluido al grande ariete.

Poiché la pressione è la stessa su entrambi i pistoni, ma le loro aree sono diverse, anche le forze che producono sono diverse. Una piccola forza sul piccolo stantuffo crea una forza molto maggiore sul grande ariete.

La Formula di Moltiplicazione della Forza

La relazione è semplice: la forza viene moltiplicata dal rapporto tra le aree dei due pistoni. Se il pistone dell'ariete ha un'area superficiale 100 volte maggiore di quella del pistone dello stantuffo, la forza di uscita sarà 100 volte la forza di ingresso.

Anatomia di una Pressa Idraulica

Sebbene i design varino, quasi tutte le presse idrauliche sono costruite a partire da questi gruppi funzionali chiave. Ogni componente ha un ruolo distinto nel generare e contenere una forza immensa.

Il Telaio: La Spina Dorsale Strutturale

Il telaio è la struttura robusta che tiene insieme tutti i componenti. Deve essere incredibilmente robusto per resistere alle enormi forze generate dalla pressa senza piegarsi o rompersi.

I Cilindri Idraulici: Stantuffo e Ariete

Questo è il cuore del sistema.

- Lo Stantuffo (o cilindro secondario) è il cilindro più piccolo dove viene applicata la forza iniziale.

- L'Ariete (o cilindro primario) è il cilindro molto più grande dove la forza moltiplicata viene erogata per eseguire il lavoro.

I Pistoni: Tradurre la Forza

Un pistone è un cilindro o disco solido che si adatta perfettamente all'interno di ogni cilindro idraulico. Si muove su e giù, trasferendo la forza dal fluido idraulico al pezzo in lavorazione o viceversa.

Il Sistema di Potenza e Fluido: Generare Pressione

Questo sistema crea e trasmette la pressione. Consiste in:

- Una pompa per muovere il fluido idraulico nel sistema.

- Fluido idraulico (solitamente olio) che è quasi incomprimibile, rendendolo perfetto per trasmettere la pressione.

- Tubazioni e tubi flessibili per collegare i cilindri e la pompa.

L'Area di Lavoro: Piano e Supporto

Il piano, la piastra di base o il supporto è la superficie piana e stabile che sostiene il materiale da pressare. Si trova direttamente sotto l'ariete e deve essere anch'esso abbastanza forte da resistere alla forza di pressatura.

Comprendere i Compromessi

L'immensa moltiplicazione della forza di una pressa idraulica non è gratuita. Comprendere la sua limitazione principale è cruciale per la sua corretta applicazione.

Il Compromesso Inevitabile: Forza vs. Distanza

Il compromesso fondamentale è tra la forza e la distanza percorsa dall'ariete. Per spostare il grande ariete di una piccola distanza, il piccolo stantuffo deve percorrere una distanza molto maggiore.

Ad esempio, per sollevare l'ariete di 1 pollice, uno stantuffo con 1/100 dell'area deve essere spinto per 100 pollici di corsa. Questo rende le presse idrauliche potenti, ma spesso lente.

Integrità e Manutenzione del Sistema

I sistemi idraulici operano sotto pressione estrema. Ciò richiede guarnizioni di alta qualità per prevenire perdite, che causerebbero una perdita di pressione e forza.

Il fluido idraulico deve essere mantenuto pulito. I contaminanti possono danneggiare la pompa, graffiare le pareti del cilindro e causare il malfunzionamento delle valvole, compromettendo l'intero sistema.

Fare la Scelta Giusta per la Tua Applicazione

La costruzione di una pressa idraulica è un riflesso diretto del suo scopo. Comprendendo come i componenti lavorano insieme, puoi apprezzarne meglio l'applicazione.

- Se il tuo obiettivo principale è massimizzare la forza: Il rapporto tra le aree del cilindro dell'ariete e dello stantuffo è l'elemento di design più critico.

- Se il tuo obiettivo principale è velocità e controllo: La sofisticazione della pompa, delle valvole e del sistema di controllo è fondamentale per regolare il flusso e la pressione in modo efficiente.

- Se il tuo obiettivo principale è l'affidabilità: La qualità della costruzione del telaio e l'integrità delle guarnizioni idrauliche sono non negoziabili.

In definitiva, la costruzione di una pressa idraulica è una dimostrazione elegante e potente della meccanica dei fluidi, progettata per trasformare un piccolo input in un output immenso e controllabile.

Tabella Riassuntiva:

| Componente | Funzione |

|---|---|

| Telaio | Struttura robusta per resistere a forze immense |

| Cilindro dello Stantuffo | Applica la forza iniziale al fluido idraulico |

| Cilindro dell'Ariete | Genera la forza moltiplicata per la pressatura |

| Pistoni | Trasferiscono la forza tra fluido e pezzo in lavorazione |

| Sistema Idraulico | Pompa e fluido che creano e trasmettono la pressione |

| Piano/Supporto | Superficie stabile che sostiene il materiale da pressare |

Hai bisogno di una pressa idraulica affidabile per il tuo laboratorio o linea di produzione? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, incluse robuste presse idrauliche progettate per precisione e durata. I nostri esperti possono aiutarti a selezionare la pressa perfetta per soddisfare i tuoi requisiti specifici di forza, velocità e controllo. Contattaci oggi per discutere la tua applicazione e ottenere una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa idraulica riscaldata con piastre riscaldate manuali integrate per uso in laboratorio

- Macchina automatica per pressa a caldo da laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa Idraulica Manuale Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Perché usare il KBr per l'IR? Ottenere spettri chiari e senza ostacoli per campioni solidi

- In che modo una pressa idraulica da laboratorio migliora l'accuratezza della XRF per i campioni di catalizzatori? Migliora la precisione e la stabilità del segnale

- Quanto è calda una pressa idraulica? Comprendere il calore critico nel tuo sistema idraulico

- Qual è il vantaggio del KBr? Trasparenza IR senza pari per una spettroscopia precisa

- Perché i pellet di KBr vengono utilizzati nella spettroscopia FTIR? Ottenere analisi chiare e accurate dei campioni solidi