Al suo interno, l'estrusione di film soffiato è un processo di produzione continuo che trasforma la plastica fusa in un tubo sottile e senza cuciture di film. Ciò si ottiene sciogliendo la resina plastica, forzandola attraverso una filiera circolare per formare un tubo a parete sottile, e quindi gonfiando questo tubo con aria in una grande bolla. Questa bolla viene poi raffreddata, collassata e avvolta in rotoli.

L'essenza dell'estrusione di film soffiato non è solo sciogliere e formare la plastica, ma contemporaneamente allungarla in due direzioni. Questa orientazione biassiale è ciò che conferisce al film finale la sua caratteristica resistenza e tenacità, rendendolo indispensabile per le applicazioni di imballaggio flessibile.

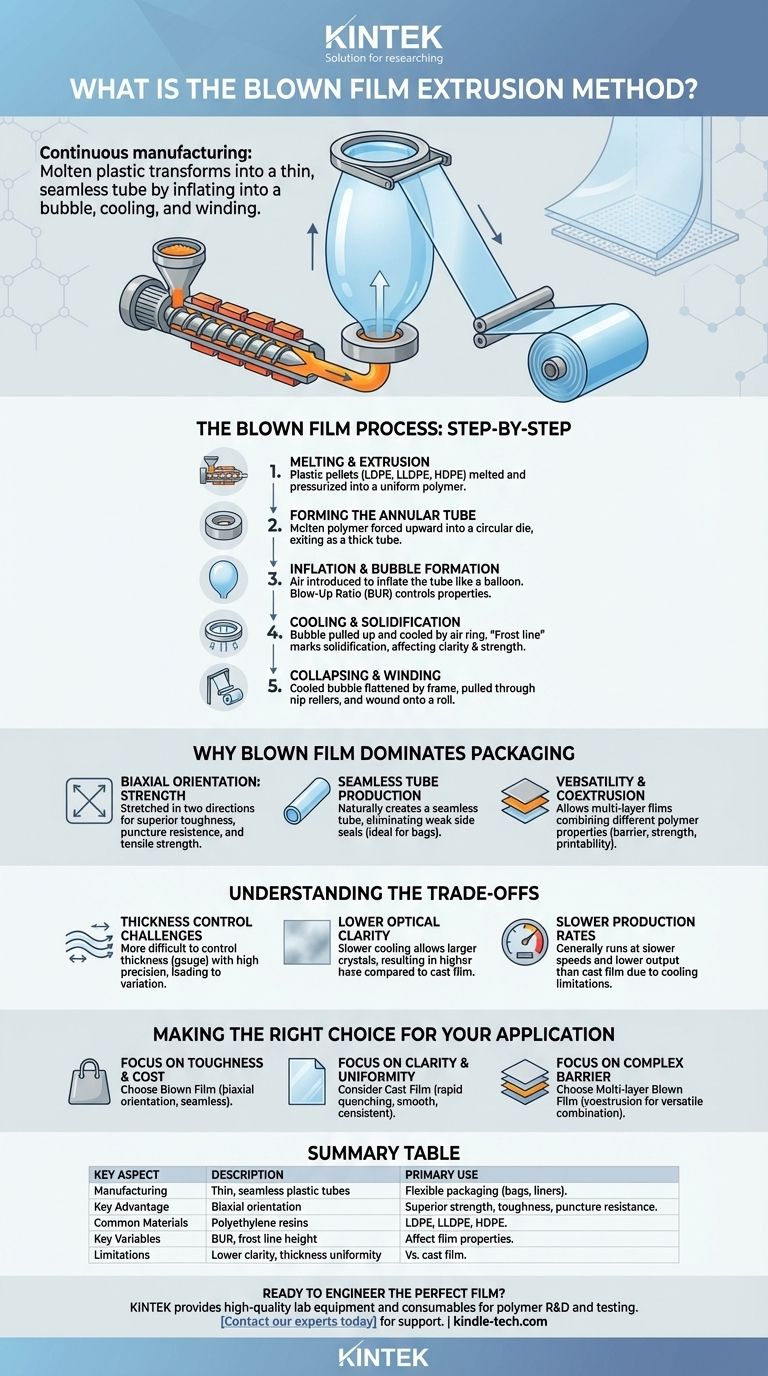

Il processo di film soffiato: una ripartizione passo-passo

Per comprendere veramente il metodo, è meglio visualizzarlo come una catena di montaggio verticale, che si muove dal basso verso l'alto. Ogni fase influisce direttamente sulle proprietà finali del film.

Fase 1: Fusione ed Estrusione

I pellet di plastica, tipicamente polietilene (LDPE, LLDPE, HDPE), vengono alimentati da una tramoggia nel cilindro di un estrusore. Una vite rotante all'interno del cilindro riscaldato convoglia, fonde e pressurizza la resina plastica in un polimero fuso uniforme.

Fase 2: Formazione del tubo anulare

Il polimero fuso viene quindi forzato verso l'alto in una filiera anulare (circolare). Mentre esce dalle labbra della filiera, forma un tubo spesso e continuo di plastica fusa.

Fase 3: Gonfiaggio e formazione della bolla

L'aria viene introdotta attraverso un foro al centro della filiera, gonfiando il tubo fuso come un lungo palloncino continuo. Il rapporto tra il diametro finale della bolla e il diametro della filiera è noto come Rapporto di Soffiatura (BUR), un parametro critico per il controllo delle proprietà del film.

Fase 4: Raffreddamento e Solidificazione

Mentre la bolla viene tirata verso l'alto, viene raffreddata da un anello d'aria ad alta velocità montato sopra la filiera. Il punto in cui il polimero fuso cristallizza e diventa un film solido è visibile come una "linea di brina". L'altezza di questa linea di brina è un'altra variabile chiave che influenza la chiarezza e la resistenza del film.

Fase 5: Collasso e Avvolgimento

Più in alto nella torre, la bolla raffreddata viene guidata attraverso un telaio di collasso che la appiattisce in un tubo piatto. Questo tubo piatto viene quindi tirato attraverso una serie di rulli di presa e avvolto su un grande rotolo per la successiva lavorazione, come la stampa o la produzione di sacchi.

Perché il film soffiato domina l'imballaggio

La popolarità di questo metodo non è casuale; è il risultato diretto delle proprietà uniche che conferisce al film.

Orientazione biassiale: la fonte della forza

Allungando il film sia nella direzione della macchina (tirandolo verso l'alto) sia nella direzione trasversale (gonfiandolo), le catene polimeriche si orientano in due direzioni. Questa orientazione biassiale crea un film con una tenacità, una resistenza alla perforazione e una resistenza alla trazione equilibrate e superiori rispetto ai film non orientati.

Produzione di tubi senza cuciture

Il processo crea naturalmente un tubo senza cuciture. Questo è un grande vantaggio per la produzione di articoli come sacchetti della spesa, sacchi per la spazzatura e rivestimenti industriali, poiché elimina la necessità di saldature laterali, che sono spesso il punto più debole di un sacchetto.

Versatilità e coestrusione

Le moderne linee di film soffiato possono utilizzare più estrusori che alimentano una singola filiera per produrre film multistrato. Questo processo, chiamato coestrusione, consente ai produttori di combinare le proprietà di diversi polimeri, ad esempio, uno strato barriera per la conservazione degli alimenti, uno strato di resistenza per la durabilità e uno strato esterno ricettivo alla stampa.

Comprendere i compromessi

Nessun processo è perfetto. L'obiettività richiede di riconoscere dove il film soffiato presenta delle limitazioni rispetto alla sua principale alternativa, l'estrusione di film cast.

Sfide nel controllo dello spessore

A causa della natura del gonfiaggio di una bolla autoportante, controllare lo spessore (calibro) del film con alta precisione è più difficile che in altri processi. Ciò si traduce in una maggiore variazione di calibro lungo la bobina del film.

Minore chiarezza ottica

Il processo di raffreddamento ad aria relativamente lento consente la formazione di strutture cristalline più grandi all'interno del polimero. Questa maggiore cristallinità porta a una maggiore opacità e a una minore chiarezza rispetto al film cast, che viene rapidamente raffreddato su un rullo refrigerato.

Velocità di produzione più lente

Generalmente, le linee di film soffiato funzionano a velocità più basse e hanno tassi di produzione inferiori rispetto alle linee di film cast di larghezza simile. Il processo di raffreddamento è spesso il fattore limitante.

Fare la scelta giusta per la tua applicazione

La selezione del corretto processo di produzione del film dipende interamente dai requisiti di prestazione del tuo prodotto finale.

- Se il tuo obiettivo principale è la tenacità e la produzione di sacchi economicamente vantaggiosa: il film soffiato è la scelta superiore grazie alla sua orientazione biassiale e al formato a tubo senza cuciture.

- Se il tuo obiettivo principale è la chiarezza ottica e l'uniformità precisa dello spessore: dovresti considerare l'estrusione di film cast, poiché il suo rapido raffreddamento fornisce un prodotto più liscio, più chiaro e più consistente.

- Se il tuo obiettivo principale è creare un film barriera complesso: il film soffiato multistrato (coestrusione) offre un modo versatile ed economico per combinare diverse funzioni polimeriche in un'unica struttura.

In definitiva, padroneggiare il processo di film soffiato significa manipolare un delicato equilibrio di calore, aria e velocità per ingegnerizzare le precise proprietà del film che la tua applicazione richiede.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Uso primario | Produzione di tubi di plastica sottili e senza cuciture per imballaggi flessibili (es. sacchetti, rivestimenti). |

| Vantaggio chiave | Orientazione biassiale per resistenza, tenacità e resistenza alla perforazione superiori. |

| Materiali comuni | Resine di polietilene (LDPE, LLDPE, HDPE). |

| Variabili di processo chiave | Rapporto di Soffiatura (BUR), altezza della linea di brina. |

| Limitazioni | Minore chiarezza ottica e uniformità dello spessore rispetto al film cast. |

Pronto a progettare il film perfetto per le tue esigenze di imballaggio? Il processo di film soffiato richiede un controllo preciso dei materiali e delle attrezzature per ottenere resistenza e prestazioni ottimali. Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità essenziali per la ricerca e lo sviluppo dei polimeri, inclusi strumenti di test e analisi che aiutano a ottimizzare il processo di estrusione. Che tu stia sviluppando nuove formulazioni di film o garantendo il controllo qualità, le nostre soluzioni supportano la tua innovazione dal laboratorio alla produzione. Contatta i nostri esperti oggi per discutere come possiamo supportare il contributo del tuo laboratorio alle soluzioni di imballaggio avanzate.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Stampo a pressa anti-crepa per uso di laboratorio

- Liofilizzatore da Laboratorio da Banco

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Qual è il processo di produzione della gomma stampata? Stampaggio a iniezione, a compressione o a trasferimento?

- Cos'è un laminatoio a velocità differenziale a due cilindri? Ottenere una miscelazione e una dispersione dei polimeri superiori

- Quali prodotti sono realizzati tramite estrusione di film soffiato? Dalle buste della spesa ai teli industriali

- Perché è necessaria una calandra per membrane elettrolitiche solide di CuMH? Approfondimenti di esperti sulla formazione di elettroliti flessibili

- Qual è il processo di stampaggio a iniezione passo dopo passo? Una guida alla produzione di massa

- Qual è la differenza tra film monostrato e multistrato? Scegli la confezione giusta per il tuo prodotto

- Come si mescolano i composti di gomma? Scegliere tra mescolatore a cilindri aperti e mescolatore interno

- Qual è il ruolo delle apparecchiature di miscelazione ad alta velocità allo stato fuso? Chiave per la sintesi di elastomeri termoplastici RPE/CSPE