In sostanza, la forgiatura a pressa è il metodo preferito per la produzione di componenti metallici grandi, complessi e ad alta resistenza, dove l'integrità strutturale è non negoziabile. È il processo di riferimento per le parti critiche in settori esigenti come l'aerospaziale, l'energia e l'automotive, creando componenti come carrelli di atterraggio per aeromobili, dischi di turbine e alberi a gomito per impieghi gravosi.

Il vantaggio principale della forgiatura a pressa risiede nella sua applicazione lenta e controllata di una forza immensa. A differenza degli impatti bruschi di un martello, una pressa comprime il metallo, garantendo una raffinazione profonda e uniforme della struttura interna del grano del materiale per una resistenza e una resistenza alla fatica superiori.

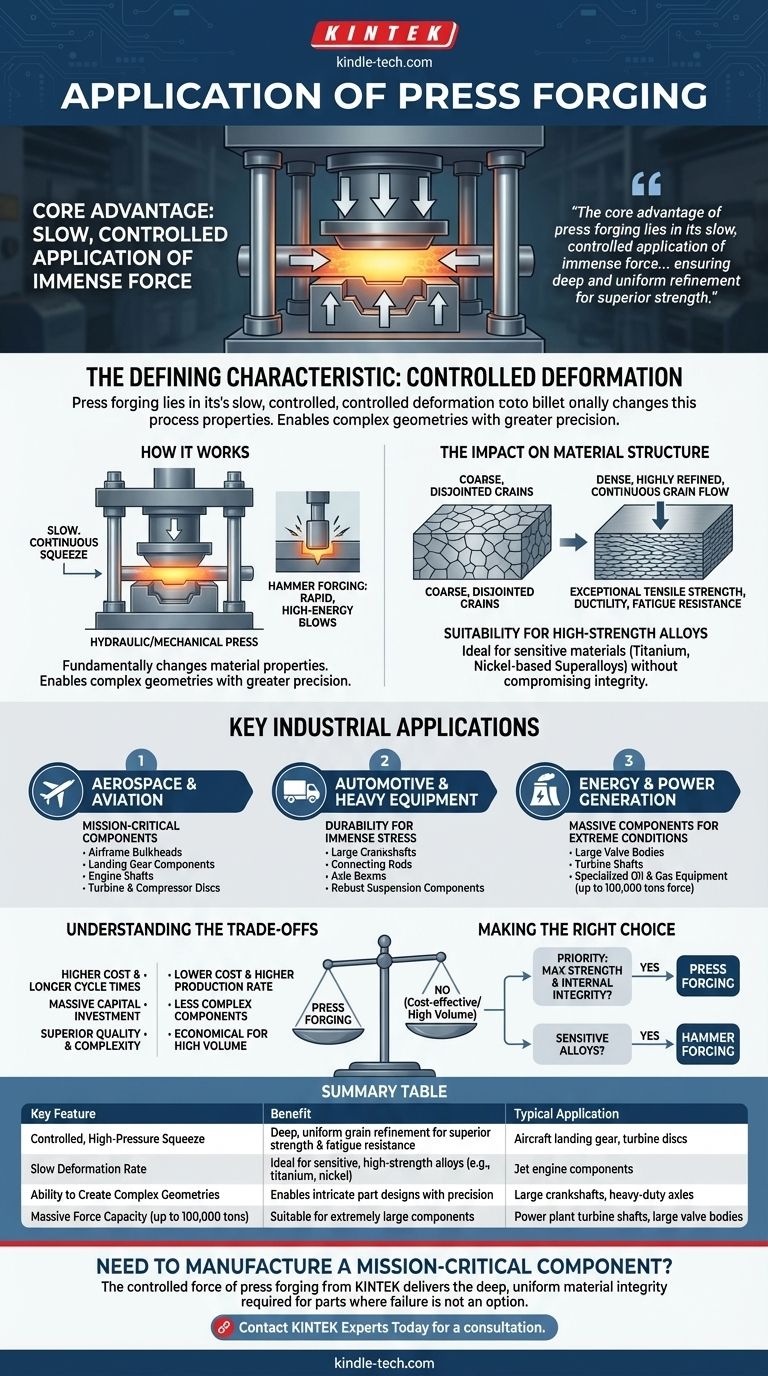

La Caratteristica Distintiva: Deformazione Controllata

Le applicazioni uniche della forgiatura a pressa derivano direttamente da come essa modella il metallo. Il processo si basa su una compressione continua e ad alta pressione da una pressa idraulica o meccanica, che modifica fondamentalmente le proprietà del materiale.

Come Funziona la Forgiatura a Pressa

Una pressa utilizza una o più corse per forzare lentamente un billetta metallica riscaldata a conformarsi alla forma di uno stampo. Questa compressione graduale è fondamentalmente diversa dalla forgiatura a martello, che utilizza una serie di colpi rapidi e ad alta energia.

Questa compressione lenta permette al metallo di fluire uniformemente in cavità di stampo intricate, consentendo la creazione di geometrie più complesse con maggiore precisione.

L'Impatto sulla Struttura del Materiale

Il beneficio primario di questa pressione controllata è il suo effetto sulla struttura interna del grano del metallo. L'azione di compressione impasta il materiale a fondo, rompendo i grani grossolani ed eliminando vuoti o porosità interne.

Ciò si traduce in un flusso di grano denso, altamente raffinato e continuo che segue il contorno della parte. Questa struttura omogenea fornisce eccezionale resistenza alla trazione, duttilità e resistenza alla fatica e all'impatto, motivo per cui è richiesta per molti componenti critici.

Idoneità per Leghe ad Alta Resistenza

Molti materiali avanzati, come il titanio e le superleghe a base di nichel utilizzate nei motori a reazione e nelle turbine, sono sensibili ai tassi di deformazione. Possono incrinarsi o rompersi se sottoposti agli impatti bruschi e ad alta energia di un martello.

La deformazione lenta e controllata della forgiatura a pressa è ideale per questi materiali, consentendo di modellarli senza comprometterne l'integrità strutturale.

Principali Applicazioni Industriali

La combinazione di capacità di dimensioni, precisione e proprietà dei materiali superiori rende la forgiatura a pressa essenziale per una serie di industrie ad alte prestazioni.

Aerospaziale e Aviazione

Questa è l'applicazione per eccellenza della forgiatura a pressa. Viene utilizzata per creare parti dove il fallimento non è un'opzione, inclusi paratie della fusoliera, componenti del carrello di atterraggio, alberi motore e i dischi di turbina e compressore al cuore di un motore a reazione.

Automotive e Macchine Pesanti

Per veicoli e macchinari pesanti, la forgiatura a pressa offre la durabilità necessaria per resistere a immensi stress operativi. Le parti chiave includono grandi alberi a gomito, bielle, assali e robusti componenti delle sospensioni per camion e attrezzature da costruzione.

Energia e Generazione di Energia

Il settore energetico si affida alla forgiatura a pressa per componenti massicci che devono operare sotto pressione e temperatura estreme. Ciò include grandi corpi valvola, alberi di turbina per centrali elettriche e attrezzature specializzate per l'esplorazione di petrolio e gas, con presse capaci di esercitare fino a 100.000 tonnellate di forza per le parti più grandi.

Comprendere i Compromessi

Sebbene la forgiatura a pressa produca componenti superiori, non è la soluzione per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione di produzione informata.

Costo e Velocità di Produzione

La forgiatura a pressa è generalmente un processo più lento e deliberato rispetto alla forgiatura a martello. I tempi di ciclo sono più lunghi, il che si traduce in un tasso di produzione inferiore e spesso un costo per parte più elevato.

Scala e Investimento di Capitale

I macchinari coinvolti sono massicci e rappresentano un significativo investimento di capitale. Le presse idrauliche con capacità da 60.000 a 82.000 tonnellate sono installazioni enormi e complesse, il che significa che questa capacità è concentrata in poche strutture specializzate in tutto il mondo.

Quando la Forgiatura a Pressa Non è la Risposta

Per componenti più piccoli e meno complessi, dove la massima resistenza assoluta non è un fattore determinante del design, la forgiatura a pressa potrebbe essere eccessiva. La forgiatura a martello o la fusione possono spesso fornire una soluzione più economica per la produzione in grandi volumi di parti più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un processo di forgiatura richiede un equilibrio tra la domanda di prestazioni e le realtà economiche e produttive.

- Se il tuo obiettivo principale è la massima resistenza e integrità interna per una parte grande o complessa: La forgiatura a pressa è la scelta superiore grazie alla sua deformazione profonda e uniforme del materiale.

- Se il tuo obiettivo principale è la produzione in grandi volumi, economica, di parti più piccole e semplici: La forgiatura a martello offre spesso una soluzione più economica e veloce.

- Se stai lavorando con leghe sensibili ad alta resistenza come il titanio o il nichel: La forza controllata della forgiatura a pressa è essenziale per prevenire la rottura del materiale e garantire l'affidabilità.

In definitiva, la scelta della forgiatura a pressa è una decisione strategica per dare priorità alla qualità del materiale e all'affidabilità strutturale sopra ogni altra cosa.

Tabella Riepilogativa:

| Caratteristica Chiave | Beneficio | Applicazione Tipica |

|---|---|---|

| Compressione Controllata ad Alta Pressione | Raffinazione profonda e uniforme del grano per resistenza e resistenza alla fatica superiori | Carrelli di atterraggio per aeromobili, dischi di turbine |

| Lento Tasso di Deformazione | Ideale per leghe sensibili ad alta resistenza (es. titanio, nichel) | Componenti di motori a reazione |

| Capacità di Creare Geometrie Complesse | Permette design di parti intricati con precisione | Grandi alberi a gomito, assali per impieghi gravosi |

| Enorme Capacità di Forza (fino a 100.000 tonnellate) | Adatto per componenti estremamente grandi | Alberi di turbina per centrali elettriche, grandi corpi valvola |

Hai bisogno di produrre un componente critico che richiede la massima resistenza e affidabilità?

La forza controllata della forgiatura a pressa di KINTEK offre l'integrità del materiale profonda e uniforme richiesta per le parti dove il fallimento non è un'opzione. La nostra esperienza in attrezzature e materiali di consumo da laboratorio supporta l'intero ciclo di vita della produzione, dai test dei materiali alla validazione del prodotto finale.

Discutiamo come le nostre soluzioni possono migliorare il successo del tuo progetto. Contatta i nostri esperti oggi per una consulenza personalizzata per le tue esigenze specifiche nei settori aerospaziale, automobilistico o energetico.

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Perché i pellet di KBr vengono utilizzati nella spettroscopia FTIR? Ottenere analisi chiare e accurate dei campioni solidi

- Perché usare il KBr per l'IR? Ottenere spettri chiari e senza ostacoli per campioni solidi

- Qual è il vantaggio del KBr? Trasparenza IR senza pari per una spettroscopia precisa

- Qual è l'uso del KBr? Preparazione del campione master per un'analisi spettroscopica IR accurata

- Quanto è calda una pressa idraulica? Comprendere il calore critico nel tuo sistema idraulico