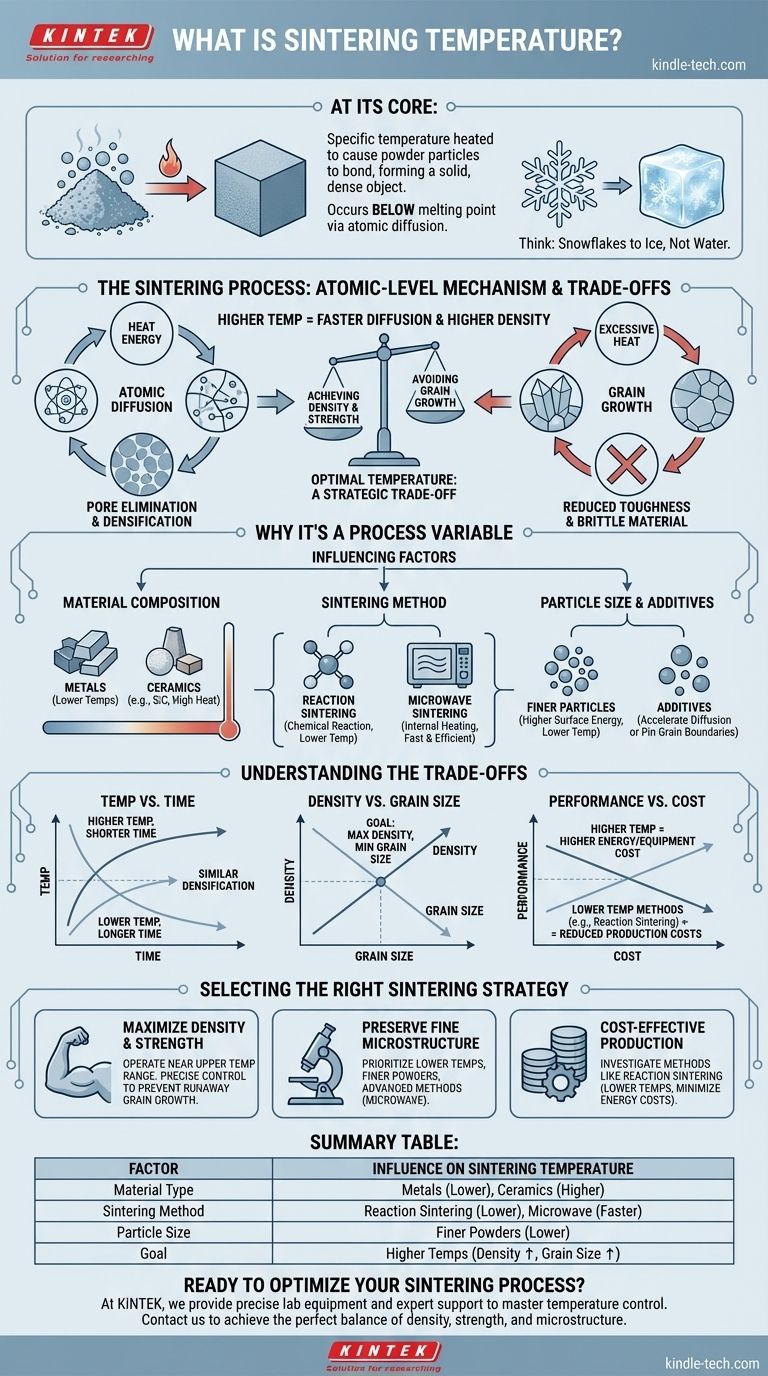

Nella sua essenza, la temperatura di sinterizzazione è la temperatura specifica alla quale un materiale in polvere viene riscaldato per far sì che le sue singole particelle si leghino tra loro, formando un oggetto solido e denso. Questo processo avviene al di sotto del punto di fusione del materiale, basandosi sulla diffusione atomica piuttosto che sulla liquefazione per consolidare la polvere in una massa coerente. La temperatura precisa è una delle variabili più critiche dell'intero processo di sinterizzazione.

La temperatura di sinterizzazione non è una proprietà fissa del materiale, ma un parametro di processo cruciale che è necessario controllare. La temperatura ottimale rappresenta un compromesso strategico tra il raggiungimento della densità desiderata, il controllo della microstruttura finale del materiale e la gestione dei costi e dei tempi di produzione.

Il ruolo della temperatura nel processo di sinterizzazione

Per capire perché questa temperatura è così importante, dobbiamo guardare a ciò che accade a livello microscopico. La sinterizzazione riguarda fondamentalmente la riduzione dell'energia superficiale di una raccolta di particelle trasformandole in un materiale solido di massa.

Dalla polvere al solido: il meccanismo a livello atomico

Il calore fornisce l'energia termica necessaria affinché gli atomi si muovano, o diffondano, attraverso i confini delle particelle adiacenti. Questo movimento atomico chiude i pori tra le particelle, facendole fondere e causando la contrazione e la densificazione complessiva del pezzo.

Questo processo è distinto dalla fusione. Pensala come premere insieme fiocchi di neve sciolti per formare un pezzo solido di ghiaccio; i fiocchi si legano senza mai trasformarsi in acqua. Nella sinterizzazione, il calore fornisce l'energia affinché avvenga questo legame.

Raggiungere densità e resistenza

In generale, temperature di sinterizzazione più elevate accelerano il tasso di diffusione atomica. Ciò porta a una più rapida eliminazione dei pori e si traduce in un prodotto finale con maggiore densità e maggiore resistenza meccanica.

Il problema della crescita del grano

Tuttavia, un calore eccessivo provoca un fenomeno competitivo: la crescita del grano. Mentre le particelle si fondono, anche le singole strutture cristalline (grani) all'interno del materiale tendono a ingrandirsi. Temperature eccessivamente elevate possono portare a grani grandi e grossolani, che spesso riducono la tenacità del materiale e possono renderlo più fragile.

Perché la temperatura di sinterizzazione è una variabile di processo

La temperatura di sinterizzazione ideale non è un singolo numero che si può trovare su un libro di testo. Dipende fortemente dal materiale, dagli obiettivi di produzione e dal metodo specifico utilizzato.

Influenza della composizione del materiale

Diverse classi di materiali hanno intervalli di temperatura di sinterizzazione molto diversi. I metalli tipicamente sinterizzano a temperature più basse rispetto alle ceramiche avanzate come il carburo di silicio, che richiedono un calore molto elevato per avviare la diffusione.

Impatto del metodo di sinterizzazione

Il modo in cui il calore viene applicato influenza notevolmente il profilo di temperatura richiesto.

- La sinterizzazione per reazione utilizza una reazione chimica all'interno del compatto di polvere per favorire il processo di legame. Ciò consente la densificazione a una temperatura di sinterizzazione significativamente più bassa, riducendo i costi energetici e rendendola adatta per strutture grandi e complesse.

- La sinterizzazione a microonde riscalda il materiale internamente anziché da una fonte esterna. Questo può essere molto più veloce e più efficiente dal punto di vista energetico, ma è spesso limitato a parti più piccole e materiali specifici che si accoppiano bene con le microonde.

Il ruolo della dimensione delle particelle e degli additivi

Particelle di partenza più piccole hanno un'energia superficiale maggiore, che fornisce una maggiore forza trainante per la sinterizzazione. Di conseguenza, le polveri più fini possono spesso essere densificate a temperature più basse. È possibile introdurre anche additivi nella polvere per accelerare la diffusione o bloccare i bordi dei grani, prevenendo una crescita eccessiva.

Comprendere i compromessi

La scelta della temperatura di sinterizzazione è sempre un esercizio di bilanciamento di fattori in competizione. Non esiste un'unica temperatura "migliore", ma solo quella ottimale per il tuo obiettivo specifico.

Temperatura contro tempo

È spesso possibile ottenere un livello simile di densificazione riscaldando a una temperatura più bassa per una durata maggiore, o a una temperatura più alta per un tempo più breve. Questa relazione è fondamentale per ottimizzare la produttività e il consumo energetico.

Densità contro dimensione del grano

Questo è il dilemma classico della sinterizzazione. L'obiettivo è tipicamente quello di ottenere la massima densità mantenendo la dimensione del grano più piccola possibile. Ciò richiede un controllo preciso non solo della temperatura di picco, ma dell'intero ciclo di riscaldamento e raffreddamento.

Prestazioni contro costi

Temperature più elevate richiedono più energia e forni più avanzati e costosi. Metodi come la sinterizzazione per reazione sono attraenti proprio perché i loro requisiti di temperatura più bassi possono portare a una significativa riduzione dei costi di produzione senza sacrificare le prestazioni per determinate applicazioni.

Selezione della giusta strategia di sinterizzazione

La scelta della temperatura di sinterizzazione dovrebbe essere guidata direttamente dalle proprietà previste del componente finale.

- Se la tua priorità principale è massimizzare la densità e la resistenza: Probabilmente dovrai operare vicino all'estremità superiore dell'intervallo di sinterizzazione del materiale, con un controllo preciso per prevenire una crescita incontrollata del grano.

- Se la tua priorità principale è preservare una microstruttura a grana fine: Dai la priorità a temperature di sinterizzazione più basse, polveri di partenza più fini e metodi potenzialmente avanzati come la sinterizzazione a microonde per limitare la crescita del grano.

- Se la tua priorità principale è la produzione economica di pezzi grandi: Indaga su metodi come la sinterizzazione per reazione che operano a temperature più basse per ridurre al minimo i costi energetici e le sollecitazioni termiche.

Padroneggiare la temperatura di sinterizzazione non significa solo raggiungere un numero; significa controllare strategicamente l'energia per trasformare la polvere in prestazioni.

Tabella riassuntiva:

| Fattore | Influenza sulla temperatura di sinterizzazione |

|---|---|

| Tipo di materiale | I metalli richiedono temperature più basse rispetto alle ceramiche come il carburo di silicio. |

| Metodo di sinterizzazione | La sinterizzazione per reazione utilizza temperature più basse; la sinterizzazione a microonde può essere più veloce. |

| Dimensione delle particelle | Le polveri più fini possono spesso essere sinterizzate a temperature più basse. |

| Obiettivo (Densità vs. Dimensione del grano) | Temperature più elevate aumentano la densità ma possono portare a grani più grandi e più deboli. |

Pronto a ottimizzare il tuo processo di sinterizzazione per risultati superiori?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio precise e il supporto esperto di cui hai bisogno per padroneggiare il controllo della temperatura per i tuoi materiali in polvere. Sia che tu stia lavorando con metalli, ceramiche o compositi avanzati, i nostri forni e materiali di consumo sono progettati per aiutarti a raggiungere il perfetto equilibrio tra densità, resistenza e microstruttura.

Lascia che il nostro team ti aiuti a selezionare le attrezzature giuste per soddisfare i tuoi specifici obiettivi di prestazioni e costi. Contatta KINTEK oggi stesso per discutere le esigenze del tuo laboratorio di sinterizzazione!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Perché è necessario un ambiente di alto vuoto nelle apparecchiature di sinterizzazione per leghe TiAl? Garantire un legame metallico ad alta purezza

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse